Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Messung des Polradwinkels einer Synchronmaschine

Georg Ofner

Höhere Technische Bundeslehranstalt Graz-Gösting (HTL BULME)

October 27, 2025

Der Polradwinkel zwischen innerer induzierten Polradspannung und äußerer Netzspannung ist ein wichtiger Parameter für die Beurteilung und Bestimmung von Betriebspunkten bei Synchronmaschinen. Dieser Winkel kann aber nicht direkt gemessen werden. Mit Hilfe eines Inkrementalgebers auf der Welle kann in DewesoftX die mechanische Polradlage für Laborübungen ermittelt und mit visualisiert werden.

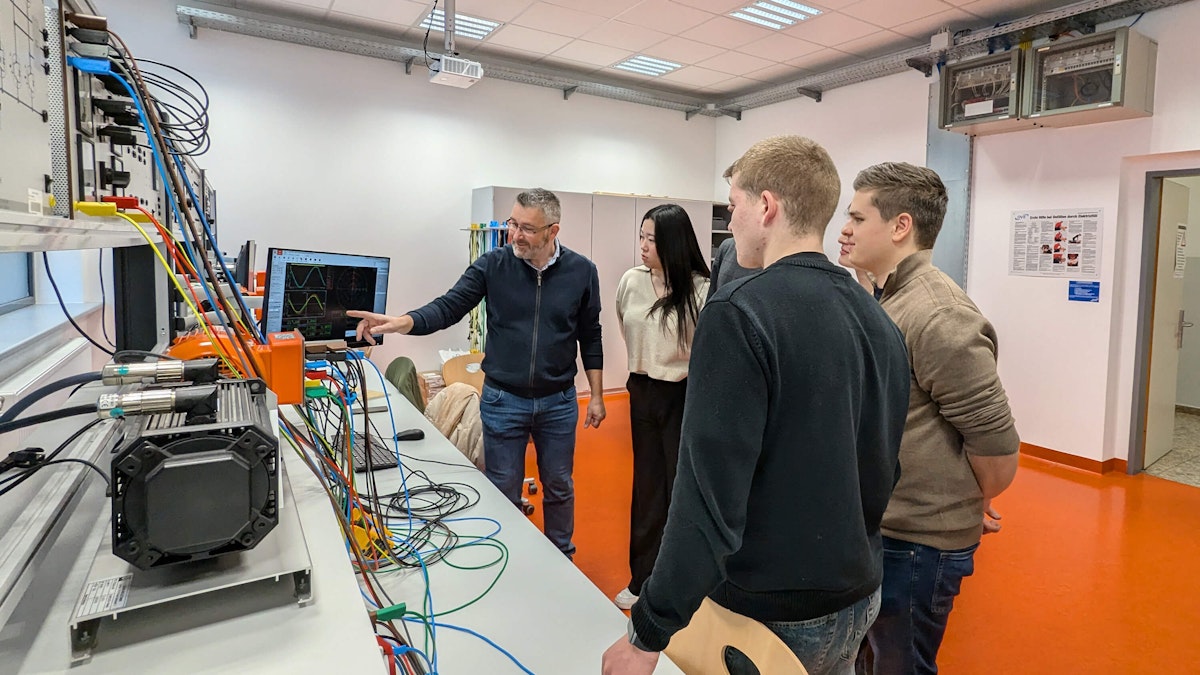

Die HTL BULME Graz-Gösting ist eine der renommiertesten technischen Schulen Österreichs und bekannt für ihre praxisorientierte Ausbildung. Sie bietet spezialisierte Bildungswege in den Bereichen Elektronik, Technische Informatik, E-Technologien sowie Maschinenbau und Wirtschaftsingenieurwesen.

Ein besonderes Merkmal der Schule ist die enge Verbindung von theoretischem Wissen und praktischer Anwendung. In modern ausgestatteten Werkstätten und Laboren erwerben die Schüler fundierte Kenntnisse über Materialien, Bauteile und technische Systeme. Die praxisnahe Ausbildung wird durch den Einsatz neuester Technologien wie CNC-Maschinen, VR-Brillen, 3D-Drucker und spezialisierte Labore für EMV, erneuerbare Energien, Fertigungstechnik und Messtechnik unterstützt.

Dank dieses innovativen Lehrkonzepts sind Absolventen der HTL BULME bestens auf die Anforderungen der Industrie vorbereitet und gefragte Fachkräfte in technischen Berufen.

Synchronmaschinen

Synchronmaschinen spielen für die elektrische Energieversorgung eine zentrale Rolle und entsprechenden wichtig ist das Verständnis der grundlegenden Betriebspunkte. Um dieses Verständnis aufzubauen, bedient man sich eines vereinfachten Ersatzschaltbildes (ESB), welches aus Polradspannung UP, synchronen Längsreaktanz Xd und Netzspannung UN besteht. Die Polradspannung ist abhängig von der Wellendrehzahl und der Höhe des rotorseitigen Erregerstromes, die Frequenz ist zusätzlich noch mit der Polpaarzahl p verknüpft, die Netzspannung ist mit Spannungsamplitude und Frequenz fest.

Unter der Annahme des Verbraucherzählpfeilsystems kann die dazugehörige Maschengleichung erstellt werden.

Anhand dieser Maschengleichung lässt sich ein überschaubares Zeigeriagramm ableiten, das zur Beschreibung und Beurteilung der Betriebspunkte herangezogen wird.

Der Betriebspunkt der Synchronmaschine ist durch die Wirk- und Blindleistungsbilanz vorgegeben. Erstere wird durch das mechanische Wellendrehmoment beeinfluss und zweiteres durch die Größe der Polradspannung.

In all diesen Gleichungen tritt immer wieder der Polradwinkel J (den die Spannungs-zeiger UP und UN einschließen) in Erscheinung.

Wie aus dem ESB ersichtlich ist, kann die innere induzierte Polradspannung UP nur bei offenen Klemmen und damit nicht mit dem Netz gekoppelt, gemessen werden. Bei Betrieb verhindert der Spannungsabfall UXd an der synchronen Längsimpedanz die Erfassung von UP und somit auch die direkte Bestimmung des Polradwinkels J .

Bevor die Synchronmaschine jedoch in Betrieb genommen werden kann, muss diese synchronisiert werden. Das setzt voraus, dass Spannungshöhe, Spannungslage, Frequenz und Phasenfolge des Netzspannungs- und Maschinensystems übereinstimmen. Wenn dies der Fall ist, sind die Spannungszeiger von UP und UN deckungsgleich und die Synchronmaschine kann stromlos mit dem Netz elektrisch verbunden = synchronisiert werden.

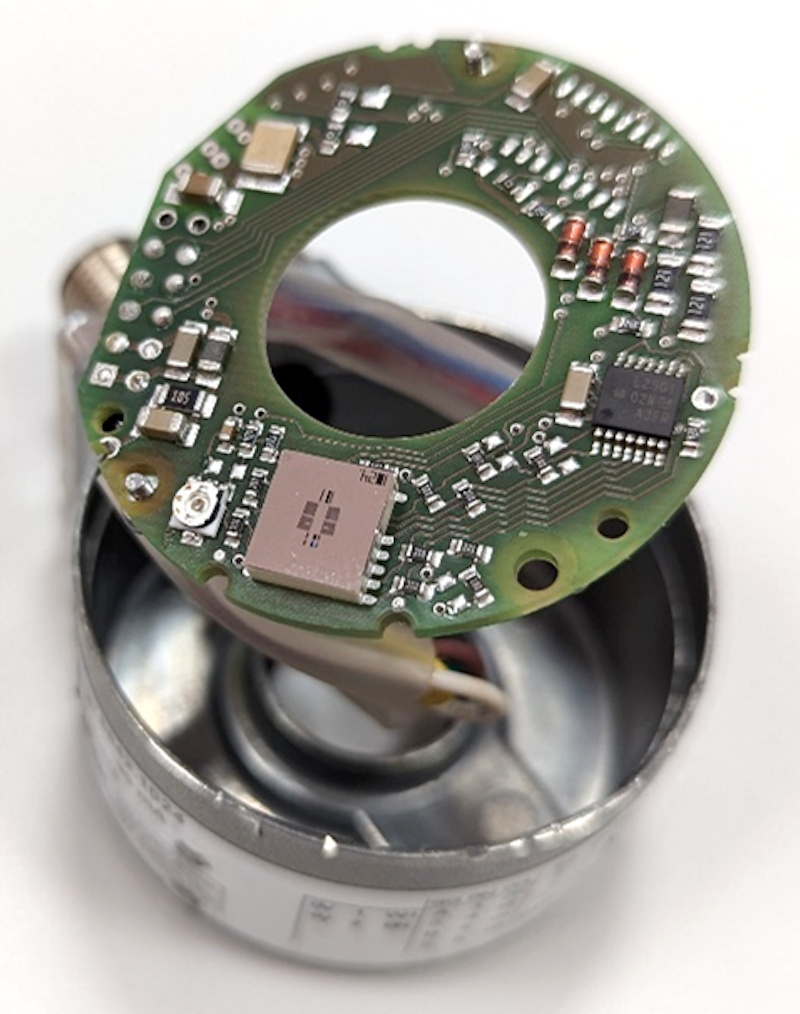

Dieser Synchronisationsvorgang wird ausgenutzt, um die induzierte Polradspannung uP(t) zu messen und ein virtuelles Spannungssignal im Math-Prozessor zu generieren, das mit dieser Spannung deckungsgleich ist. Mit Hilfe eines Lagegebers wird die mechanische Frequenz der Welle erfasst. In diesem Fall wird ein Inkrementalgeber verwendet, der 1024 Impulse pro Umdrehung liefert.

Durch Zählen der Einzelimpulse und des Null-Impulses lässt sich die mechanische Position bzw. Winkel der Welle innerhalb einer Umdrehung und über mehrere Umdrehungen deren Frequenz / Drehzahl bestimmen.

Das virtuelle Spannungssignal wird mithilfe des gemessenen Wellenwinkels und einem Korrekturwinkel auf die induzierte Polradspannung uP(t) abgestimmt bis beide Signalverläufe deckungsgleich sind.

Da die mechanische Verbindung von Polrad und Welle fix ist korreliert das virtuelle Spannungssignal mit der realen induzierten Polradspannung. Damit ist es möglich den Polradwinkel über den Vergleich der Netzspannung mit dieser virtuellen Spannung zumessen. Konkret erfolgt dies durch die Messung der Phasenverschiebung zwischen beiden Spannungssignalen. Abhängig vom Betriebspunkt eilt die virtuelle Spannung der Netzspannung vor oder nach, im ideellen Leerlauf sind beide deckungsgleich.

Wichtig zu erwähnen ist, dass beide Spannungssignale die idente Frequenz besitzen bzw. die Spannungszeiger durch die Interaktion der magnetischen Felder von Polrad und Ständer synchron umlaufen und über eine gedachte „magnetische Feder“ verbunden sind. Abhängig vom Wellendrehmoment wird diese Feder mehr oder weniger gespannt (siehe Formel zur elektrischen Leistung und Drehmoment). Der theoretische maximale Polradwinkel für einen stabilen Betriebspunkt liegt bei 90°. Um ein Außertrittfallen der Synchronmaschine zu vermeiden, liegt der reale Polradwinkel aus Sicherheitsgründen deutlich niedriger. Zwischen (elektrischem) Winkel und mechanischem Winkel der Welle muss noch die Polpaarzahl p berücksichtig werden.

Praktische Umsetzung im Labor

Die praktische Umsetzung erfolgt im neuen „Labor für Elektromobilität“ in dem diverse Antriebmaschinen und Frequenzumrichter mit dazugehöriger Messtechnik zur Verfügung stehen. Die Schüler und Schülerinnen arbeiten dort selbständig und bauen unter Anleitung die Messschaltungen auf. Sie stellen selbständig Betriebspunkte ein und erfassen die Messdaten wie Strom-, Spannungs- und Leistungswerte. Sehr hilfreich und anschaulich ist bei der Leistungsmessung das Zeigerdiagramm. Hier kann rasch der eingestellte Betriebspunkt erfasst werden.

Die zu untersuchende Synchronmaschine ist über eine Zwischenwelle, welche den Inkrementalgeber trägt, mit der Belastungsmaschine mechanisch gekuppelt. Elektrisch wird sie über eine spezielle Synchronisations-Schalttafel ans Drehstromnetz geschaltet. Die Betriebspunkte werden über die Drehmomentvorgabe der Belastungsmaschine und den DC-Erregerstrom (dieser wird über Schleifringe auf den drehenden Rotor übertragen) vorgegeben.

Um die elektrische Leistung zu erfassen, wird eine 4-Leiter Messschaltung aufgebaut. Die Strangspannungen werden mit den HV-Eingängen direkt gemessen, für die Strom-messung werden Strommesszangen verwendet, die ein stromproportionales Spannungssignal liefern das mit den LV-Eingängen erfasst wird.

Geräteliste

Zur Datenerfassung und -analyse verwenden wir ein Dewesoft SIRIUS-System. Dieses flexible und leistungsstarke Datenerfassungssystem bietet hochwertige Signalverstärker. Es funktioniert mit vielen Signalen und Sensoren. Dazu gehören:

Spannung

Strom

IEPE

Ladung

Voll-/Halb-/Viertelbrücke

LVDT

RTD

Thermoelemente

Widerstand

Zähler

Encoder

digitale Eingänge

Die SIRIUS-Systeme bieten je nach Aufbau einen hohen Dynamikbereich von bis zu 160 dB. Sie verfügen außerdem über eine galvanische Trennung und sind in den Konfigurationen USB, EtherCAT® oder Gigabit Ethernet erhältlich. Alle SIRIUS®-Instrumente werden mit der Datenerfassungssoftware DewesoftX geliefert. Der Encoder sendet ein hochfrequentes digitales Signal aus. Es erzeugt 1024 Impulse pro Umdrehung bei 1500 U/min, was 25,6 kHz entspricht. Die analogen Eingänge können diese Impulse nicht schnell genug erfassen. Daher verwenden wir die SIRIUS SuperCounter®-Eingänge für eine höhere Präzision.

Diese SuperCounter®-Eingänge arbeiten mit einer Geschwindigkeit von 100 MHz. Sie haben 32-Bit-Auflösung und werden über LEMO 1B 7-polige Stecker angeschlossen. Die integrierte Mathematik berechnet Winkel und Frequenz. Es unterstützt Modi wie Ereigniszählung und Wellenform-Timing und funktioniert auch mit Winkelsensoren wie Encoder, Tacho und Geartooth. Weitere Informationen finden Sie in der Dewesoft-Online-Schulung zu digitalen Zählern.

Hardware:

SIRIUSi-HS-4xHV-4xLV+ läuft mit 20 kHz – ermöglicht eine Abtastrate von 1 MHz bei analogen Eingängen und 100 MHz bei digitalen Zählereingängen.

3 x Fluke I30 Stromzangen, Hall-Prinzip, Messbereich +/-20 A.

3 x D9m-BNC-Adapter

Software:

DewesoftX Professional – Basisversion, im Lieferumfang des Geräts enthalten

Power Modul - DewesoftX Option

Enkoder und Synchronisierung

Die mechanische Rotorlage wird über den Inkrementalgeber erfasst. Dieser ist als Hohlwellengeber ausgeführt und liefert 1024 Impulse pro Umdrehung sowie einen Nullimpuls. Dabei sind zwei Spuren A und B ausgeführt, die zeitlich 90° versetzt sind. Damit lassen sich nicht nur die Drehzahl, sondern auch die Drehrichtung feststellen.

Die Konfiguration des Inkrementalgebers erfolgt über das einsprechende Menü. Nach wenigen Eingaben, wie der der Auswahl der Drehgebertype, Impulse pro Umdrehung und Auswahl der Einheiten, ist diese abgeschlossen. Als Messgrößen stehen nun der Winkel und die Drehzahl zur Verfügung.

Mit Hilfe des mechanischen Winkels der Welle wird über eine Formel die virtuelle Polradspannung gebildet Abbildung 11. Dabei ist zu beachten, dass mit Radianten gerechnet, sowie die Polpaarzahl p berücksichtigt wird. In unserem Fall ist diese p=2. Da lediglich die Phasenverschiebung von Interesse ist, spielt die Amplitude keine Rolle. Um später die sehr praktische und anschauliche Zeigerdiagrammdarstellung einer Leistungsmessung zu nutzen, ist es notwendig ein zweites identes Signal zu bilden jedoch mit Ampere als Einheit. Damit kann eine einphasige Leistungsmessstelle eingefügt werden und der Spannungs- und Stromzeiger dargestellt werden. Ebenso kann der ermittelte Phasenwinkel zur Anzeige des Polradwinkels herangezogen werden.

In Abbildung 13 sind die Zeitverläufe vor der Synchronisation abgebildet. Gut zu erkennen ist die Phasenverschiebung zwischen dennoch synchronen Spannungen von Polrad und Netz, erkennbar auch an der etwas zu niedrigen Drehzahl. Die Polrad- und die virtuelle Spannung sind mit Hilfe des Nullphasenwinkels gut abgeglichen, was sich in den identen Nulldurchgängen und den fast deckungsgleichen Zeigern zeigt.

In Abbindung Abbildung 14 ist der Zeitpunkt nach der Synchronisation zu sehen. Beim Zuschaltaugenblick entsteht eine kleine Spannungsspitze, danach sind beide Spannungsverläufe deckungsgleich. Die Messung in Abbildung 15 zeigt, dass sich nicht ein idealer Leerlaufbetrieb mit I=0A einstellt. Aus den Messdaten erkennt man einen leicht motorischen Betrieb der Synchronmaschine, der Antriebsstrang wird mechanisch von dieser angetrieben (P>0, J<0). Das ist auch am Polradwinkel ersichtlich, der leicht negativ ist.

Betriebspunkte

Die Folgenden Abbildungen zeigen diverse charakteristische Betriebspunkte:

| Abbildung | Beschreibung des Betriebspunktes |

|---|---|

| Abbildung 16 | Betriebspunkt: Generator, reine Wirkleistung |

| Abbildung 17 | Betriebspunkt: Generator, übererregt |

| Abbildung 18 | Betriebspunkt: Phasenschieber übererregt |

| Abbildung 19 | Betriebspunkt: Motor, übererregt |

| Abbildung 20 | Betriebspunkt: Phasenschieber, untererregt |

| Abbildung 21 | Betriebspunkt: Motor, reine Wirkleistung |

| Abbildung 22 | Betriebspunkt: Motor, an der Stabilitätsgrenze |

| Abbildung 23 | instationärer Betriebspunkt: Kippen mit ständigen Durchschlupfen der Maschine |

Fazit

Unsere Studie zur Visualisierung und Bestimmung des Lastwinkels einer Synchronmaschine liefert wesentliche Erkenntnisse. Diese helfen dabei, die Betriebspunkte und Synchronisationsprozesse zu verstehen, die erforderlich sind, um die Maschine stabil und effizient zu betreiben. Zur Messung des Lastwinkels können wir einen Inkrementalgeber und mathematische Methoden verwenden. Dieser Geber ermöglicht es, Phasenverschiebungen zu erfassen und die Maschine mit dem Netz zu synchronisieren.

Die Ergebnisse vertiefen unser Verständnis des Verhaltens von Synchronmaschinen und bieten praktische Laboranwendungen für Studierende, die sowohl theoretisches Wissen als auch praktische Fertigkeiten stärken. Die Resultate zeigen die Leistungsfähigkeit moderner Mess- und Analysetools zur Optimierung der Maschinenleistung und zur Sicherstellung der Zuverlässigkeit elektrischer Systeme.

Im nächsten Schritt planen wir, unsere Berechnungen mithilfe des Dewesoft Motor Analysis-Plugins zu vertiefen.