Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Wie man Dehnung und Druck mit Dehnungsmessstreifen misst

September 26, 2025

In diesem Artikel befassen wir uns damit, wie Dehnung und Druck mit Dehnungsmessstreifen (DMS) gemessen werden können, und zwar so detailliert, dass Sie:

sehen, wie Dehnungsmessstreifen funktionieren;

lernen, wie Dehnungs- und Druckmessungen durchgeführt werden;

verstehen, wie Sie sie in Ihre Tests einbinden können.

Einleitung

Dehnungs- und Drucksensoren kommen in zahlreichen – statischen wie dynamischen – Messanwendungen zum Einsatz. Beispielsweise werden sie in Druckkraftsensoren zur Gewichtsmessung und in bestimmten Arten von Beschleunigungssensoren verwendet. Sie dienen der Messung von Durchbiegung, Vibration, Last, Drehmoment, Druck, mechanischer Spannung und Verformung, also – kurz gesagt – der Kraftmessung.

Dehnungsmessstreifen werden auch als „Dehnmessstreifen“ oder „Messwiderstand zur Dehnungsmessung“ bezeichnet und mit DMS abgekürzt.

Sie kommen unter anderem auch in hochdynamischen Messanwendungen zum Einsatz, bei denen ihre Ausgangssignale aufgrund der Verformung eines mechanischen Prüfobjekts stark schwanken.

Stellen Sie sich z. B. Karosserieteile eines Autos vor, das mit sehr hoher Geschwindigkeit über eine Pflasterstraße gefahren wird, oder eine Antriebswelle, die sich mit mehreren tausend Umdrehungen pro Minute dreht und durch die dynamische Belastungsänderung einer ständigen Spannung und Torsion ausgesetzt ist. Es gibt unzählige Anwendungen für Dehnungsmessstreifen.

Lerntipp: Sehen Sie sich das Dewesoft-Webinar mit Dave Gallop (Business Development Manager, Dewesoft USA) zur Messung mit Dehnungsmessstreifen an.

Dehnungs- und Drucksensoren kommen in zahlreichen – statischen wie dynamischen – Messanwendungen zum Einsatz. Im Webinar erfahren Sie alles Wissenswerte über Dehnungsmessstreifen, ihre Geschichte und Entwicklung, ihre Grundlagen und Anwendungen.

Dehnungssensoren

Der Begriff der „Dehnung“ bezeichnet die Änderung der Länge eines Gegenstands im Verhältnis zu seiner ursprünglichen, unbelasteten Länge.

Dehnungssensoren (auch „Dehnungsaufnehmer“ genannt) können diese durch eine äußere Kraft verursachte Längenänderung messen und in ein elektrisches Signal umwandeln, das dann wiederum in digitale Messwerte konvertiert, angezeigt, erfasst und analysiert werden kann. Dies ist möglich, weil sich der elektrische Widerstand eines Dehnungssensors ändert, wenn er gedehnt oder gestaucht wird.

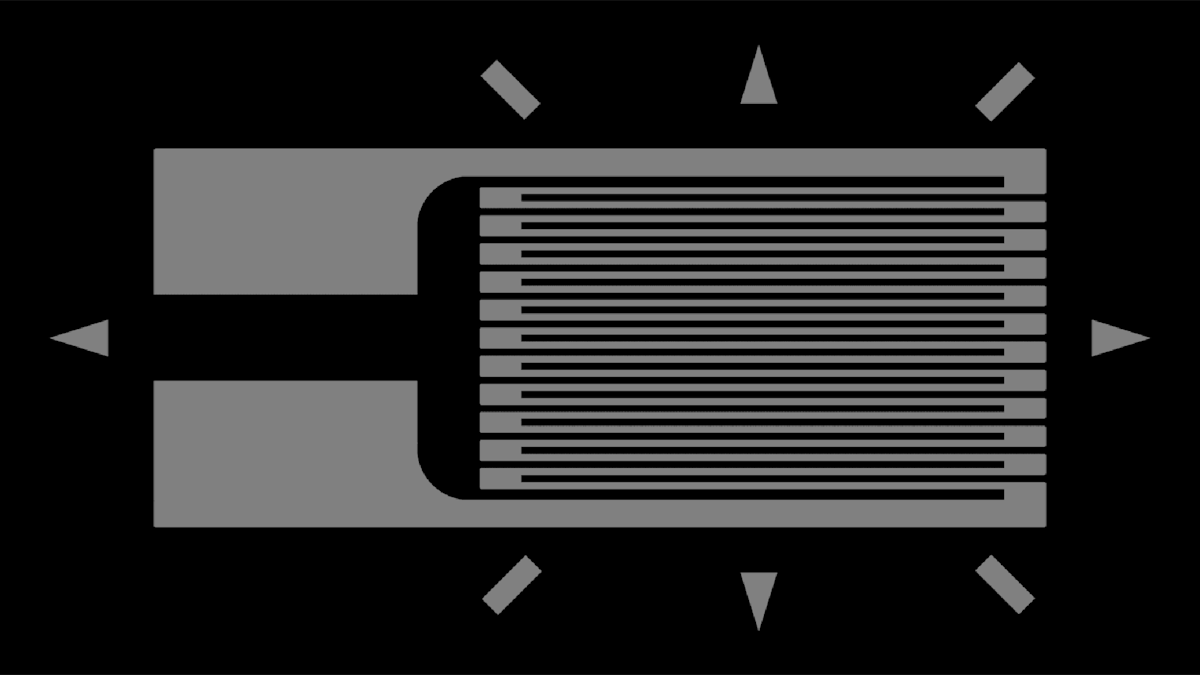

Ein Dehnungsmessstreifen (DMS) misst die Dehnung anhand dieser Widerstandsänderung. Bei einem einfachen Folien-Dehnungsmessstreifen wird zu diesem Zweck eine Messgitterfolie aus Widerstandsdraht auf einem flexiblen Träger angebracht, der auch dazu dient, das Metall vom Prüfling zu isolieren. Durch den Widerstandsdraht wird ein Strom geleitet. Wird der Prüfling nun in der parallel zum Widerstandsdraht verlaufenden Achse belastet (also gebogen oder verdreht), dann kommt es zu einer Widerstandsänderung, die proportional zum Ausmaß der Durchbiegung ist.

Wheatstonesche Brücke

Wenn ein Leiter gedehnt wird, erhöht sich sein Widerstand. Wird er gestaucht, dann nimmt sein Widerstand ab. Diese Widerstandsänderung kann mithilfe einer Wheatstoneschen Brücke gemessen werden.

Wie im Diagramm unter den folgenden Abbildungen dargestellt, misst eine Wheatstonesche Brückenschaltung einen elektrischen Widerstand unbekannter Größe (Rx), indem sie zwei Zweige einer Brückenschaltung abgleicht, wobei einer dieser Zweige die unbekannte Komponente enthält. Da die anderen drei Widerstände bekannte Werte haben und einer von ihnen regelbar ist, kann die Schaltung ableiten, wie hoch der Widerstand von Rx zu jedem beliebigen Zeitpunkt ist.

Wird nur ein aktiver Widerstand (DMS) zur Durchführung der Messung verwendet, dann spricht man von einer Viertelbrückenschaltung. Der Messverstärker muss die drei fehlenden Sensoren bereitstellen und den Schaltkreis abgleichen, indem er den Widerstandswert des Sensors in Echtzeit ableitet und diesen Widerstand in eine brauchbare Dehnungsmessung umwandelt (wenn kein Strom durch V fließt, ist der Schaltkreis abgeglichen).

Bei Verwendung zweier Sensoren sprechen wir daher von einer Halb- und bei einer Messung mit allen vier Sensoren von einer Vollbrückenkonfiguration. Im obigen Vollbrückendiagramm wird die Ausgangsspannung des Sensors an C und B gemessen, während die Erregerspannung an A und D zugeführt wird.

Arten von Dehnungsmessstreifen

Es gibt Dehnungsmessstreifen mit mehr als einem Gitter, die gleichzeitig die Dehnung in mehrere Richtungen messen können. Diese werden üblicherweise als DMS-Rosetten bezeichnet und sind für unterschiedliche Anwendungen in verschiedenen Geometrien erhältlich.

Die am häufigsten angebotenen Rosetten sind Rosetten mit zwei Gittern, die unter 0° und 90° (also senkrecht zueinander) montiert sind, und Rosetten mit drei Gittern, die in bestimmten Richtungen (z. B. 0°, 60° und 120° oder 0°, 45° und 90°) angeordnet sind.

Der Maschinenbau-Dozent Jeff Hanson von der Texas Tech University erklärt die DMS-Rosetten in diesem Video: from Texas Tech University explains Strain Gauges Rosettes in this video:

Brückenergänzung

Wenn der Messverstärker die fehlenden Widerstände bereitstellt, die zur Vervollständigung der Wheatstoneschen Brückenschaltung benötigt werden, wird dies als Brückenergänzung bezeichnet. Die Messverstärker der STG-Serie von Dewesoft zum Beispiel bieten diese Funktion und sogar die Wahl zwischen 120-Ω- und 350-Ω-Ergänzungswiderständen.

Die Ergänzung findet vollständig über die Datenerfassungssoftware Dewesoft X statt. Es brauchen also keine physischen Schalter bedient oder Einstellungen vorgenommen zu werden. Im konkreten Fall sind die „fehlenden“ Widerstände tatsächlich als Hardware im Messverstärker vorhanden, der sie nach Maßgabe Ihrer Softwarekonfiguration an den erforderlichen Stellen in die Schaltung integriert.

Was ist der Dehnungsfaktor?

Wenn Sie einen Dehnungsmessstreifen kaufen, wird auf der Verpackung normalerweise der k-Faktor angegeben, der in der Regel um 2 liegt. Es ist wichtig, diesen Faktor beim Einrichten des Sensors in der Software zu kennen. Er bezieht sich auf die durch eine Dehnung verursachte Widerstandsänderung gegenüber dem ursprünglichen Widerstand des Sensors, geteilt durch die Dehnung selbst. Beim Einrichten eines DMS in einer Messanordnung mit der Datenerfassungssoftware Dewesoft X und einem Messverstärker der Serie STG von Dewesoft kann der Dehnungsfaktor direkt in die Software eingegeben werden, die dann alle notwendigen mathematischen Berechnungen durchführt und so perfekte Messungen gewährleistet.

Temperaturbedingte Widerstandsänderung – Temperaturkompensation

An dieser Stelle fragen Sie sich vielleicht, welche Rolle die Temperatur spielt und wie sich auf die Genauigkeit der Messungen auswirkt. Schließlich ist die Temperatur ein Faktor, der bei allen Widerstandsmessungen berücksichtigt werden muss, da sie solche Messungen leicht beeinflussen und zu falschen Messwerten führen kann. Dehnungsmessstreifen sind dafür bekannt, dass sie temperaturempfindlich sind, und dies wirkt sich auf ihre Genauigkeit aus, wenn keine Kompensation stattfindet.

Temperaturschwankungen am Sensor werden nicht nur durch die Umgebungstemperatur verursacht (z. B. wenn sich ein Sensor im direkten Sonnenlicht befindet oder an einem laufenden Motor angebracht ist, und ein anderer nicht), sondern auch durch den Strom, mit dem die Wheatstonesche Brücke versorgt wird. Dieses Phänomen wird auch als Eigenerwärmung bezeichnet.

Außerdem muss die Erregerspannung umso höher sein, je größer die Entfernung zwischen dem Sensor und dem Messverstärker ist, was gegebenenfalls weiter zur Erwärmung des Sensors beiträgt. Und schließlich kann der Widerstand des Zuleitungsdrahtes selbst bei einer großen Distanz zu einem Faktor werden, der die Messung beeinflusst.

Wegen dieser Variablen sind die STG-Messverstärker von Dewesoft so ausgelegt, dass Fühlerleitungen an den Ecken der Brückenschaltung angeschlossen werden können. Diese Leitungen ermöglichen es dem Messverstärker, die Differenz zwischen der Erregerspannung am Verstärker und am Sensor zu messen und die Schaltung automatisch entsprechend anzupassen, wodurch der Fehler unterdrückt und eine genaue und stabile Messung gewährleistet wird.

Die gestrichelten Linien zeigen an, dass es zwar möglich ist, die Fühlerleitungen am Steckverbinder anzuschließen, dass sie jedoch vorzugsweise direkt mit dem Sensor verbunden werden sollten, um den vollen Nutzen aus dieser Funktion zu ziehen.

Interner Shunt für die DMS-Kalibrierung

Ein Shunt ist ein Widerstand, der in einen Zweig der Wheatstoneschen Brückenschaltung gelegt wird und diese vorübergehend verstimmt. Mit dieser Methode wird eine gegebene Dehnung simuliert, und da der Wert des Shunt-Widerstands bekannt ist (üblicherweise 59,88 kΩ), liefert er einen bekannten Offset. Das vorübergehende Zuschalten dieses Shunt-Kalibrierwiderstands erfolgt oft sowohl zu Beginn als auch am Ende eines Tests, so dass die Messdaten bei der Datenanalyse darauf bezogen werden können. So können Grundlinienverschiebungen, die über die Dauer eines langen Tests aufgetreten sein könnten, erkannt und nachträglich mathematisch ausgeglichen werden.

Dewesoft STG-Messverstärker verfügen über einen internen Shunt-Kalibrierwiderstand, wodurch die Notwendigkeit, einen externen Shunt-Widerstand anzuschließen – und damit auch jene, die Verdrahtung zu berühren! – entfällt. Darüber hinaus erlaubt es die Datenerfassungssoftware Dewesoft X, den Shunt-Widerstand mit einem Klick auf dem Bildschirm zu aktivieren. Die Shunt-Kalibrierung kann auf einem einzelnen oder auf mehreren Kanälen gleichzeitig durchgeführt werden.

Die Genauigkeit des Shunt-Widerstands und natürlich auch der Widerstände der einzelnen DMS oder Transducer ist wichtig, da sie sich auf die letztendliche Genauigkeit der Messwerte auswirkt. Hersteller wie Dewesoft bringen bewährte Praktiken zur Anwendung, wenn es um die Angabe der Genauigkeit der Widerstände geht, indem sie einen Nennwiderstand und Toleranzvorgaben spezifizieren. Der Nennwiderstand steht für den Sollwert in Ohm, während die Toleranz die maximale Abweichung vom Nennwert bei 25 °C angibt.

Beste Praktiken für Messungen mit Dehnungssensoren

Es gilt als beste Praxis, die niedrigste mögliche Erregerspannung zu verwenden, um das oben erwähnte Phänomen der Eigenerwärmung zu vermeiden. Gleichzeitig ist es aber auch ausgesprochen nützlich, verschiedene Erregungspegel zur Auswahl zu haben. Und es ist wichtig, dass die Erregerleitungen genau wie die Signalleitungen isoliert sind, um das Rauschen zu reduzieren und ein optimales Signal-Rausch-Verhältnis für Ihre aufgezeichneten Daten zu gewährleisten.

Auch dies wird durch die fortschrittliche A/D-Wandler-Elektronik der Dewesoft-Datenerfassungssysteme im Allgemeinen und die DualCoreADC®-Technologie der SIRIUS-DAQ-Hardware im Besonderen sichergestellt. Und da gerade bei Dehnungssensoren die Reduzierung der Signalkabellänge besonders wichtig ist, stellt die Modularität der Dewesoft-Datenerfassungssysteme bei diesen Anwendungen einen massiven Vorteil dar.

Dehnungs- und Spannungstheorie

Was ist Dehnung?

Dehnung ist definiert als das Ausmaß der Verformung, die ein Gegenstand im Vergleich zu seiner ursprünglichen Größe und Form erfährt (das Verhältnis der Zunahme der Länge im Vergleich zu seiner ursprünglichen Länge). Der Begriff der „Dehnung“ wird üblicherweise verwendet, um die Verlängerung eines Abschnitts zu beschreiben. Die Dehnung eines Gegenstands kann durch die Einwirkung einer äußeren Kraft verursacht werden.

Die Dehnung ist eine dimensionslose Größe und wird normalerweise in Prozent ausgedrückt. Charakteristische Dehnungsmaße (wie etwa <2 mm/m für Stahl) werden oft auch in Mikrodehnungs-Einheiten ausgedrückt. Eine Mikrodehnungs-Einheit entspricht einer dehnungserzeugenden Verformung in der Größenordnung von einem Teil pro Million und wird in µε ausgedrückt.

Was ist mechanische Spannung?

Spannung ist definiert als über einen Querschnitt verteilte Kraft pro Fläche. Sie entsteht in der Regel infolge äußerer Krafteinwirkung, oft aber auch durch Krafteinwirkungen innerhalb

eines Werkstoffs oder eines größeren Systems.

Stellen Sie sich zum Beispiel einen hängenden Draht vor, dessen oberes Ende verankert ist. Wir bringen nun am anderen Ende dieses Drahtes Gewichte an, um ihn nach unten zu ziehen, und lassen somit eine nach unten gerichtete Kraft auf ihn wirken. Das ist auf dem folgenden Bild dargestellt, wobei A die ursprüngliche Querschnittsfläche des Drahtes und L seine ursprüngliche Länge ist. In diesem Beispiel erfährt der Werkstoff (der Draht) eine Spannung, die als „axiale Spannung“ bezeichnet wird.

Die physikalische Dimension ist dieselbe wie beim Druck, da Druck ein Spezialfall der mechanischen Spannung ist. Spannung ist jedoch eine komplexere Größe als Druck, da sie abhängig von der Richtung und der Fläche, auf die sie einwirkt, schwankt.

Wir können die Spannung (σ) berechnen, indem wir die Dehnung (ε) mit dem Elastizitätsmodul (E) multiplizieren.

Kraftgleichung

Somit gilt

Wenn wir für den Elastizitätsmodul (Youngscher Modul) von Stahl 210 000 N/mm² und für den Querschnitt des Sensors 139 mm² zugrunde legen, erhalten wir:

Was ist der Elastizitätsmodul?

Der Elastizitätsmodul, auch Zugmodul oder Youngscher Modul genannt, ist ein Maß für die Steifigkeit eines elastischen Materials und ein Materialkennwert aus der Werkstofftechnik.

Er ist definiert als das Verhältnis der Spannung (Kraft pro Fläche) zur Dehnung (Verhältnis der Verformung zur ursprünglichen Länge) entlang einer Achse innerhalb des linearen Elastizitätsbereichs, in dem das Hookesche Gesetz gilt.

Ein Material mit einem sehr hohen Elastizitätsmodul ist steif.

Der Elastizitätsmodul [E] kann durch Division der Zugspannung durch die Streckdehnung im elastischen (anfänglichen, linearen) Bereich des Spannungs-Dehnungs-Diagramms berechnet werden:

Dabei ist:

E der Elastizitätsmodul (Youngscher Modul);

F die auf einen unter Spannung stehenden Gegenstand ausgeübte Kraft;

A0 die ursprüngliche Querschnittsfläche, über die die Kraft aufgebracht wird;

ΔL der Betrag, um den sich die Länge des Gegenstands ändert, und

L0 die ursprüngliche Länge des Gegenstands.

Die Einheit des Elastizitätsmoduls im internationalen Einheitensystem (SI) ist Pascal (Pa oder N/m2 oder kg·m−1·s−2), in der technischen Praxis werden jedoch die Einheiten Megapascal (MPa oder N/mm2) und Gigapascal (GPa oder kN/mm2) verwendet.

In den Vereinigten Staaten ist für den Elastizitätsmodul außerdem die Einheit Pfund pro Quadratzoll (psi) üblich.

Eine Dehnung wird gewöhnlich in μm/m (Mikrometer pro Meter), auch bekannt als Mikrodehnung (mit dem Symbol µε), ausgedrückt. Im Zusammenhang mit Sensoren ist außerdem auch die Einheit mV/V anzutreffen, die sich auf das Ausgangssignal in Millivolt pro Volt der Erregung bezieht. Dehnungsmessstreifen müssen mit einer Versorgungsspannung erregt oder angesteuert werden, um ein Ausgangssignal zu liefern, das proportional zum Ausmaß der Dehnung ist, die sie entlang der Messachse feststellen.

Messung des Elastizitätsmoduls

Der Elastizitätsmodul und die Streckspannung sind zwei häufig verwendete Materialkennwerte, die mithilfe von Zugversuchen mit mechanischen Prüfsystemen ermittelt werden können.

Für die mechanische Prüfung wird die Materialprobe zwischen zwei Spannzeugen eingespannt. Das untere Spannzeug wird an der Oberfläche fixiert und das obere mit einer bestimmten Verschiebungsrate nach oben bewegt.

Das Prüfsystem zeichnet die zur Dehnung des Materials erforderliche Kraft und die entsprechende Verschiebung der Spannzeuge auf. Außerdem messen die Techniker die ursprüngliche Querschnittsfläche der Probe sowie ihre ursprüngliche Länge zwischen den Spannzeugen. Danach sind sie in der Lage, aus den Kraftdaten die Spannung und aus den Verschiebungsdaten die Dehnung zu berechnen und ein Spannungs-Dehnungs-Diagramm zu erstellen, wie es in der Abbildung weiter unten zu sehen ist.

Was ist die Poissonzahl (ν)?

Die Poissonzahl ist das negative Verhältnis der Querdehnung zur Axialdehnung (davon ausgegangen, dass die Richtung der Axialdehnung der der aufgebrachten Last entspricht). Dieses Verhältnis wird üblicherweise mit v bezeichnet (der 13. griechische Buchstabe nu, ausgesprochen als ni). Zur Veranschaulichung des Effekts können Sie an den Enden eines Gummibands ziehen: Je länger Sie es dehnen, desto schmaler wird es. Die meisten Materialien weisen eine Poissonzahl zwischen 0 und 0,5 ν auf. Für Stähle liegt der Wert üblicherweise bei 0,3 ν, für Gummi hingegen bei fast 0,5 ν

Arten mechanischer Spannung

1. Normalspannung

Es gibt zwei Arten von Normalspannung - ZUGSPANNUNG und DRUCKSPANNUNG. Zugspannungen haben ein positives, Druckspannungen ein negatives Vorzeichen. Normalspannungen entstehen, wenn Zug- oder Druckkräfte gegeneinander wirken.

In der folgenden Abbildung ist eine auf einen Verbundwerkstoff-Bauteil wirkende Zuglast dargestellt. Die Widerstandsfähigkeit eines solchen Bauteils gegen Zuglasten hängt sehr stark von der Zugsteifigkeit und Festigkeit der Verstärkungsfasern ab, da diese weit höher sind als die des Harzsystems an sich.

Die folgende Abbildung zeigt einen Verbundwerkstoff unter Druckbelastung. Hier sind die Haftungs- und Steifigkeitseigenschaften des Harzsystems von entscheidender Bedeutung, da es die Aufgabe des Harzes ist, die Anordnung der Fasern zu erhalten und zu verhindern, dass sie knicken.

2. Scherspannung

Die folgende Abbildung zeigt einen Verbundwerkstoff, der einer Scherbelastung ausgesetzt ist. Diese Belastung strebt danach, benachbarte Faserschichten gegeneinander zu verschieben. Bei Scherbelastungen spielt das Harz eine wichtige Rolle, da es die wirkende Kraft möglichst weit im Verbundwerkstoff verteilen sollte. Damit der Werkstoff Scherbelastungen gut übersteht, muss das Harzelement nicht nur sehr gute mechanische Eigenschaften, sondern auch eine hohe Haftung an der Verstärkungsfaser aufweisen. Die interlaminare Scherfestigkeit (ILSS) eines Verbundwerkstoffs wird oft verwendet, um die Festigkeit in einem mehrschichtigen Verbundwerkstoff (Laminat) anzugeben.

Dehnungsarten

1. Axialdehnung

Die „Axialdehnung“ bezieht sich darauf, wie sich ein Gegenstand infolge einer Krafteinwirkung entlang seiner horizontalen Achse dehnt oder staucht. Sie ist mathematisch definiert als axiale Spannung geteilt durch den Elastizitätsmodul.

2. Biegedehnung

Die „Biegedehnung“ bezieht sich darauf, wie sich ein Gegenstand infolge einer Krafteinwirkung entlang seiner vertikalen Achse auf einer Seite dehnt und auf der anderen staucht. Sie ist mathematisch definiert als Biegespannung geteilt durch den Elastizitätsmodul.

3. Scherdehnung

Die „Scherdehnung“ kombiniert die Verformungsmaße eines Gegenstands entlang seiner horizontalen und linearen Achse. Sie ist mathematisch definiert als Scherspannung geteilt durch den Scherspannungsmodul.

4. Torsionsdehnung

Die „Torsionsdehnung“ bezieht sich auf die Drehkrafteinwirkung entlang der horizontalen und vertikalen Achse eines Gegenstands. Sie ist mathematisch definiert als Torsionsspannung geteilt durch den Torsionsmodul.

5. Stauchung

Eine Stauchung tritt ein, wenn zwei gleiche, entgegengesetzte Kräfte auf einen Gegenstand wirken. In einem solchen Fall reduziert sich die Länge des Gegenstands unter der Druckspannung.

Wie hängen mechanische Spannung und Dehnung zusammen?

Am einfachsten ist die Beziehung zwischen Spannung und Dehnung mit Hilfe eines Spannungs-Dehnungs-Diagramms zu veranschaulichen. In der folgenden Grafik können Sie sehen, dass aus einem solchen Diagramm einige sehr nützliche Materialkennwerte zu entnehmen sind. Spannungs-Dehnungs-Diagramme werden experimentell ermittelt.

Ein charakteristisches Spannungs-Dehnungs-Diagramm für Baustahl:

Bruchfestigkeit

Streckgrenze

Bruch

Nichtlinear-elastischer Bereich

Elastisch-plastischer Bereich

Scheinbare Spannung (F/A0)

Tatsächliche Spannung (F/A)

Dewesoft-Messverstärker für Dehnungsmessstreifen

SIRIUS-DAQ-Module für Dehnungsmessstreifen

SIRIUS-Datenerfassungssysteme bieten die beste Leistung im Bereich der Signalaufbereitung, die auf dem Markt erhältlich ist, und gehen bei der Signalerfassung keine Kompromisse ein. Die DualCoreADC®-Technologie erhöht die Effizienz dualer 24-Bit-Delta-Sigma-A/D-Wandler mit einem Anti-Aliasing-Filter auf jedem Kanal und erreicht so einen außerordentlichen Dynamikumfang von 160 dB im Zeit- und Frequenzbereich. Sie bietet eine Abtastrate von 200 kS/s pro Kanal und bis zu 8 Kanäle pro SIRIUS-Modul. SIRIUS ist das Flaggschiff der Dewesoft-Produktpalette – ein Meisterwerk der Hard- und Software.

SIRIUS DualCoreADC-DAQ-Module für Dehnungsmessstreifen

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| SIRIUS STG 1–8 Kanäle pro Modul | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 und 4 LeiterBereiche bis ±50 VAC/DC-Kopplung Shunt 59,88 kΩ, 175 kΩ zweipolig 1000-V-Isolation | 200 kHz/Kanal Dual 24-Bit-Delta-Sigma2W/Kanal Unterstützt alle DMS-Typen Großer Eingangsbereich |

| SIRIUS STGM 1–8 Kanäle pro Modul | Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 LeiterBereiche bis ±50 VAC/DC-KopplungShunt 100 kΩ zweipolig1000-V-Isolation | 200 kHz/Kanal Dual 24-Bit-Delta-Sigma Geringe Leistungsaufnahme (1,3 W/Kanal) Unterstützt alle DMS-TypenSensor- und Verstärkerabgleich |

SIRUS High-Density-DAQ-Module für Dehnungsmessstreifen

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| SIRIUS HD STGS16 Kanäle pro Modul | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 LeiterBereiche bis ±10 V100 kΩ500-V-Isolation paarweise | 200 kHz/Kanal 24-Bit-Delta-Sigma Geringe Leistungsaufnahme Unterstützt alle DMS-Typen |

SIRIUS High-Speed-DAQ-Module für Dehnungsmessstreifen

Die 16-Bit-SAR-Technologie (1 MHz) mit softwaremäßig wählbarer aliasing-freier Filterung ist die perfekte Wahl für die Transientenaufzeichnung. Bis zu 8 Kanäle pro SIRIUS-Modul.

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| SIRIUS HS STGS 1–8 Kanäle pro Modul | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3, 4 Leiter Bereiche bis ±50 V59,88 kΩ, 175 kΩ zweipolig 1000-V-Isolation | High-Speed (1 MS/s) Unterstützt alle DMS-Typen Großer Eingangsbereich |

KRYPTON-DAQ-Module für Dehnungsmessstreifen

Die KRYPTON®-Produktlinie bietet die robustesten und leistungsfähigsten Datenerfassungssysteme, die aktuell erhältlich sind. In wasserdichten und schlagfesten Gehäusen kombinieren sie die Leistungsfähigkeit der Signalaufbereitung und Software von Dewesoft mit einer leistungsstarken EtherCAT®-Schnittstelle.

Hauptmerkmale:

Verteilbar – Sie können Ihre Datenerfassungshardware in der Nähe der Sensoren platzieren.

Einzelkabelverbindung (mit Abständen bis zu 100 Metern zwischen den Geräten) für Strom, Daten und Synchronisation

Konzipiert für extreme Umgebungsbedingungen – IP67, staub- und wasserdicht, hohe Erschütterungs- und Vibrationsfestigkeit (100 g), großer Betriebstemperaturbereich

Mehrkanalige KRYPTON-DAQ-Module für Dehnungsmessstreifen

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| KRYPTON STG 3 oder 6 Kanäle | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 Leiter Shunt 100 kΩ Abtastrate 20 kS/s Differentielle Isolationsspannung | EtherCAT®-Schnittstelle Unterstützt alle DMS-Typen, hoher Eingangsbereich Erhältlich mit 3 oder 6 Kanälen |

KRYPTON Single-channel DAQ Module for Strain Gages

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| KRYPTON ONE STG 1 Kanal | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 Leiter Shunt 100 kΩ Abtastrate 40 kS/s125 Vrms Kanal-zu-GND-Isolation | EtherCAT®-Schnittstelle Unterstützt alle DMS-TypenGroßer Eingangsbereich |

IOLITE-Datenerfassungs- und Steuerungssysteme

Das Datenerfassungssystem IOLITE® von Dewesoft ist ein speziell für industrielle Anwendungen entwickeltes Echtzeitsystem, das das Beste aus den Welten der Datenerfassung und der Steuerung in einer integrierten Weise kombiniert, bei der kein anderes System mithalten kann.

Hauptmerkmale:

Dual EtherCAT-Datenbus: IOLITE verwendet zwei EtherCAT-Busse parallel. Der Primärbus wird für die gepufferte High-Speed-Datenerfassung auf einem Computer verwendet. Der Sekundärbus dient hauptsächlich der Echtzeit-Datenübertragung an Fremdsteuerungssysteme.

Kompromisslose Signalaufbereitung: IOLITE bietet hochwertige Verstärker mit hervorragender Signalqualität und Abtastraten bis zu 20 kHz.

Redundante Stromversorgung: Gewährleistet in Kombination mit der dualen EtherCAT®-Schnittstelle ein Höchstmaß an Systemzuverlässigkeit.

Gehäuseauswahl: IOLITE kann im schaltschrankkompatiblen 19-Zoll-Gehäuse oder in einem robusteren SIRIUS-ähnlichen Gehäuse konfiguriert werden.

Preis-Leistungs-Verhältnis: IOLITE bietet ein ausgezeichnetes Preis-Leistungs-Verhältnis und ist für Prüfstand- und Industrieanwendungen geeignet.

| Modul | Basisspezifikationen | Anmerkungen |

|---|---|---|

| IOLITE-6XSTG 6 Kanäle | Vollbrücke Halbbrücke Viertelbrücke 350 Ω Viertelbrücke 120 Ω 3 Leiter Shunt 100 kΩ Abtastrate 20 kS/s Differentielle Isolationsspannung | Unterstützt alle DMS-TypenGroßer Eingangsbereich |