Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Was ist Zustandsüberwachung und warum ist es wichtig, Maschinenausfällen vorzubeugen?

September 30, 2025

Dass Maschinen kaputtgehen, ist unvermeidlich. Mithilfe der Zustandsüberwachung können Ingenieure genau vorhersagen, wann dies wahrscheinlich geschehen wird. In diesem Artikel werden wir die folgenden Fragen klären:

Warum fallen Maschinen aus?

Welche Arten der Maschineninstandhaltung gibt es?

Warum ist es wichtig, Maschinenausfällen vorzubeugen?

Was ist eigentlich Maschinenzustandsüberwachung?

Warum fallen Maschinen aus?

Maschinen fallen aus unterschiedlichen Gründen aus und nicht alle Ausfälle sind gleich. Maschinen fallen aus oder werden nutzlos, wenn sie nicht mehr so funktionieren wie vorgesehen.

Dieser Verlust der Nützlichkeit lässt in drei Hauptkategorien unterteilen:

Oberflächendegradation

Obsoleszenz

Unfälle

Die Oberflächendegradation von Maschinenteilen führt in den allermeisten Fällen zum Verlust der Nützlichkeit der Maschine und umfasst in erster Linie mechanischen Verschleiß und Korrosion.

Warum ist es wichtig, Maschinenausfällen vorzubeugen?

Jeder unerwartete Produktionsstillstand aufgrund von Maschinenausfällen wirkt sich erheblich auf die Produktivität, Reparatur- und sonstige Kosten, den Umsatz, die Rentabilität und letztendlich auch auf die Wettbewerbsfähigkeit des Unternehmens aus. Es wird geschätzt, dass Ausfallzeiten die Automobilindustrie rund 22 Tsd. USD pro Minute oder 1,4 Mio. USD pro Stunde kosten. Dies ist der Grund, warum Fabrikbesitzer ständig auf der Suche nach Möglichkeiten sind, Ausfälle zu vermeiden und gleichzeitig die Instandhaltungskosten so niedrig wie möglich zu halten.

Dies ist der Punkt, an dem die Zustandsüberwachung als Grundlage für die vorbeugende Instandhaltung ins Spiel kommt.

Arten der Maschineninstandhaltung

Es gibt es verschiedene Arten der Maschineninstandhaltung, die sich allgemein in zwei Kategorien einteilen lassen:

vorbeugende Instandhaltung (Wartung)

korrektive Instandhaltung (Instandsetzung)

Was ist korrektive Instandhaltung?

Die korrektive Instandhaltung oder Instandsetzung ist eine Technik, bei der ein Objekt nach einer Störung wieder in einen funktionsfähigen Zustand gebracht wird. Sie wird bei Maschinen eingesetzt, die sehr kostengünstig sind, leicht ausgetauscht werden können und deren Ausfall die Produktivität nicht wesentlich beeinträchtigt.

Was ist vorbeugende Instandhaltung?

Die vorbeugende Instandhaltung oder Wartung ist eine Technik, bei der die Instandhaltung durchgeführt wird, bevor es zum Ausfall kommt. Die bekanntesten Techniken zur vorbeugenden Instandhaltung sind

die zeitorientierte Instandhaltung (TBM),

die prädiktive Instandhaltung (PdM) und

die zustandsorientierte Instandhaltung (CBM).

Als sich Benjamin Franklin 1736 in Philadelphia für einen besseren Brandschutz einsetzte, sprach er die Worte „Eine Unze Vorbeugung ist so viel wert wie ein Pfund Heilung“. Es kann kein Zweifel daran bestehen, dass es besser ist, ein Feuer zu vermeiden, als zu versuchen, es zu löschen. Dieser vernunftgeleitete Ansatz steht auch im Mittelpunkt der vorbeugenden Instandhaltung.

Zeitorientierte Instandhaltung (TBM)

Zeitorientierte Instandhaltung wird in regelmäßigen Abständen durchgeführt. Sie bezieht sich auf den Austausch von Komponenten unabhängig von ihrem tatsächlichen Zustand. Normalerweise wird sie in den vom Maschinenhersteller vorgeschriebenen Intervallen und auf Grundlage von Daten zur mittleren Betriebsdauer zwischen Ausfällen (MTBF, Mean Time Between Failure) durchgeführt.

Prädiktive Instandhaltung (PdM)

Ziel der prädiktiven oder vorausschauenden Instandhaltung ist es, auf Grundlage der vom Zustandsüberwachungssystem erfassten Daten vorherzusagen, wann ein Ausfall eintreten wird. Wenn Techniker auf ein sich entwickelndes Problem hingewiesen werden, können sie Maßnahmen ergreifen, um das betroffene System zur Durchführung der Instandhaltung aus einer kritischen Position zu bewegen. Wenn das Problem behoben ist, können sie es nahtlos wieder zurückbewegen. Die prädiktive Instandhaltung erfordert somit zwingend eine Zustandsüberwachung.

Zustandsorientierte Instandhaltung (CBM)

Die zustandsorientierte Instandhaltung (CBM) ist eine Instandhaltungsstrategie, die den tatsächlichen Zustand einer Anlage überwacht, um zu entscheiden, welche Maßnahmen ergriffen werden müssen. Bei der CBM werden Instandhaltungsmaßnahmen nur dann durchgeführt, wenn bestimmte Indikatoren auf eine nachlassende Leistung oder einen bevorstehenden Ausfall hinweisen.

Was ist Maschinenzustandsüberwachung?

Die Maschinenzustandsüberwachung ist ein Prozess, bei dem der Zustand einer Maschine während ihres normalen Betriebs kontrolliert wird. Sie umfasst die Datenerfassung, die Datenverarbeitung und den Datenvergleich mit Trends, Basisdaten und repräsentativen Daten vergleichbarer Maschinen.

Hintergrundwissen zur Maschinenzustandsüberwachung

Menschen unterziehen sich einer Zustandsüberwachung gewissermaßen jedes Mal, wenn sie einen Arzt für eine Gesundheitsuntersuchung aufsuchen. Um den allgemeinen Gesundheitszustand eines Patienten zu erfassen oder die Entwicklung einer Krankheit zu verfolgen, werden je nach Alter und Zustand des Patienten verschiedene Untersuchungen durchgeführt.

Im Allgemeinen umfassen solche Untersuchungen:

eine Befragung: Der Arzt bittet den Patienten, die von ihm empfundenen Symptome zu beschreiben.

eine Auskultation (Abhorchen): Der Arzt hört mit einem Stethoskop Körpergeräusche wie z. B. den Herzschlag, Flüssigkeitsgeräusche oder Strömungsgeräusche der Halsschlagader oder Oberschenkelarterie ab.

ein Elektrokardiogramm oder EKG: Bei dieser Untersuchung werden über Elektroden, die an den Armen, an den Beinen und auf der Brust angebracht werden, die elektrischen Aktivitäten des Herzens aufgezeichnet.

eine Röntgenaufnahme des Brustkorbs: Zur Aufdeckung möglicher Probleme im Brustkorb, in der Lunge oder am Herzen.

In der Industrie wird die Maschinenzustandsüberwachung von Predictive Maintenance Engineers (PdM-Techniker) durchgeführt. Ihre Aufgabe ist es, mit Hilfe von Diagnosesystemen bei minimalen Produktionsunterbrechungen und Wartungskosten unerwarteten Produktionsstillständen und katastrophalen Ausfällen vorzubeugen. Dabei überprüfen sie zahlreiche Parameter, wie den visuellen Eindruck, Ölstände, Ölverschmutzungen, Temperaturen, Rost, Vibrationen, Drücke usw.

Die Entwicklung der Zustandsüberwachung begann vor langer Zeit mit einigen sehr einfachen Messungen. In den späten 1850er-Jahren setzten Eisenbahn-Wartungstechniker Radklopfhämmer ein, um den Zustand der Räder von Lokomotiven zu überprüfen. Durch das Anschlagen der Räder und die Analyse des dabei entstehenden Geräusches waren sie in der Lage, den Zustand zu beurteilen (ein Rad mit einem Riss erzeugt ein dumpfes Geräusch).

Die Fortschritte in der Elektronik- und Softwareentwicklung verändern die Maschinenzustandsüberwachung nachhaltig und machen sie nicht nur immer anwendungsfreundlicher, sondern auch sehr viel zuverlässiger.

Anwendungsbereiche der Zustandsüberwachung

Es gibt Tausende von Anwendungsbereichen für die Zustandsüberwachung. Zu den bekanntesten gehören:

Industrieanlagen und -einrichtungen aller Art: Getriebe, USV, Wechselstromanlagen, Elektromotoren, Ventilatoren, Pumpen

Zellstoff und Papier: Gebläse, Förderbänder, Hacker, Hackschnitzelklassierer, Refiner, Drucksortierer, Förderschnecken, Rührwerke, Spaltüberwachung, Filzwalzen usw.

Eisen und Stahl: Rohmaterial-Handling-Maschinen, Förderbänder, Schiffsentlader, Galvanisierungsanlagen, Rücklader, Stranggießanlagen, Kräne, Walzwerke, Glühmaschinen sowie Pumpen, Ventilatoren, Getriebe usw.

Automobil: Windkanäle, Luftaufbereitungsanlagen und -pumpen für Lackieranlagen, Pressen und Transferpressen usw.

Zement: Brecher, Getriebe, Förderbänder, Abscheider, Ventilatoren, Rohmühlen, Kugelmühlen, Aufzüge, Gebläse

Energieerzeugungsanlagen: Gasturbinen, Dampfturbinen, Wasserpumpen usw.

Schritte der Maschinenzustandsüberwachung

Um ein Maschinenüberwachungsprogramm erfolgreich implementieren zu können, ist eine gut strukturierte Vorgehensweise bei den folgenden Schritten von wesentlicher Bedeutung:

SCHRITT 1: Erstellung eines Geräteregisters

SCHRITT 2: Bewertung des Maschinenzustands und seiner Kritikalität für den Anlagenbetrieb

SCHRITT 3: Identifizierung der geeigneten Maschinenzustandsüberwachungstechnik für die jeweiligen Anlagen

SCHRITT 4: Auswahl von auf dem Markt verfügbaren Technologien

SCHRITT 5: Installation der Zustandsüberwachungssensoren

SCHRITT 6: Datenerfassung und -auswertung

SCHRITT 7: Ermittlung erforderlicher Instandhaltungsmaßnahmen

Schauen wir uns die einzelnen Schritte nun genauer an:

SCHRITT 1: Erstellung eines Geräteregisters

Dieser Schritt zielt darauf ab, ein Register aller in der Produktionsstätte vorhandenen Anlagen zu erstellen. Dieses Register enthält normalerweise:

Prozesszeichnungen

Verkabelungsdiagramme

detaillierte Angaben zu jeder Maschine (Typ, Geschwindigkeit, Kupplung, Leistung usw.)

Anlagenposition (für eine einfache Lokalisierung)

eindeutige ID-Nummer

SCHRITT 2: Bewertung des Maschinenzustands und seiner Kritikalität für den Anlagenbetrieb

Durchgeführt werden sollten eine Auswertung früherer Anlagenausfälle sowie eine Analyse der MTBF (mittlere Betriebsdauer zwischen Ausfällen) und MTTR (mittlere Reparaturzeit), der durchschnittlichen Reparatur- und Wiederbeschaffungskosten, der Ausfallkosten und des Risikos von Folgeschäden. Dies hilft bei der Bestimmung und Auswahl der passenden Maschinenzustandsüberwachungstechniken und -technologien.

SCHRITT 3: Identifizierung der geeigneten Maschinenzustandsüberwachungstechnik für die jeweiligen Anlagen

Es gibt mehrere Überwachungstechniken für die Bewertung des Maschinenzustands. Werfen wir einen Blick auf die am häufigsten verwendeten:

Temperaturüberwachung

Sie wurde in den letzten Jahrzehnten für die Beurteilung des Maschinenzustands angepasst. Es gibt verschiedene Temperaturüberwachungsmethoden, die von passiv und berührungslos (mit IR-Kameras) bis hin zu aktiv und sensorgestützt (mit Thermoelementen und Widerstandsthermometern) reichen.

Ein IR-Scan kann einen guten Überblick über die Maschinen- oder Steuerungselektronik geben und auf Überhitzungsprobleme hinweisen. Die berührungslose Messung ist sehr nützlich für die frühzeitige Erkennung schmierungsbedingter Probleme, nicht so sehr jedoch für die Erfassung physikalischer Schäden wie Lagerrissen und Absplitterungen.

Schauen Sie sich die Temperaturdatenlogger von Dewesoft an

Schwingungsüberwachung

Diese sehr alte und am häufigsten verwendete Methode zur Beurteilung des Maschinenzustands ist hilfreich bei der Erkennung von Fehlern und dem Verständnis ihrer Grundursachen. Dabei werden Beschleunigungsmesser zur Überwachung von Amplitudenänderungen über einen breiten Frequenzbereich eingesetzt. Die Schwingungsüberwachung ermöglicht es, Phänomene wie Fehlausrichtungen, Unwuchten, lose Verbindungen, Verzahnungsprobleme oder Lagerverschleiß vor dem Ausfall zu erfassen

Schallemission

Schallemissions-Sensoren werden in letzter Zeit immer häufiger für die zustandsorientierte Überwachung eingesetzt, da sie bei der Früherkennung von Störungen zahlreiche Vorteile bieten. Die Methode ist jedoch nicht für permanente Überwachungseinrichtungen geeignet, da sie aufgrund ihres Betriebs im Hochfrequenzbereich (einige kHz bis hin zu MHz) einen massiven Datenspeicherungsbedarf hat und im Vergleich zu anderen auf dem Markt verfügbaren Lösungen sehr teuer ist. Außerdem ist es schwierig, die Quelle der von den Sensoren gemessenen Geräusche zu lokalisieren.

Ultraschallprüfungen

Es handelt sich um eine sehr kosteneffiziente Technologie, die vor allem eingesetzt wird, um die Ausgangsfrage nach dem Maschinenzustand zu beantworten. Dabei messen Ultraschalldetektoren normalerweise Schalldruckwellen im Frequenzbereich zwischen 30 kHz und 40 kHz.

Die Druckwellen werden mithilfe eines Resonanzsensors gemessen, der Wellen in eine kleine elektrische Ladung umwandelt. Die Technik wird üblicherweise mit Schwingungsüberwachungstechniken kombiniert. Dabei setzen die Techniker in der Regel zunächst Ultraschall ein, um gut funktionierende von problembehafteten Maschinen zu unterscheiden, und führen an letzteren dann eine eingehende Schwingungsanalyse durch, um die Grundursache der festgestellten Probleme aufzuspüren.

Ölanalyse

Eine Ölanalyse wird normalerweise mithilfe chemischer Tests im Labor durchgeführt, um den Zustand des Öls zu bestimmen. Heute gibt es aber auch schon tribologische Sensoren zur permanenten Überwachung der Ölqualität. Die Ergebnisse zeigen an, ob ein Ölwechsel durchgeführt werden sollte.

Diese Technologie wird nur sehr selten zur Beurteilung des Anlagenzustands eingesetzt und dient eher dem Zweck der Bestimmung des Schmierstoffzustands (Viskosität, Basizität usw.). Allerdings sind die Überwachung des Ölstands und der Ölqualität sehr wichtig zur Vermeidung kostspieliger Reparaturen.

SCHRITT 4: Auswahl von auf dem Markt verfügbaren Technologien

Wie wir bisher erfahren haben, steht für die Überwachung des Maschinenzustands eine breite Palette an Techniken zur Verfügung. Zur Gewährleistung optimaler Ergebnisse wäre es für jeden Wartungstechniker die beste Strategie, all diese Techniken zu kombinieren. Unter Berücksichtigung der üblichen Budget- und Zeitbeschränkungen hat sich in der Realität jedoch die Kombination von Schwingungsdiagnosen und Temperaturmessungen bisher als effektivste Lösung erwiesen.

SCHRITT 5: Installation der Zustandsüberwachungssensoren

Die Installation der Zustandsüberwachungssensoren ist entscheidend für ihre Performance. Bei einer falschen Montage erhalten Sie mit hoher Wahrscheinlichkeit Daten, die nicht nur eventuelle Bedingungsänderungen, sondern auch die Instabilität des Sensors selbst widerspiegeln. Dadurch werden die Sensordaten unzuverlässig.

Für die Montage gibt es verschiedene Optionen:

Wachsmontage: Sehr bequem, aber nicht empfehlenswert für die Montage von Beschleunigungsaufnehmern. Die uneinheitliche Dicke und die dämpfende Wirkung (geringe Steifigkeit) des Wachses führen bei höheren Frequenzen zu unzuverlässigen Ergebnissen.

Klebemontage: Sehr gut geeignet, wenn eine Bolzenmontage unpraktisch oder nicht zulässig ist.

Magnetische Montage: Geeignet für die Störungssuche oder für periodische Messungen. Magnetische Halterungen werden verwendet, um Beschleunigungsaufnehmer auf ferromagnetischen Materialien zu befestigen.

Bolzenmontage: Sehr gut geeignet für die permanente Schwingungsüberwachung und die Überwachung hochfrequenter Schwingungen.

Schwingungssensoren sollten an Stellen montiert werden, an denen die Messung der vertikalen, horizontalen und axialen Bewegung gewährleistet ist.

Zum Erkennen von Unwuchten und Lagerprobleme müssen horizontale Messungen durchgeführt werden. In diesem Fall sollten die Sensoren so nah wie möglich an den Motor- oder Pumpenlagern montiert werden.

Zum Erkennen von losen Verbindungen oder Problemen mit der strukturellen Steifigkeit oder den Fundamenten müssen vertikale Messungen mit Sensoren in der Nähe der Motor- oder Pumpen-Antriebsseitenlager durchgeführt werden.

Zum Erkennen von Fehlausrichtungen zwischen dem Motor und der Last müssen axiale Messungen durchgeführt werden. Auch in diesem Fall sollten die Sensoren in der Nähe der Antriebsseitenlager des Motors bzw. der Pumpe angebracht werden.

Die Beschleunigungssensoren sollten so nah wie möglich an der zu messenden Schwingungsquelle montiert werden. Zur Gewährleistung einer stabilen Sensorposition, insbesondere bei der Messung hochfrequenter Schwingungen, wird dringend die Montage in einer Gewindebohrung auf einer sauberen, glatten, ebenen und nicht zerkratzten Oberfläche empfohlen. Stellen Sie sicher, dass die Schraube nicht länger ist als die Gewindebohrung. Zwischen dem Sensor und dem Messobjekt sollte es keinen Abstand geben.

Sollte das Bohren an der Maschine nicht erlaubt sein, dann kann ein Klebstoff mit metallischen Eigenschaften verwendet werden. So ist ein guter Schwingungsübergang gewährleistet.

SCHRITT 6: Datenerfassung und -auswertung

Maschinen sprechen zu uns, beherrschen aber leider weder Deutsch noch eine andere Sprache, die Menschen direkt verstehen. Sie kommunizieren vielmehr durch Schwingungssignale, die sie während ihres Betriebs erzeugen. Daher ist es unerlässlich, Schwingungen zu verstehen, um den Zustand einer Maschine beurteilen zu können. Aber wie gelingt uns das?

Um Schwingungssignale in eine für Menschen verständliche Sprache zu übersetzen, verwenden wir sogenannte Schwingungsdiagnose-Instrumente, die im Wesentlichen aus drei Komponenten bestehen:

Sensoren

Datenerfassungshardware

Zustandsüberwachungssoftware

Sensoren

Sensoren sind Vorrichtungen, die mit einem Messpunkt verbunden werden und deren Aufgabe es ist, physikalische Phänomene, Ereignisse oder Veränderungen zu registrieren und in proportionale elektrische Werte zu übersetzen. Bei der Zustandsüberwachung kommen verschiedene Sensoren zum Einsatz, und zwar Wegaufnehmer, Beschleunigungssensoren, Stoßimpulsaufnehmer und Geschwindigkeitsaufnehmer.

Jeder dieser Sensoren ist für den Zweck geeignet, für den er entwickelt wurde. Der Hauptunterschied liegt in der Genauigkeit, die sie in bestimmten Frequenzbereichen bieten:

Wegaufnehmer sind sehr genau im Frequenzbereich zwischen 0 Hz und 200 Hz;

Geschwindigkeitsaufnehmer sind perfekt für mittlere Frequenzen zwischen 2 Hz und 1 kHz geeignet;

Beschleunigungssensoren sind am präzisesten im Bereich zwischen 5 Hz und 20 kHz.

Neben der Genauigkeit und dem Frequenzbereich gibt es noch einige andere Faktoren, die bei der Auswahl des Aufnehmers berücksichtigt werden sollten, wie z. B.:

Temperaturbereich

Gewicht

Größe

Dynamikbereich

Empfindlichkeit

Preis

Isolation/galvanische Trennung

Montageoptionen

IP-Schutzart

drahtlos oder kabelgebunden

Um den richtigen Sensor auswählen zu können, müssen Sie verstehen, was Sie messen wollen.

Für die Messung der Verlagerung stationärer Signale (DC) oder die Messung sehr niederfrequenter Signale werden Wegsensoren verwendet, die als Wirbelstrom-Näherungssonden bezeichnet werden. Diese empfindlichen Sensoren erkennen Inhomogenitäten im Metall durch Änderungen eines von einer Referenzspule eingebrachten Magnetfelds. Näherungssonden werden für berührungslose Wegmessungen eingesetzt und müssen in der Regel fest an der Maschine montiert werden.

Die am häufigsten zur Schwingungsmessung verwendeten Sensoren sind Beschleunigungssensoren. Es gibt mehrere Arten. Am häufigsten verwendet werden:

kapazitive MEMS-Sensoren

Beschleunigungssensoren mit Kraftausgleich (FBA, Force Balance Accelerometers)

piezoelektrische Beschleunigungssensoren (IEPE-Beschleunigungssensoren)

Beschleunigungssensoren können drahtlos oder kabelgebunden sein. Drahtlose Beschleunigungssensoren sind sehr einfach zu montieren, da keine Kabel benötigt werden, sind aber aufgrund ihrer begrenzten Batterielebensdauer für dynamische (Hochgeschwindigkeits-)Messungen in Echtzeit ungeeignet..

Datenlogger – Datenerfassungshardware

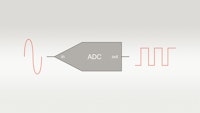

Die Aufgabe der Datenerfassungshardware ist es, (analoge) elektrische Signale in digitale Signale umzuwandeln.

Die wichtigsten Elemente eines Datenerfassungssystems sind:

Messverstärker

Analog-Digital-Wandler (ADC)

Computerschnittstelle/-bus

Messverstärker

Der Signalkonditionierer oder Messverstärker ist der Teil der Schaltung der Datenerfassungseinheit, der das analoge Sensorsignal für die Erfassung durch den A/D-Wandler vorbereitet. Die Signalkonditionierungsschaltung wandelt das Signal um, indem sie es verstärkt, filtert, dämpft und gegebenenfalls isoliert.

Signalkonditionierer oder Messverstärker

A/D-Wandler sind integrierte Schaltungen, die das von der Signalkonditionierungsschaltung kommende analoge Signal in ein digitales Signal umwandeln, bevor es zur weiteren Berechnung an den Computer gesendet wird. Die wichtigsten Charakteristika eines A/D-Wandlers sind seine Auflösung und seine Abtastrate.

A/D-Wandler

Computerschnittstelle/-bus

Die Kommunikationsschnittstelle zwischen der Datenerfassungseinheit und dem Computer. Auf dem Markt sind verschiedene Optionen (wie PCI, USB, Ethernet oder WLAN) verfügbar, auf denen verschiedene Protokolle (wie TCP/IP, EtherCAT, ProfiNet usw.) implementiert werden können. Die Auswahl der Kommunikationsschnittstelle hängt im Wesentlichen von der benötigten Datenrate, der räumlichen Verteilung der Geräte und der Umgebung (Labor oder Industrie) ab.

Wie bei den Beschleunigungssensoren steht auch bei den aus Hardware und Software bestehenden Datenerfassungssystemen eine große Auswahl zur Verfûgung. Und auch hier sind große Unterschiede festzustellen, wenn man sich das Funktionsprinzip, die Zuverlässigkeit, die Softwarefunktionen, die Wiederholbarkeit der Messungen, die Einsatzart (tragbar oder permanent/online), die Systemarchitektur (verteilt vs. zentralisiert) usw. genauer anschaut.

Zustandsüberwachungssoftware

Zustandsüberwachungssoftware kann speziell für die Zustandsüberwachung an bestimmten Maschinen entwickelt oder aber rekonfigurierbar und somit für komplexe Maschinendiagnose-Anwendungen geeignet sein.

Manchmal ist sie sehr elementar und benutzerfreundlich ausgeführt und liefert nur einige allgemeine statistische Werte. In anderen Fällen bietet sie alle Funktionen, die für die Analyse der den den Datenerfassungsgeräten gelieferten Rohdaten erforderlich sind, und mitunter auch langfristige historische Datenspeicherungs- und Trendvisualisierungsoptionen, die es den Benutzern erlauben, alle möglichen Maschinenfehler zu erkennen. Die besten Softwarelösungen bieten darüber hinaus die Möglichkeit zur direkten Anbindung und Datenübertragung an verteilte Fremdsteuerungssysteme über verschiedene verfügbare Protokolle.

Unterschiede gibt es bei der Zustandsüberwachungssoftware verschiedener Anbieter auch in Bezug auf den Datenzugriff. Es kann sich um computerbasierte Software mit lokalem Zugriff oder webbasierte Software für die Fernüberwachung handeln.

Softwarefunktionen und typische Maschinenfehler

| Wellen-unwucht | Fehl-ausrichtung | Lose Füße/ Fundamente | Stator-exzentrizität | Wälzlager-defekte | Gleitlager-verschleiß | Verzahnungs-fehler | Kavitation | Turbine blades wearTurbinen-schaufel-Verschleiß | Struktur-resonanzen | |

|---|---|---|---|---|---|---|---|---|---|---|

| Basisband FFT | ✓ | ✓ | ✓ | ✖ | ✓ | ✓ | ✓ | ✓ | ✓ | ✖ |

| Hüllkurven-erfassung | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✖ | ✖ |

| Ordnungs-Analyse | ✓ | ✓ | ✓ | ✖ | ✓ | ✖ | ✓ | ✓ | ✓ | ✖ |

| Cepstrum-Analyse | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✓ | ✖ |

| Frequenzgang-funktion | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

| Orbit Plot | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Wellenmittelpunkt-diagramm | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Zwei-Ebenen-Auswuchten | ✓ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ |

| Weg, Geschwindigkeit, Beschleunigung | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Effektivwert (RMS), Spitze-Spitze, Spitze | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Toleranzkurven | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Analysebandbreite und -auflösung | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Multianalyse | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Tachometer & Trigger | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Zeitdaten-aufzeichnung | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Zeitdatenbearbeitung | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Betriebsschwingform-analyse | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

SCHRITT 7: Ermittlung erforderlicher Instandhaltungsmaßnahmen

Wenn Sie alle Beschleunigungs-, Weg-, Temperatur- und sonstigen Daten zusammengetragen haben, müssen Sie sie mit den oben beschriebenen Software-Tools interpretieren, um geeignete Instandhaltungsmaßnahmen ergreifen zu können.

Dafür gibt es zwei Möglichkeiten:

Durchführung durch einen qualifizierten Predictive Maintenance Engineer (PdM-Techniker) aus dem eigenen Unternehmen oder von einem PdM-Dienstleistungsanbieter

Automatische Datenauswertung unter Verwendung von auf dem Markt erhältlichen Softwarelösungen für die prädiktive Instandhaltung

Beide Optionen haben ihre Vor- und Nachteile. Qualifizierte PdM-Techniker sind normalerweise teuer und verbringen viel Zeit mit Datenanalysen. Sobald sie die Maschine im Detail kennen, können sie drohende Ausfälle jedoch sehr zuverlässig vorhersagen und entsprechende Instandhaltungsmaßnahmen weit vorausplanen.

Softwarelösungen für die prädiktive Instandhaltung sind im Vergleich deutlich kostengünstiger, aber auch weit weniger zuverlässig. Denken Sie nur daran, wie viele verschiedene Anlagentypen es gibt und wie unterschiedlich ihre Betriebsumgebungen und -bedingungen sein können. Diese Vielfalt macht es unmöglich, gemeinsame Basisgrößen oder Alarmschwellenwerte für alle Möglichkeiten zu definieren.

Die beste Lösung ist daher heute wohl eine Kombination aus automatischer Auswertung für nicht-kritische und manueller Auswertung für kritische Maschinen oder Anlagenkomponenten.

Fazit

Die Effizienz mechanischer Anlagen kann durch den Einsatz geeigneter Lösungen für die Maschinenzustandsüberwachung verbessert werden.

Die Wahl des Systems hängt von der Kritikalität der Anlage, den Wiederbeschaffungs- bzw. Ausfallkosten, den Zugriffsmöglichkeiten auf die Anlage, den Überwachungskosten und der erwarteten Fehlerentwicklungsrate ab.

Tragbare, kostengünstige Systeme werden normalerweise für unkritische Anlagen mit geringen Wiederbeschaffungskosten und langsamen Fehlerentwicklungsraten eingesetzt.

Durch die großen technologischen Fortschritte in letzter Zeit sind permanente Überwachungslösungen jedoch sehr kosteneffizient geworden. Aufgrund dieser Kostenreduzierung und der höheren Zuverlässigkeit und Arbeitseffizienz entscheiden sich immer mehr Kunden für permanente Lösungen.

Weitere Informationen