Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Ermittlung des Wirkungsgradkennfelds eines Gleichstrommotors auf dem Prüfstand

Team H2politO: Luca Ghi, Luigi Radano, Simone Manzone, and Salvatore Scalzo, engineering students

Politecnico of Turin

September 26, 2025

Ein Team von Studierenden der Ingenieurwissenschaften am Polytechnikum Turin (Italien) entwickelt Fahrzeuge mit niedrigem Energieverbrauch. Das Team hat einen Prüfstand für Gleichstrommotoren gebaut und eingesetzt, um die elektrische Eingangsleistung und die mechanische Ausgangsleistung unter verschiedenen Bedingungen zu messen und zu analysieren. Mithilfe von Hard- und Software von Dewesoft erfasste das Team Daten zur Ermittlung des Wirkungsgradkennfelds des in seinem Prototypfahrzeug IDRAzephyrus eingesetzten Permanentmagnet-Gleichstrommotors (PMDC).

Bei diesem detaillierten Projekt, das im Rahmen der Teilnahme am Shell Eco-Marathon durchgeführt wurde, wurden die elektrische Eingangsleistung und die mechanische Ausgangsleistung unter verschiedenen Bedingungen gemessen und analysiert, um die Leistung zu optimieren. Der sorgfältige Ansatz und die interdisziplinäre Zusammenarbeit unterstreichen das Engagement des Teams für innovative und nachhaltige technische Lösungen.

Das H2politO-Team ist eine interdisziplinäre Gruppe von Studierenden verschiedener technischer Fachrichtungen am Polytechnikum Turin. Jahr für Jahr tragen Studierende aus den Bereichen Luft- und Raumfahrttechnik, Fahrzeugtechnik, Film, Kommunikationsmedien, Elektronik, Energietechnik, Management, Informationstechnologie, Mathematik, Materialwissenschaft, Mechanik und Mechatronik zur kontinuierlichen Verbesserung der Fahrzeuge bei.

H2politO nimmt mit seinen Prototypen am Shell Eco-Marathon (SEM), einem internationalen Wettbewerb um das energieeffizienteste Fahrzeug, teil. Bei diesem Wettbewerb geht es darum, in maximal 36 Minuten eine Strecke von 16 km (10 Runden) zu absolvieren. Dabei wird der Kraftstoffverbrauch gemessen, und das Team, das am wenigsten verbraucht, gewinnt.

Das Team nimmt mit zwei Fahrzeugen in den folgenden Kategorien teil:

ICE Urban Concept (JUNO)

Wasserstoff-Brennstoffzelle (IDRAzephyrus)

Das Projekt, mit dem wir uns hier befassen, betrifft das Prototypfahrzeug IDRAzephyrus, dessen Antriebsstrang in Abb. 1 schematisch dargestellt ist. Das Antriebssystem besteht aus einer Brennstoffzelle, einer Brennstoffzellen-Steuereinheit (FCCU) mit einem Gleichspannungswandler, der die Ladung eines Superkondensator-Moduls steuert, und einer Motorsteuerung, die den im Fahrzeug integrierten Permanentmagnet-Gleichstrommotor (PMDC) versorgt.

Um ein wettbewerbsfähiges Ergebnis zu erzielen, ist eine hohe Effizienz der Teilsysteme von entscheidender Bedeutung. Aber auch der strategische Ansatz des Teams während des Wettbewerbs spielt eine wichtige Rolle.

Die Arbeitsgruppe „Fahrzeugdynamik und -strategie“ nutzt eine datenbasierte Methodik zur Entwicklung eines umfassenden Fahrzeugmodells. Dieses Modell ermöglicht die Erfassung wichtiger Daten, die eine weitere Verfeinerung und Optimierung verschiedener Fahrzeugkomponenten erlauben.

Testprojekt

Das Ziel des Tests war es, Daten zur elektrischen Eingangsleistung und mechanischen Ausgangsleistung zu sammeln, um das Wirkungsgradkennfeld des PMDC-Motors zu erstellen. Zu diesem Zweck sollte der Motor bei einer bestimmten Geschwindigkeit und einem festgelegten Strom stabilisiert werden, um die entsprechenden Drehmoment- und Spannungswerte zu ermitteln.

Messung des Drehmoments

Zur Messung des vom Gleichstrommotor erzeugten Drehmoments verwendeten wir ein Kistler-Drehmomentmessgerät vom Typ 4503A, das dem Team bereits zur Verfügung stand. Das Messgerät weist einen Drehmomentbereich von 20 Nm und eine maximale Winkelgeschwindigkeit von 7000 rad/min auf und enthält bereits einen Sensor zur Erfassung der Drehgeschwindigkeit der Achsen.

Aufgrund des geringen gemessenen Drehmoments entschieden wir uns, den Gleichstrommotor mit einem Planetengetriebe mit unterschiedlichen Untersetzungen zu testen. Dieses Getriebesystem sollte das Ausgangsdrehmoment erhöhen, um in den Messbereich des Sensors zu gelangen.

Steuerung des Gleichstrommotors

Zur Steuerung des Elektromotors verwendeten wir die gleiche Ansteuerplatine, die auch im Fahrzeug verbaut ist, um die gleiche Stromregelung und Spannungsvariation wie im Fahrzeug zu gewährleisten. Ein mit der Elektronikplatine verbundener PC lieferte die Motorstart- und Strategiesignale.

Belastung der Welle

Bei der ersten Lösung verwendeten wir eine Wirbelstrombremse, um den durch die Spule fließenden Strom manuell zu regulieren und so die Drehgeschwindigkeit zu steuern (Abb. 2).

Bei der zweiten Lösung setzten wir einen zweiten PMDC-Motor als mechanische Last ein (Abb. 3). Dadurch wurde die vom Belastungsmotor erzeugte Gegen-EMK (Gegen-elektromotorische Kraft) an eine elektronische Last weitergeleitet, die eine feste Spannung vorgeben kann, die einer konstanten Drehgeschwindigkeit entspricht. Für die Tests verwendeten wir einen Maxon RE 50 mit einem Neugart-Getriebe vom Typ WPLE40 mit einem Übersetzungsverhältnis von 20:1.

Getestete Elektromotoren

Das Team hatte ursprünglich geplant, alle verfügbaren Elektromotoren (Maxon) zu testen (siehe Datenblätter in den Tabellen 1 bis 6). Allerdings reichte die Zeit nur aus, um ein Wirkungsgradkennfeld zu ermitteln. Daher wurde ausschließlich der Maxon-Motor RE 40 (Tabelle 1) in Verbindung mit dem Getriebe des Typs GP 42 C vom gleichen Hersteller (Tabelle 3) getestet.

Maxon RE40

|

Nennspannung |

24 V |

|

Leerlaufdrehzahl |

7580 U/min |

|

Leerlaufstrom |

137 mA |

|

Nennstrom |

6 A |

|

Abschlusswiderstand |

0,299 Ω |

|

Anschlussinduktivität |

0,082 mH |

|

Drehmomentkonstante |

30,2 mNm/A |

|

Drehzahlkonstante |

317 U/min/V |

|

Rotorträgheitsmoment |

142 g·cm2 |

|

Thermischer Widerstand Gehäuse-Luft |

4,7 K/W |

|

Thermischer Widerstand Wicklung-Gehäuse |

1,9 K/W |

|

Thermische Zeitkonstante der Wicklung |

41,5 s |

|

Thermische Zeitkonstante des Motors |

809 s |

|

Grenzdrehzahl |

12000 U/min |

|

Gewicht |

480 g |

|

Maximale Effizienz laut Datenblatt |

91 % |

Maxon RE50

|

Nennspannung |

24 V |

|

Leerlaufdrehzahl |

5950 U/min |

|

Leerlaufstrom |

236 mA |

|

Nennstrom |

10.8 A |

|

Abschlusswiderstand |

0,103 Ω |

|

Anschlussinduktivität |

0,072 mH |

|

Drehmomentkonstante |

38.5 mNm/A |

|

Drehzahlkonstante |

248 U/min/V |

|

Rotorträgheitsmoment |

536 g·cm2 |

|

Thermischer Widerstand Gehäuse-Luft |

3,8 K/W |

|

Thermischer Widerstand Wicklung-Gehäuse |

1,2 K/W |

|

Thermische Zeitkonstante der Wicklung |

71.7 s |

|

Thermische Zeitkonstante des Motors |

1370 s |

|

Grenzdrehzahl |

9500 U/min |

|

Gewicht |

1100 g |

|

Maximale Effizienz laut Datenblatt |

94 % |

Maxon GP42C

|

Maximale Drehzahl |

8000 U/min |

|

Mögliches Dauerdrehmoment |

7,5 Nm |

|

Maximales Drehmoment |

11,3 Nm |

|

Übersetzung |

26:1 |

|

Rotorträgheitsmoment |

9,1 g·cm2 |

|

Gewicht |

360 g |

|

Maximale Effizienz laut Datenblatt |

81 % |

Neugart WPLE040-20

|

Maximale Drehzahl |

18000 rpm |

|

Mögliches Dauerdrehmoment |

8 Nm |

|

Maximales Drehmoment |

12 Nm |

|

Übersetzung |

20:1 |

|

Rotorträgheitsmoment |

32 g·cm2 |

|

Gewicht |

600 g |

|

Maximale Effizienz laut Datenblatt |

88 % |

Neugart WPLE040-25

|

Maximale Drehzahl |

18000 rpm |

|

Mögliches Dauerdrehmoment |

8 Nm |

|

Maximales Drehmoment |

12 Nm |

|

Übersetzung |

25:1 |

|

Rotorträgheitsmoment |

32 g·cm2 |

|

Gewicht |

600 g |

|

Maximale Effizienz laut Datenblatt |

88 % |

Projektbezogene Problematiken

Thermische Probleme

Aufgrund der kontinuierlichen Tests bestand die Möglichkeit, dass der Temperaturanstieg im Gleichstrommotor Schäden verursachen könnte. Deshalb wurde unter Berücksichtigung der Angaben im Maxon-Datenblatt ein Simulink-Modell erstellt, um die maximale Zeit bis zum Erreichen der zulässigen Höchsttemperatur sowohl der Wicklung als auch des Gehäuses zu ermitteln.

Das Motormodell wurde bewusst einfach gehalten und basiert auf den elektrischen und mechanischen Gleichungen des Motors im Laplace-Bereich. Es beinhaltet einen vorläufigen mechanischen Wirkungsgrad und simuliert sowohl den getesteten als auch den bremsenden Motor. Dann verwendeten wir zwei PI-Regler, um den Strom für den getesteten Motor und die Drehzahl der Bremse einzustellen (die auch die Drehzahl des Motors eindeutig bestimmt).

Die Differenz zwischen elektrischer und mechanischer Leistung wurde als erzeugter Wärmestrom Φ definiert. Dieser Wert dient als Eingangsgröße für das thermische Modell. Mit den Datenblattwerten für den Wärmewiderstand P und die Zeitkonstante P konnten wir die folgende Temperaturgleichung aufstellen:

Die Temperatur 𝜗 ist definiert durch:

Diese Gleichung wird für die Wicklung (Widerstand zwischen Wicklung und Gehäuse) und für das Gehäuse (Widerstand zwischen Gehäuse und Umgebung) verwendet. Das kritische Element ist dabei natürlich die Wicklung.

Die Simulationen ergaben, dass die maximale Temperatur von 150 °C nur bei einem Strom von 14 A und hohen Drehzahlen erreicht wird. In der Praxis verwenden Testingenieure weder einen Strom von 15 A noch überhaupt Ströme über 11 A. Da wir diese Bedingung nicht getestet hatten, erfassten wir die Daten ohne Berücksichtigung der Zeit.

Um den Temperatureffekt dennoch zu erfassen, setzten wir während der Tests zwei Thermoelemente zur Messung der Temperatur des Gleichstrommotors und des Getriebes ein (Abb. 4). Zusätzlich verwendeten wir ein Gebläse, um den Antriebsstrang zu kühlen und die Versuchsanordnung zu stabilisieren. Die Gebläsedrehzahl wurde manuell durch Anpassung der Versorgungsspannung geregelt.

Mechanischer Aufbau

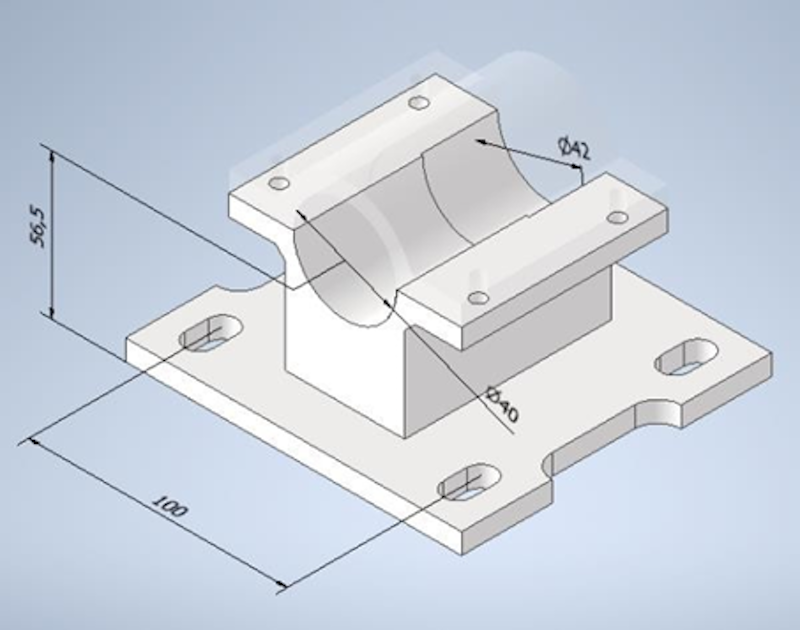

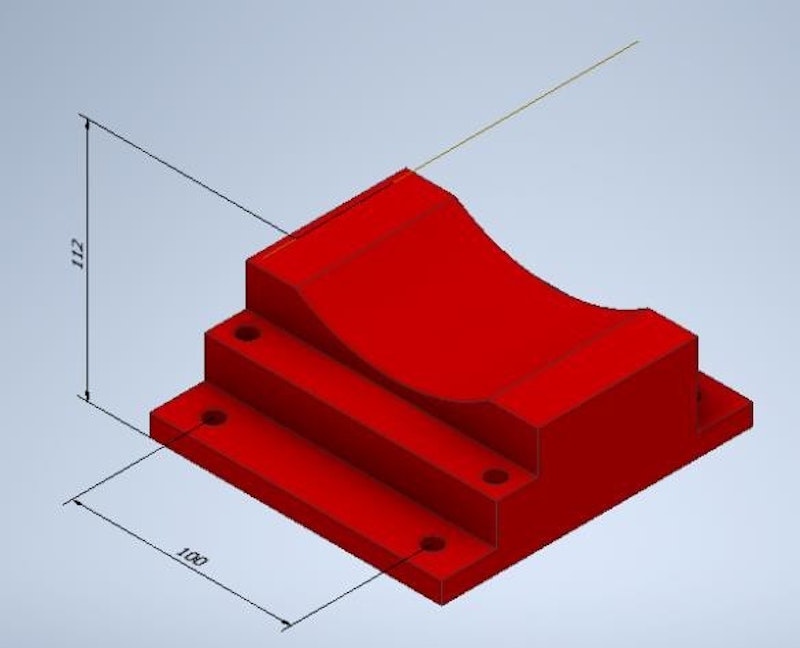

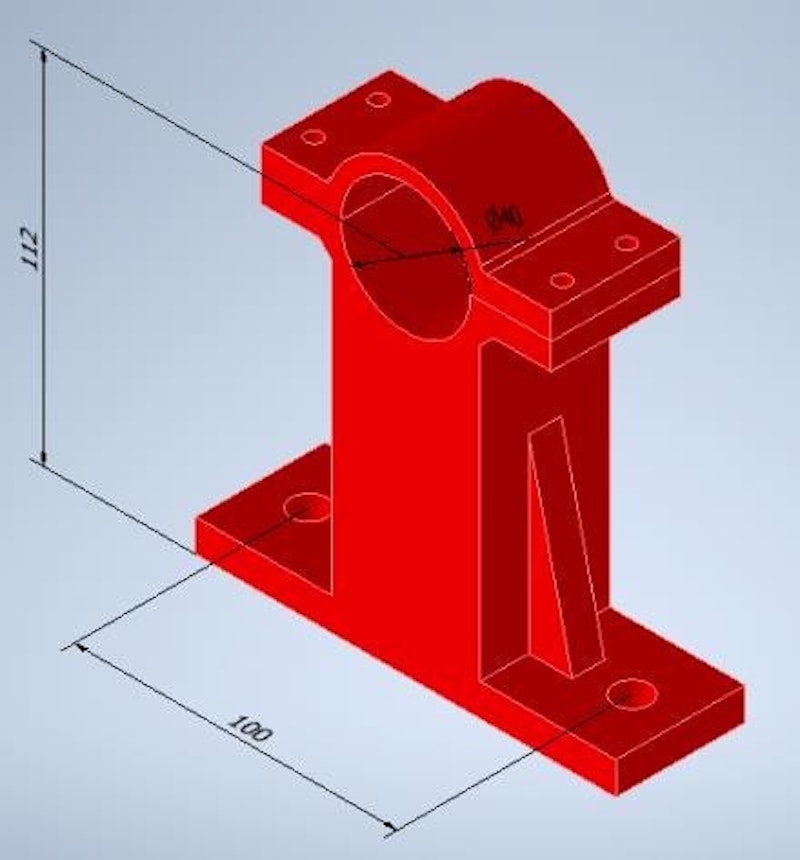

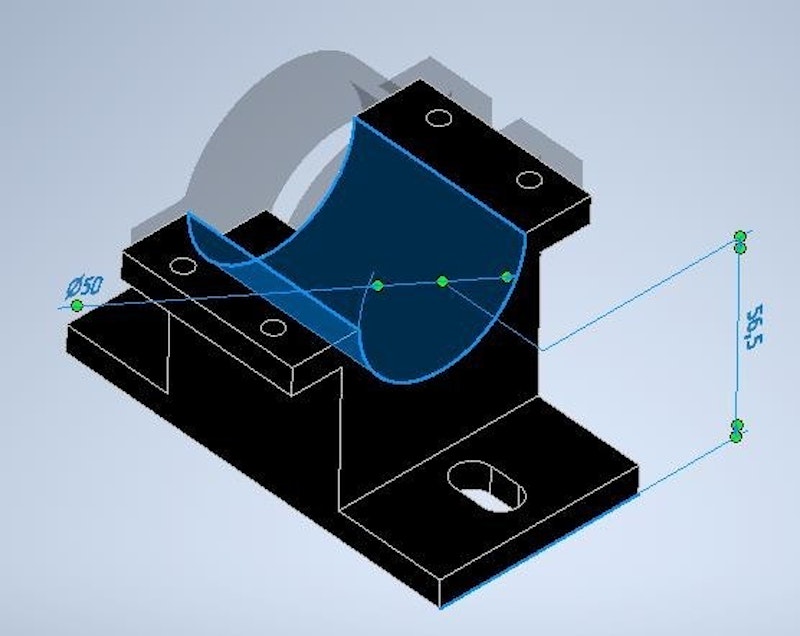

Aus mechanischer Sicht bestand das Ziel darin, den Motor und die Lasten mit dem Drehmomentmessgerät zu koppeln und sie angemessen zu lagern. Die wesentlichen Randbedingungen betrafen das Drehmomentmessgerät selbst, den Achsabstand seiner Halterung sowie die Montagehöhe. Wir positionierten seine Welle stabil in einer definierten Position und Ausrichtung (Abb. 5).

Halterungsdesign

Aufgrund der Inline-Anordnung beschlossen wir, zwei Aluminiumprofile als Prüfstandsbasis zu verwenden, um den Achsabstand der Halterungen festzulegen, die dazu dienen, die Achsen der Wellen auf gleicher Höhe zu halten (Abb. 6).

Wir entwickelten drei Haupthalterungen: eine für den getesteten Elektromotor und zwei weitere für die unterschiedlichen Lasttypen. Aus Zeit- und Kostengründen fertigten wir sie mittels 3D-Druck aus Polylactid (PLA).

Unter zwei Halterungen brachten wir drei Aluminiumblöcke an, um sie zu verkleinern und die Druckzeit zu reduzieren. Die Aluminiumblöcke hatten eine Höhe von 55,5 mm, so dass die Achshöhe der Motorhalterungen 56,5 mm betrug.

Kupplung

Die Wellen der verschiedenen Komponenten wurden mit Klauenkupplungen vom Typ PHE L075HUB verbunden – einer Standard-Klauenkupplungsnabe mit Vollbohrung von SKF. Diese Kupplung gewährleistete die Eignung des Bohrungsdurchmessers und der Passfedernut für eine zuverlässige Drehmomentübertragung.

PHE L075HUB

|

Maximale Drehzahl |

11000 U/min |

|

Nenndrehmoment (Nitrilelement) |

11.9 N·m |

|

Nennbohrung |

6,35 mm |

|

Maximale Bohrung |

24 mm |

Wie aus Tabelle 7 und den für die Passfedernuten zulässigen Drehmomenten hervorgeht, ist diese Art von Verbindung für die vorliegende Anwendung geeignet.

Das zulässige Drehmoment Mt für die Passfedernut wurde mit folgender Gleichung berechnet:

Dabei ist pmax der maximal zulässige Druck, d ist der Wellendurchmesser, und l und h sind die Länge bzw. Höhe der Passfedernut.

Zur Einhaltung der notwendigen Toleranzen wurden technische Zeichnungen aus den Datenblättern konsultiert. Besonders wichtig waren dabei:

Innendurchmesser der Naben

Abmessungen und Toleranzen der Passfedernuten gemäß UNI 6604 Abb. 10 zeigt ein Beispiel für die Fertigung einer Kupplungsnabe.

Elektrischer Aufbau

Die Stromversorgung des Elektromotors erfolgte über ein Netzteil, das auf 6 A bei 30 V begrenzt war (siehe Abb. 11). Um höhere Leistungen bereitzustellen, schalteten wir das Netzteil parallel zu einem Superkondensator-Modul (SC-Modul), wobei der angestrebte Arbeitspunkt bei 15 A bei 30 V lag. Die Superkondensatoren fungierten dabei als Puffer und ermöglichten es dem Motor, für eine begrenzte Zeit eine höhere Leistung abzurufen.

Das SC-Modul bestand aus zehn in Reihe geschalteten Kondensatoren des Typs DSF607Q3R0 von Cornell Dubilier (technische Daten siehe Tabelle 8).

Cornell Dubilier DSF607Q3R0

|

Einzelspannung |

3 V |

Gesamtspannung |

30 V |

|

Einzelkapazität |

600 F |

Gesamtkapazität |

60 F |

|

Äquivalenter Serienwiderstand |

3.5 mΩ |

Äquivalenter Serienwiderstand |

35 mΩ |

|

Energiedichte |

9.15 Wh/kg |

||

Der PMDC-Motor wurde über die gleiche Steuerplatine angesteuert, die auch im IDRAzephyrus-Prototyp verwendet wird. Die Regelung des Motors erfolgte durch ein Pulsweitenmodulationssignal (PWM-Signal), das von einer Halbbrücken-MOSFET-Schaltung erzeugt wurde. Aufgrund von Hardware-Beschränkungen war das maximale PWM-Tastverhältnis auf 95 % begrenzt. Dadurch wurde der Motor mit maximal 95 % der SC-Spannung versorgt, was einer durchschnittlichen Spannung von 28,5 V entspricht.

Da der vom Netzteil gelieferte Strom begrenzt war, kam es zu einem Spannungsabfall im SC-Modul. Zusammen mit der PWM-Begrenzung führte dies zu einer Spannungssättigung. Folglich konnten wir den Motor nur bis zu einer begrenzten Zielgeschwindigkeit testen, was es unmöglich machte, das vollständige Wirkungsgradkennfeld zu erfassen.

Anbindung an das Datenerfassungssystem

Bei der Projektplanung wurden die folgenden zu erfassenden Parameter festgelegt:

Motorspannung

Motorstrom

Netzteilspannung

Motordrehmoment

Motordrehzahl

2 Thermoelemente

Das Datenerfassungssystem (DAQ-System) führte die Spannungsmessungen intern durch. Zur Bereitstellung der Spannungen für das DAQ-System benötigten wir ein DB9-Kabel, wobei für die Spannungsmessung die Pins In+ und In- verwendet wurden. Die Daten in Tabelle 9 entstammen dem Handbuch des DAQ-Systems.

| Pin | Name | E/A | Beschreibung |

|---|---|---|---|

| 1 | Exc+ | A, Leistung | Sensorversorgung, Erregung + |

| 2 | In+ | E, Signal | Sensorausgang + |

| 3 | Sns- | E, Signal | Sense - |

| 4 | AGND | I | Analoge Masse |

| 5 | Reser. | I/O | Reserviert / nicht angeschlossen |

| 6 | Sns+ | E, Signal | Sense + |

| 7 | In- | E, Signal | Sensorausgang - |

| 8 | Exc- | A, Leistung | Sensorversorgung, Erregung - |

| 9 | Reser. | I/O | Reserviert / nicht angeschlossen |

Der Strom wurde mit einem von Dewesoft bereitgestellten Stromzangensensor gemessen. Dewesoft lieferte auch die Thermoelemente und den von uns verwendeten Spezialadapter. Die Drehmoment- und Geschwindigkeitsdaten wurden über einen BNC-Stecker erfasst, der mittels eines proprietären Adapters auf DB9 umgewandelt wurde.

Datenerfassung und -analyse

Dewesoft stellte uns das vielseitige und leistungsstarke Datenerfassungssystem SIRIUS Modular zur Verfügung. SIRIUS bietet High-End-Signalaufbereitungsverstärker für fast alle Signal- und Sensortypen und zeichnet sich durch einen hohen Dynamikbereich (160 dB) und galvanische Trennung aus.

Alle SIRIUS-Geräte sind mit der Datenerfassungssoftware DewesoftX ausgestattet. Während der Tests nutzten wir die beiden Hauptbetriebsmodi der Software:

Messen: In diesem Modus können nicht nur die Logging-Parameter durch Anpassung der verschiedenen Kanäle im Datenerfassungssystem personalisiert, sondern auch die Datenkonvertierung und die Linearität des angeschlossenen Sensors konfiguriert werden. Zudem dient dieser Modus zum Speichern der Messdaten während eines Tests. Darüber hinaus können in diesem Modus verschiedene Berechnungen durchgeführt werden, um neue Kanäle zu erzeugen, deren Werte durch eine zeitbasierte Analyse des Signals des Datenerfassungssystems ermittelt werden. Dabei werden einige Näherungen vorgenommen, darunter die Berechnung des Effektivwerts (RMS) und die Anpassung der Abtastfrequenz. Außerdem können weitere Kanäle durch mathematische Berechnungen definiert werden.

Analyse: Dieser Modus ermöglicht die nachträgliche Analyse des Verhaltens aufgezeichneter Kanäle anhand verschiedener Diagramme und Anzeigen.

Im Analysemodus lassen sich über die Datendateiseite der Software frühere, im Messmodus aufgezeichnete Daten laden. Diese stehen in verschiedenen Dateiformaten wie Matlab, .csv, .txt und .dat zur Verfügung.

Nachdem wir die zu analysierenden Daten ausgewählt hatten, konnten wir im Konfigurationsbereich (Setup) die Sensordaten konvertieren, da die Software sie auch als analoge Rohdaten speichert.

Auf dieser Seite ist es möglich, einen Kanal mit einer spezifischen Messeinheit zu verknüpfen und Maximal-, Minimal- und Offset-Werte festzulegen, so dass der Sensor linearisiert werden kann. Außerdem kann die exportierte Abtastfrequenz angepasst werden, da sie von der ursprünglichen, in diesem Modus festgelegten Frequenz abweichen kann. Darüber hinaus können auf Grundlage bereits vorhandener Kanäle neue Kanäle erstellt werden.

Die erfassten Daten können auf der Analyse-Seite in verschiedenen Darstellungsmodi – von numerischen Anzeigen über analoge Anzeigen bis hin zu verschiedenen Diagrammtypen – visualisiert werden.

Schließlich können über die Seiten Drucken und Export sowohl Daten (Abb. 14) als auch Graphen (Abb. 15) ausgedruckt oder in anderen Formaten exportiert werden.

Ergebnisse des ersten Tests

Die erste Testreihe führten wir mit einem Motor des Typs Maxon RE 40 durch, der mit einem Getriebe des Typs Maxon GP 42 C verbunden war.

Zunächst verwendeten wir einen Testaufbau, bei dem die Last über eine Wirbelstrombremse aufgebracht wurde. Das Problem bestand darin, dass es aufgrund der Erwärmung des Motors und des dadurch erhöhten Innenwiderstands schwierig war, die Drehzahl rechtzeitig und stabil zu regeln.

Aus diesem Grund entschieden wir uns schnell für einen zweiten Testaufbau, bei dem die Last über den mit einem Neugart WPLE040-20-Getriebe verbundenen Maxon-RE-50-Motor auf die Welle aufgebracht wurde. Wir steuerten den Motor, indem wir die Spannung aus der Gegen-EMK, die infolge der Rotationsgeschwindigkeit des Motors entsteht, begrenzten.

Diese Steuerung führte zu besseren Ergebnissen, da die elektronische Last den Strom automatisch regelte, um die Drehzahl der Welle zu stabilisieren. Die Daten wurden mit DewesoftX erfasst, wobei ein konstanter Strom von 7 A bis 10 A an den getesteten Motor angelegt wurde. Zusätzlich wurden Daten bei 4 A mit einer Wirbelstrombremse als Last aufgezeichnet. Die Drehzahl wurde im Bereich von 8000 U/min bis 1000 U/min in Schritten von 500 U/min für jeweils 10 Sekunden stabilisiert. Die Ergebnisse sind in Abb. 15 bis 18 dargestellt.

Für die Analyse exportierten wir die Daten mithilfe von DewesoftX in ein MATLAB-kompatibles Format, um sie mit Fahrversuchsdaten und den mit Simcenter Amesim durchgeführten Simulationen zu vergleichen. Dabei setzten wir diese Daten in Bezug zu den Datenblättern des Motors und des Getriebes.

Anschließend analysierten wir die Daten, um das Verhalten gemäß der Gleichung für Elektromotoren zu verstehen:

Insbesondere untersuchten wir die Gleichung unter zwei unterschiedlichen Betriebsbedingungen:

Rein elektrisches Verhalten bei niedriger Drehzahl (unter Vernachlässigung der magnetischen Komponente):

Reines magnetisches Verhalten bei hoher Drehzahl (unter Vernachlässigung der elektrischen Komponente gegenüber dem durch die Drehzahl erzeugten Feld):

Es ist zu beachten, dass eine Spannung von etwa 10 V in allen Fällen auf einen Innenwiderstand hindeutet, der etwa dreimal so hoch ist wie der im Datenblatt angegebene Wert.

Das Hauptproblem bestand darin, dass der Widerstandseinfluss bei niedriger Drehzahl nachweisbar war, bei hoher Drehzahl jedoch nicht – was auf eine fehlerhafte Datenaufzeichnung hindeutete.

Wir stellten zudem eine Diskrepanz zwischen der vom Netzteil bereitgestellten und der dem Motor zugeführten Leistung fest, die etwa 20 % des Wirkungsgrads der Platine entsprach.

Diese Wirkungsgradangabe kann jedoch nicht korrekt sein, da sie mit einer erhöhten Temperatur einhergehen müsste, die jedoch nicht festgestellt wurde.

Ergebnisse des zweiten Tests

Wir führten eine weitere Testreihe mit einem anderen Motor und einer aktualisierten Prüfstandskonfiguration durch.

Um die Motoren präziser zu testen, entwickelten wir einen Code, der die maximale Spannung an der elektronischen Last nach einer bestimmten Zeit automatisch reduziert.

Für den neuen Motortest verwendeten wir einen Maxon RE 40 in Kombination mit einem Maxon-GP-52-C-Getriebe. Vor dem Test wurden auf unserer Seite Daten erfasst, um die Messung des Innenwiderstands bei blockierter Motorwelle abzuschließen sowie die angelegte Spannung und den Stromfluss zu untersuchen. Dabei ermittelten wir einen Innenwiderstand von etwa 0,5 Ω.

Dann testeten wir den Motor auf dem Prüfstand mit Strömen von 4 A bis 10 A und Drehzahlen von 8000 U/min bis 1000 U/min in 500-U/min-Schritten.

Für jeden Messpunkt berechneten wir den Wirkungsgrad η des Motors, der sich aus der angelegten Spannung V, dem zugeführten Strom I und dem bei einer bestimmten Winkelgeschwindigkeit ω erzielten Drehmoment T ergibt:

Die Wirkungsgradkurve des Antriebsstrangs ist in Abb. 20 dargestellt.

In einer weiteren Analyse bestimmten wir den Wirkungsgrad des Motors ηm unter Vernachlässigung der Joule-Verluste und bei konstantem Innenwiderstand (Abb. 22). Dabei bezeichnet k die Drehmomentkonstante (in N∙m/A), die numerisch der Geschwindigkeitskonstanten V (in rad/s) entspricht:

Die Untersuchungen ergaben einen als ideal konstant angenommenen Reibmomentwert für den Motor und ein Wirkungsgradkennfeld für das Getriebe in Abhängigkeit von Drehmoment und Drehzahl, sowie einen Schätzwert für den elektrischen Widerstand des Motors.

Das ermittelte Reibmoment betrug 0,15 N∙m, was noch durch spezifischere Tests verifiziert werden muss. Der Getriebewirkungsgrad (Abb. 23) wurde unter Berücksichtigung dieses Reibmoments mittels der folgenden Gleichung ermittelt:

Das Wirkungsgradkennfeld des Getriebes lässt sich durch die folgende angepasste Gleichung beschreiben:

𝜂𝑡 = 0.8633 − 6.844 ∙ 10−3 ∙ (𝑖 ∙ 𝑘 ∙ 𝐼 − 0.15) + 2.051 ∙ 10−5 ∙ 𝜔

Abschließend bestimmten wir den Innenwiderstand des Elektromotors anhand der folgenden Gleichung:

Fazit – Nutzung der Daten

Wir nutzten die aus den Tests gewonnenen Daten, um das Amesim-Modell des IDRAzephyrus zu verbessern. Dazu passten wir die Werte für den Leerlaufstrom des Motors entsprechend dem ermittelten Reibmoment sowie den Innenwiderstand auf 0,481 Ω an.

Anschließend modellierten wir den Getriebewirkungsgrad anhand des mit den Testdaten erstellten Kennfelds. Dieses Modell wurde dazu verwendet, den Wirkungsgrad in Abhängigkeit von der Drehzahl und dem Drehmoment auf der Motorseite zu jedem Zeitpunkt dynamisch zu bestimmen.

Der Vergleich mit den tatsächlichen Leistungsdaten zeigt, dass diese Datenerfassung die Vorhersagegenauigkeit des Energieverbrauchs und der Motorleistung während der Simulation des Shell-Eco-Marathon-Rennens mit dem IDRAzephyrus erheblich verbessert.

Die Abb. 24 und 25 zeigen die Vergleiche der Drehzahlen sowie der SC-Ladung und -Entladung.