Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Was ist ein PID-Regler?

June 19, 2024

Proportional-Integral-Differenzial-Regler (PID-Regler) sind essentielle Bestandteile moderner Automatisierungs- und Steuerungssysteme. PID-Regler verwenden einen geschlossenen Regelkreis, der das Ausgangssignal (Stellgröße) auf Grundlage der Differenz zwischen einem gewünschten Sollwert und dem gemessenen Wert kontinuierlich anpasst. In diesem Artikel werden Sie:

lernen, wie PID-Regler funktionieren;

erfahren, wo sie hauptsächlich zur Anwendung kommen;

sehen, was die Zukunft für sie bereithält.

Schlüsselelemente eines PID-Reglers

PID-Regler sind hochentwickelte Rückkopplungsmechanismen, die für die Steuerung dynamischer Systeme unerlässlich sind. Ihre Funktionsweise basiert im Wesentlichen auf drei grundlegenden Anteilen: Proportional (P), Integral (I) und Differenzial (D). Jeder dieser Anteile moduliert die Stellgröße in spezifischer Weise auf Grundlage der allgemein als Regelabweichung (oder Fehler) bezeichneten Differenz zwischen dem gewünschten Sollwert und dem tatsächlich gemessenen Wert.

Der Proportionalanteil (P) reagiert auf die aktuelle Regelabweichung und erzeugt eine proportionale Stellgröße. Durch seine unmittelbar korrigierende Wirkung wird die Regelabweichung schnell minimiert.

Der Integralanteil (I) reagiert auf aufgelaufene Fehler oder langfristige Abweichungen vom Sollwert, indem er die Regelabweichung über die Zeit akkumuliert. Durch die Integration der Regelabweichung gewährleistet der I-Anteil, dass sich das System dem Sollwert nähert und ihn genau einhält, wobei stationäre Abweichungen ausgeregelt werden.

Der Differenzialanteil (D) antizipiert künftige Änderungen der Regelabweichung, indem er deren Änderungsrate auswertet. Er dämpft Schwingungen und stabilisiert das System, insbesondere bei transienten Vorgängen.. This approach dampens oscillations and stabilizes the system, especially during transient responses.

Wie funktioniert ein PID-Regler?

Ein PID-Regler berechnet kontinuierlich eine Regelabweichung, die der Differenz zwischen einem gewünschten Sollwert (Zielwert) und der aktuellen Prozessgröße (Messwert) entspricht. Auf Grundlage dieser Regelabweichung passt der Regler die Eingangsgröße des Systems an, um den Fehler zu minimieren und die Prozessvariable nahe am Sollwert zu halten.

Im Folgenden wird die Funktionsweise detaillierter erläutert:

Fehlerberechnung: Der PID-Regler berechnet kontinuierlich die Regelabweichung, die der Differenz zwischen dem gewünschten Sollwert und der aktuellen Prozessgröße entspricht.

Proportionalregler: Der Proportionalanteil (P) reagiert auf die aktuelle Regelabweichung und erzeugt eine proportionale Stellgröße.

Integralregler: Der Integralanteil (I) reagiert auf die kumulative Summe der vergangenen Regelabweichungen und zielt darauf ab, jede stationäre Abweichung auszuregeln. Er wird als das Integral des Fehlers über die Zeit berechnet.

Differentialregler: Der Differentialanteil (D) reagiert auf die Änderungsrate der Regelabweichung und hilft, schnelle Änderungen im System zu dämpfen. Er wird als Ableitung der Regelabweichung über die Zeit berechnet.

Stellgröße: Die Stellgröße ist die Summe des Proportional-, Integral- und Differentialanteils.

Anpassung der Eingangsgröße: Die Stellgröße wird als Eingangsgröße auf das zu regelnde System angewendet. Sie passt Systemparameter wie Ventilstellungen, Motordrehzahlen oder Heizelemente an, um die Prozessvariable näher an den Sollwert zu bringen.

Rückkopplungsschleife: Die Prozessvariable wird kontinuierlich gemessen und an den Regler zurückgemeldet, womit der Regelkreis geschlossen wird. Der Regler passt auf Grundlage der Rückmeldung die Eingangsgröße an, um die Regelabweichung zu minimieren und die Prozessvariable auf dem Sollwert zu halten.

PID-Regler-Formate

PID-Regler sind, wie unten zu sehen, als spezielle Geräte erhältlich. In industriellen Automatisierungs- und Steuerungssystemen werden sie jedoch häufig in speicherprogrammierbare Steuerungen (SPS) integriert. SPSen sind programmierbare Geräte, die industrielle Prozesse steuern und überwachen, während PID-Regler spezialisierte Regelalgorithmen sind, die für die Regelung spezifischer Prozessvariablen entwickelt wurden.

Techniker können PID-Parameter, Sollwerte und Abstimmwerte innerhalb der SPS-Programmierumgebung mit Kontaktplan (KOP) oder strukturierten Textprogrammiersprachen konfigurieren. Einige SPS-Hersteller bieten vorprogrammierte PID-Funktionsblöcke an, die die Implementierung von PID-Regelschleifen vereinfachen. SPSen kommunizieren mit PID-Reglern über Industrieprotokolle wie Modbus, Profibus, Ethernet/IP oder OPC (Open Platform Communications). PID-Regler erhalten Messwerte der Prozessvariablen von den SPS und senden Steuersignale, um die Stellglieder entsprechend einzustellen.

SCADA-Systeme (Supervisory Control and Data Acquisition) überwachen und steuern industrielle Prozesse. In SPSen integrierte PID-Regler können nahtlos in SCADA-Systeme integriert werden, so dass Bediener Regelkreise von einer zentralen Schnittstelle aus überwachen und anpassen können.

Neben der Integration in SPS- und SCADA-Systeme werden PID-Regler manchmal auch in eingebetteten und Mikrocontroller-Systemen eingesetzt, wenn eine Echtzeitregelung erforderlich ist, eine SPS aber zu aufwendig wäre. PID-Algorithmen können Geräte wie Motoren, Heizungen oder Sensoren direkt steuern.

Abstimmen eines PID-Reglers

Die Abstimmung der PID-Parameter Kp, Ki und Kd ist bei der Auslegung von PID-Reglern von entscheidender Bedeutung. Die Abstimmung muss für jede der vielen möglichen PID-Anwendungen angepasst werden. Zu den wichtigsten Einstellparametern gehören:

Proportionalverstärkung (Kp): Dieser Parameter bestimmt den Anteil der Regelabweichung, der zur Stellgröße beiträgt. Ein höherer Kp-Wert führt zu einer stärkeren Reaktion auf die aktuelle Regelabweichung. Ein zu hoher Kp-Wert kann zu Schwingungen oder Instabilität, ein zu niedriger Wert zu einer trägen Reaktion führen.

Integralverstärkung (Ki): Der Integralanteil berücksichtigt die Akkumulation vergangener Regelabweichungen und verstärkt diese über die Zeit. Er trägt zur Beseitigung stationärer Regelabweichungen bei, indem er das Steuersignal kontinuierlich anpasst. Ein höherer Ki-Wert trägt zur Verringerung der stationären Regelabweichung bei, kann aber auch Überschwingen oder Instabilität verursachen, wenn er zu hoch eingestellt wird.

Differentialverstärkung (Kd): Der Differentialanteil sagt das zukünftige Verhalten der Regelabweichung auf Grundlage ihrer aktuellen Änderungsrate voraus. Er trägt zur Dämpfung von Schwingungen bei, indem er schnellen Änderungen in der Regelabweichung entgegenwirkt. Eine Erhöhung von Kd verbessert die Dämpfung und reduziert das Überschwingen, ein zu hoher Wert kann aber Instabilität oder Rauschempfindlichkeit verursachen.

Der Abstimmungsprozess umfasst die Anpassung dieser Parameter, um die gewünschte Systemperformance – zum Beispiel in Bezug auf Stabilität, Reaktionsfähigkeit und minimales Überschwingen – zu erreichen. Für die PID-Abstimmung stehen verschiedene Methoden zur Verfügung, darunter die manuelle Abstimmung, die Ziegler-Nichols-Methode und Optimierungsalgorithmen, die wir uns im Folgenden etwas genauer anschauen wollen:

Bei der manuellen Abstimmung passt der Techniker die Parameter auf Grundlage seines Verständnisses der Systemdynamik und der gewünschten Performance-Kriterien an. Bei dieser Methode werden die Parameter unter Beobachtung der Reaktion des Systems iterativ geändert, bis eine zufriedenstellende Performance erreicht ist.

Die Ziegler-Nichols-Methode bietet einen systematischen Ansatz zur PID-Abstimmung auf Grundlage der experimentellen Ermittlung der benötigten Werte durch die Sprungantwort. Die Integral- und die Differentialverstärkung werden auf Null gesetzt und schrittweise erhöht, bis das System mit einer konstanten Amplitude schwingt. Die Proportionalverstärkung und die Schwingungsperiode werden dann anhand der Schwingungsdauer und -amplitude bestimmt und die erhaltenen Werte zur Berechnung geeigneter PID-Parameter verwendet. Es gibt noch mehrere andere Abstimmungsmethoden, darunter die Cohen-Coon-, die Lambda- und die Totzeit-Methode.

Optimierungsalgorithmen wie der Gradientenabstieg, genetische Algorithmen oder die Partikelschwarmoptimierung suchen auf Grundlage bestimmter Leistungskriterien und Systemmodelle automatisch nach optimalen PID-Parametern.

Die PID-Abstimmung ist ein kritischer Schritt beim Design von Regelsystemen. Sie stellt sicher, dass der Regler das System effektiv steuert und gleichzeitig die Leistungsanforderungen erfüllt werden.

Hauptanwendungen von PID-Reglern

PID-Regler werden in Systemen mit geschlossenem Regelkreis eingesetzt, wo eine präzise Steuerung von Prozessen erforderlich ist. Hier einige der wichtigsten Anwendungen:

PID-Regler werden weit verbreitet zur Temperaturregelung eingesetzt, z. B. in Heiz-, Kühl- und HLK-Systemen, wo sie zur Aufrechterhaltung präziser Temperaturen in Umgebungen wie industriellen Prozessen, Gebäuden oder Klimatisierungsanlagen beitragen.

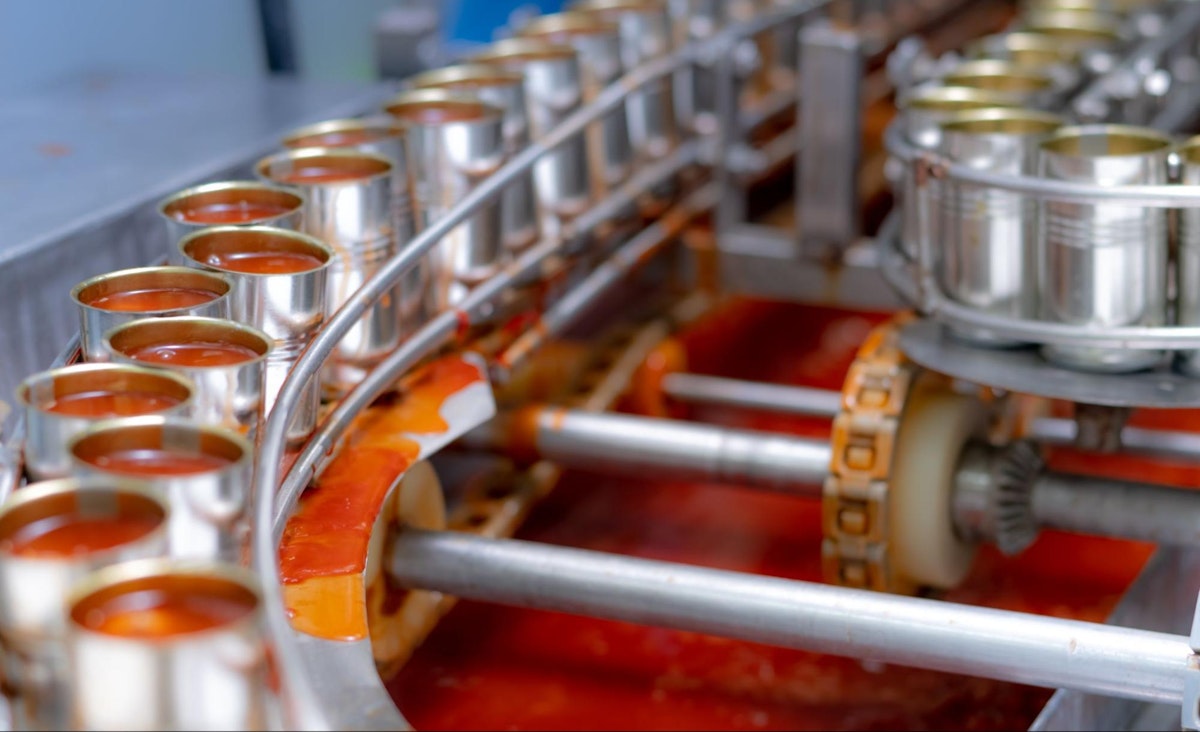

PID-Regler sind ein wesentlicher Bestandteil der Industrieautomatisierung, wo sie in Fertigungsprozessen wie der chemischen Verarbeitung, Wasseraufbereitung oder Lebensmittelproduktion bei der Steuerung von Parametern wie Druck, Durchfluss, Füllstand und pH-Wert zum Einsatz kommen.

In der Robotik und bei Bewegungssteuerungssystemen steuern PID-Regler Motordrehzahlen, Positionen und Drehmomente und sorgen so z. B. für reibungslose und präzise Bewegungen bei CNC-Maschinen, Roboterarmen oder fahrerlosen Transportsystemen (FTS).

Verschiedene Anwendungen im Bereich der Prozesskontrolle nutzen PID-Regler zur Druck-, Füllstands- und Qualitätssteuerung, z. B. wie Ölraffinerien, Kraftwerken oder Abwasseraufbereitungsanlagen.

In der Elektronik werden PID-Regler in Anwendungen, die von Netzteilen bis hin zu Motorantrieben reichen, für Aufgaben wie die Spannungsregelung, Motorsteuerung oder Leistungsumwandlung eingesetzt.

Automobilsysteme verwenden PID-Regler für die Motorsteuerung, den Tempomat, das Antiblockiersystem und die automatische Getriebesteuerung, um die Sicherheit, den Kraftstoffverbrauch, die Emissionen und die allgemeine Performance von Fahrzeugen zu optimieren.

In der Landwirtschaftsautomatisierung kommen PID-Regler in der Klimaregelung in Gewächshäusern, im Bewässerungsmanagement und in Viehfütterungssystemen zum Einsatz, um optimale Wachstumsbedingungen oder eine optimale Ressourcennutzung zu gewährleisten.

PID-Regler werden in der Biomedizintechnik und in zahlreichen medizinischen Geräten unter anderem dazu verwendet, Medikamente zu dosieren, die Körpertemperatur von Patienten zu regulieren und Insulinpumpen, Inkubatoren oder Anästhesiegeräte zu steuern.

PID-Regler werden in erneuerbaren Energiesystemen wie Solaranlagen und Windturbinen eingesetzt, um die Energiegewinnung zu optimieren und die Spannung zu regulieren.

In der Unterhaltungselektronik und in Haushaltsgeräten werden PID-Regler z. B. zur Temperaturregelung bei Backöfen und Kühlschränken, zur Wasserstandsregelung bei Waschmaschinen oder zur Drehzahlregelung bei Ventilatoren und Pumpen eingesetzt.

Künftige Trends bei PID-Reglern

PID-Regler werden zunehmend in Internet-der-Dinge-Plattformen (IdD) und Industrie-4.0-Initiativen integriert und ermöglichen die Fernüberwachung, Datenanalyse und prädiktive Instandhaltung. Diese Integration steigert die Systemintelligenz, erleichtert die Echtzeit-Optimierung und verbessert die Effizienz.

Zukünftige PID-Regler werden in adaptiven und selbsteinstellenden Reglern zum Einsatz kommen, die in der Lage sind, die Reglerparameter auf der Grundlage von Änderungen der Prozessdynamik oder Betriebsbedingungen automatisch anzupassen. Diese Regler sind flexibel in Bezug auf schwankende Umgebungsbedingungen, tragen zur Verbesserung der Performance bei und verringern die Notwendigkeit manueller Einstellungen.

Regelsysteme, einschließlich der PID-Regler, erleben durch die Fortschritte im Bereich der künstlichen Intelligenz (AI) und des maschinellen Lernens (ML) gegenwärtig eine regelrechte Revolution. KI-basierte PID-Algorithmen können aus Daten lernen, das Verhalten von Systemen vorhersagen und die Regelparameter in Echtzeit optimieren, was robustere und adaptivere Regelstrategien ermöglicht.

PID-Regler sind dabei, sich zu verteilten Regelsystemen (Distributed Control Systems, DCS) zu entwickeln, bei denen mehrere Regler innerhalb eines vernetzten Ökosystems kommunizieren und zusammenarbeiten. Durch die Förderung der dezentralen Entscheidungsfindung, die Erhöhung der Fehlertoleranz und die Verbesserung der Skalierbarkeit steigern DCS die Robustheit und Flexibilität von Systemen.

Integration mit Datenerfassungssystemen

Die PID-Regelalgorithmen können in Datenerfassungssysteme von Dewesoft integriert werden. Das Dewesoft-Sortiment umfasst neben High-Speed-Datenerfassungssystemen wie SIRIUS auch industrielle Baureihen wie IOLITE, die Datenerfassungs- und Echtzeit-Steuerungsfunktionen in einem Gerät vereinen. Dank der EtherCAT-Technologie können diese Geräte verkettet und präzise synchronisiert werden. Der PID-Betrieb steht in der mit den Geräten gelieferten Software DewesoftX als Mathematik-Modul zur Verfügung.

Fazit

PID-Regler sind der Inbegriff von Präzision und Vielseitigkeit in Regelsystemen und bieten einzigartige Regelungsmöglichkeiten für verschiedenste Prozesse und Anwendungen. Indem sie die Mechanismen, Anwendungs- und zukünftigen Entwicklungsmöglichkeiten von PID-Reglern eingehend untersuchen, können Ingenieure deren volles Potenzial ausschöpfen, um die Steuerungsleistung zu optimieren und die Innovation in einer sich ständig weiterentwickelnden technologischen Landschaft voranzutreiben.