Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Modaltest und -analyse eines Flugzeugpropellerblatts

Giuseppe Basile and Giacomo Paris, Mechanical Engineering students

University of Trieste, Department of Engineering and Architecture

May 5, 2025

Vor-Ort-Schwingungsmessungen mit Beschleunigungssensoren liefern wichtige Daten für die Analyse der inhärenten Dynamik eines Systems. Wir führten mit Dewesoft-Tools eine Modalanalyse eines Flugzeugpropellerblatts durch und ermittelten dabei seine Resonanzfrequenzen und Schwingungsmoden. Durch Messungen können wir das dynamische Verhalten der Struktur besser verstehen und – noch wichtiger – den grundlegenden Wert experimenteller Messungen demonstrieren.

Wie schon Kelvin sagte: „Was man nicht messen kann, kann man nicht verbessern“. Messungen ermöglichen es Ingenieuren, Entscheidungen auf Grundlage von Fakten statt Meinungen zu treffen. Die Kenntnis des aktuellen Zustands eines Prozesses ist eine notwendige Voraussetzung für die Vorhersage seiner Entwicklung und somit auch für seine Optimierung. Tatsächlich lassen sich mit experimentellen Messungen Fragen beantworten, die noch gar nicht gestellt wurden.

Instrumentierung zur Datenerfassung bei Modaltests

Ein Modaltest wird im Allgemeinen durchgeführt, indem die Struktur mit einem Impulshammer oder einem Schwingerreger angeregt und dann die Schwingungsantwort mit einem oder mehreren am untersuchten Körper befestigten Beschleunigungssensoren gemessen wird.

Wir führten unsere Messungen in einer kontrollierten Umgebung durch, genauer gesagt im technischen Labor der Fakultät für Ingenieurwissenschaften der Universität von Triest. Dabei verwendeten wir die folgende Messausrüstung:

8-kanaliges KRYPTON-Datenerfassungssystem von Dewesoft

Impulshammer mit IEPE-Kraftsensor

Einachsiger IEPE-Beschleunigungssensor

Konfiguration

Zunächst definierten wir in der DewesoftX-Software die verwendeten Sensoren, nämlich:

Impulshammer

Erster Beschleunigungssensor (acc 1)

Zweiter Beschleunigungssensor (acc 2)

Zudem entschieden wir, nur IEPE-Sensoren einzusetzen und beim Impulshammer eine Kraft [N] als physikalische Messgröße zu verwenden. Dann stellten wir die Sensorempfindlichkeit auf 20 mV/N für den Hammer und 10 mV/N für die Beschleunigungssensoren ein.

Für die Durchführung der Modalanalyse wählten wir ein Testmodul aus und aktivierten es, und zwar konkret den Modaltest, ein mathematisches Modul zur Berechnung der Übertragungsfunktion zwischen zwei Signalen.

Für eine korrekte Analyse ist es entscheidend, die Option „Wandernder Hammer/Antwortgruppen“ zu aktivieren. Zusätzlich markierten wir die Option „Berechnete Gruppen erhalten“, um beim Wechsel zu einer neuen Messung die Ergebnisse der vorherigen Messungen nicht zu verlieren. Das entsprechende Konfigurationsfenster sollte also folgendermaßen aussehen:

Nun befassten wir uns mit den Erfassungsparametern unseres Systems. Hier können wir die Auflösung festlegen, d. h. den Frequenzabstand zwischen benachbarten Spektrallinien unseres Spektrums. Wir setzten den Wert auf 4096, woraus sich eine Erfassungsdauer von 1,64 s ergab.

Ein wesentlicher Parameter ist die Abtastrate, also die Frequenz, mit der ein Signal abgetastet und in das Datenerfassungssystem eingespeist wird. Gemäß dem Nyquist-Theorem muss die Abtastfrequenz mindestens das Doppelte der höchsten Frequenz des zu untersuchenden Phänomens betragen. Eine erste Schätzung möglicher natürlicher Blattfrequenzen kann im Bereich von hundert bis tausend Hz liegen.

Daher wählten wir eine Abtastfrequenz von 5000 Hz. Da wir die Schwingungsmoden des Propellerblatts bis 1500 Hz betrachten wollten, mussten wir mit mindestens 3000 Hz abtasten. Wir entschlossen uns jedoch, diese Grenze zu erhöhen, um eine ausreichende Fehlermarge zu haben.

Im Bereich „Anregung“ gaben wir die Anzahl der Knoten ein, die mit dem Hammer angeschlagen werden sollten, und definierten den Trigger.

Wir konfigurierten den Trigger so, dass die Datenerfassung und -verarbeitung begann, sobald am Eingangskanal ein bestimmter durch den Hammer aufgebrachter Kraftpegel anlag. Wir setzten den Triggerwert auf 5 N und aktivierten die automatische Wiederauslösung, um pro Knoten exakt drei Hammerschläge nacheinander auszuführen.

Darüber hinaus ist es möglich, ein Zeitfenster zu definieren. In unserem Fall verwendeten wir ein Kraftfenster, das bei Anwendung auf das erfasste Signal durch die Reduzierung spektraler Leckeffekte die spektrale Auflösung sowie die Datenqualität der Modalanalyse verbessert.

Im Bereich „Antwort“ gaben wir die passenden Antwortkanäle für die Beschleunigungssensoren ein:

1) erster Beschleunigungssensor (acc 1)

2) zweiter Beschleunigungssensor (acc 2)

Beide Sensoren mussten in derselben Gruppe konfiguriert werden, um die Beschleunigung gleichzeitig messen zu können.

Im Bereich „Ausgangskanäle“ gibt es mehrere Begriffe, für die die Software den Zustand An anzeigt und die Beachtung verdienen:

FRF H1: In diesem Fall gab es kein Rauschen am Eingang, was die Messungen genauer macht. Es wurde angenommen, dass sämtliches Rauschen am Ausgang vorhanden war.

Gewöhnliche Kohärenz: Kohärenz ist ein numerischer Wert zwischen 0 und 1, der den Grad der Linearität zwischen zwei korrelierten Signalen misst.

Gewöhnliche Mode-Indikator-Funktion (MIF): Ein Tool, das in der Modalanalyse verwendet wird, um die Resonanzfrequenzen von Propellerblättern zu identifizieren.

Der MIF-Wert kann in DewesoftX angezeigt werden (siehe Abb. 8).

Im Geometrie-Editor schließlich definierten wir die Geometrie unserer Struktur, indem wir die Knoten für die Anregung mit den Impulshammer markierten.

Vorgehensweise

Nach der vollständigen Konfiguration der Software mussten wir die Randbedingungen für unsere Struktur festlegen.

Zur Simulation einer freien Randbedingung verwendeten wir eine Schaumstoffunterlage (siehe Abb. 9).

Diese Randbedingung verursacht eine lokalisierte Dämpfung, die nicht gleichmäßig entlang der gesamten Struktur verteilt ist, sondern sich auf einen bestimmten Bereich konzentriert, nämlich die Basis des Blattes, die mit dem Schaumstoff in Kontakt steht.

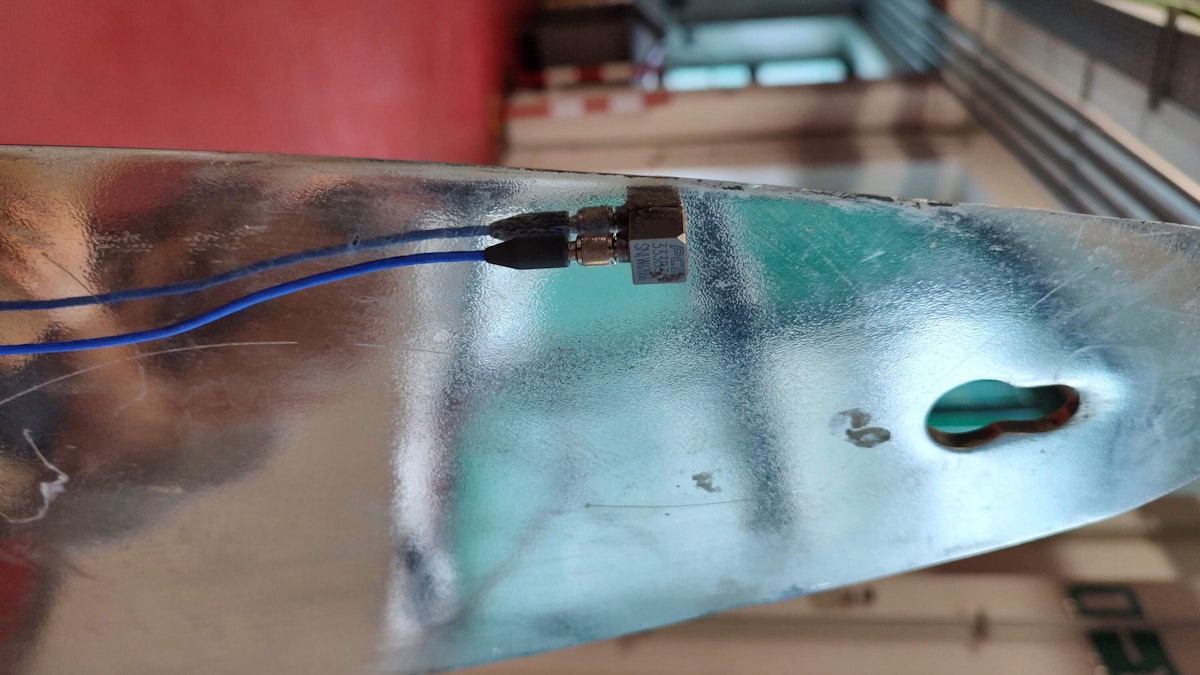

Dieser Effekt führt zur Ausbildung komplexer Moden: Die Knoten der Struktur schwingen nicht in Phase, sodass verschiedene Punkte des Propellerblatts ihre maximale Auslenkung zu unterschiedlichen Zeitpunkten erreichen, was eine Verzögerung der Schwingungsantwort zur Folge hat. Abb. 10 zeigt die Positionen der Beschleunigungssensoren.

Als Nächstes platzierten wir den Propeller auf dem Schaumstoff und befestigen die Beschleunigungssensoren mit Bienenwachs an der Struktur.

Nun konnten wir die Messungen mit dem instrumentierten Hammer durchführen. Wir wandten eine Vorgehensweise an, die durchschnittlich drei Schläge pro Anregungspunkt und eine Wartezeit von 10 Sekunden zwischen den einzelnen Hammerschlägen vorsah. Diese Pause erlaubte es der Struktur, die Schwingungen nach jeder Anregung abzubauen und in den ursprünglichen Gleichgewichtszustand zurückzukehren.

Die Software ermöglicht die gleichzeitige Anzeige von:

Hammerschlägen über die Zeit

Hammerschlägen über die Frequenz

Sobald wir mit einer Messung zufrieden waren, fuhren wir mit der nächsten fort. Am Ende der Reihe von Hammerschlägen auf einen bestimmten Knoten ermöglicht die Software das sofortige Ablesen des FRF-Graphen in Bezug auf den jeweiligen Anregungspunkt.

Experimentelle Frequenzgangfunktionen (FRF) und Schwingungsmoden

An diesem Punkt angelangt, fuhren wir mit dem Modalanalysemodul der DewesoftX-Software fort:

Das Modul fordert dazu auf, eine bestimmte Anzahl von Frequenzgangfunktionen (FRF) zu verarbeiten, in unserem Fall 44. Sobald alle FRF importiert wurden, konnten wir sie uns ansehen und einen Frequenzbereich festlegen, in diesem Fall 160 Hz. Die gemittelte Frequenzgangfunktion ist in Abb. 11 dargestellt.

In DewesoftX können wir das AutoMAC (Modal Assurance Criterion) betrachten. „Auto“ in AutoMAC bedeutet, dass die beiden Modenformen aus demselben Test stammen.

Ein AutoMAC gleich eins zeigt an, dass die beiden Modenformen identisch sind, während ein gegen Null tendierender Wert bedeutet, dass sie unterschiedlich sind. Auf der Hauptdiagonale ist der Wert 1, da wir zwei identische Modenformen vergleichen.

Die in Abb. 13 beschriebenen Frequenzen sind die Eigenfrequenzen unter Berücksichtigung der Dämpfung. Das Modalanalysemodul in DewesoftX berechnet auch die Dämpfungsverhältnisse für jede Mode.

Fazit

Nun konnten wir die Modenformen in der Software visualisieren. Wir erfassten die Schwingungsantwort des Propellerblatts sorgfältig, indem wir unseren Versuchsaufbau mit einem Impulshammer, einachsigen Beschleunigungssensoren und dem KRYPTON-Datenerfassungssystem von Dewesoft konfigurierten. Der Prozess umfasste eine präzise Kalibrierung und Triggerung, um die Genauigkeit und Integrität der Daten zu gewährleisten. Wir optimierten kritische Parameter wie Auflösung und Abtastrate, um den relevanten Frequenzbereich zu erfassen und sicherzustellen, dass unsere Analyse umfassend und zuverlässig war.

Die Verwendung einer Schaumstoffunterlage zur Simulation einer freien Randbedingung führte zu einer lokalisierten Dämpfung, was komplexe Schwingungsmoden hervorhob und die Bedeutung realistischer Versuchsbedingungen unterstrich. Die mit der DewesoftX-Software verarbeiteten Ergebnisse lieferten klare Einblicke in die Frequenzgangfunktionen (FRF), Dämpfungsverhältnisse und Modenformen des Blattes.

In unserer Modalanalyse eines Flugzeugpropellerblatts identifizierten wir erfolgreich dessen Resonanzfrequenzen und Schwingungsmoden mittels Vor-Ort-Schwingungsmessungen mit Beschleunigungssensoren. Das Dewesoft-System ermöglichte es uns, das dynamische Verhalten des Blattes genau zu messen und zu analysieren.

Dieser experimentelle Ansatz unterstreicht die wesentliche Rolle genauer Messungen in der Ingenieurwissenschaft, im Einklang mit Kelvins Prinzip, dass Verbesserung die Fähigkeit zu exakten Messungen voraussetzt.