Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Kalibrierung von Beschleunigungssensoren für Sitzkomforttests in Zügen gemäß ISO 8041-1

Ane Etxezarreta

Mondragon University Higher Polytechnic School, CETEST

February 19, 2025

Die Gewährleistung des Fahrgastkomforts in Schienenfahrzeugen erfordert strenge Tests zur Messung und Bewertung von Sitz- und Rückenlehnenschwingungen. Die Zuverlässigkeit dieser Messungen wird durch die Einhaltung der relevantem internationalen Normen wie ISO 2631-1 und ISO 8041-1 gewährleistet. Beschleunigungssensoren für Sitzkomfortmessungen ermöglichen eine präzise Bewertung der Fahrzeugbewegung und ihrer Auswirkungen auf das menschliche Wohlbefinden. Ihre Kalibrierung ist entscheidend für die Erstellung eines aussagekräftigen Komfortindexes, der die tatsächlichen Fahrgasterfahrungen widerspiegelt. CETEST hat ein neues Verfahren zur Kalibrierung dieser Sensoren entwickelt, das Datenerfassungs- und Analyseinstrumente von Dewesoft nutzt.

Die 1997 gegründete und offiziell anerkannte Universität Mondragón (bask.: Mondragon Unibertsitatea, MU) ist eine gemeinnützige genossenschaftliche Privatuniversität in der spanischen Autonomen Gemeinschaft Baskenland. Die Polytechnische Hochschule Mondragón (Mondragón Goi Eskola Politeknikoa, MGEP) ist eine Forschungsgenossenschaft, die sowohl in diese Universität als auch in die Mondragón Corporación Cooperativa integriert ist. Ihr Forschungsmodell umfasst Forschungs-, Ausbildungs-, Entwicklungs- und Innovationsaktivitäten.

Zu den Forschungsbereichen der MGEP gehören fortschrittliche Verfahren zur Materialumwandlung, mechanisches Verhalten und Produktdesign, neue und fortschrittliche Materialien, Informations- und Kommunikationstechnologien, Organisation und Industriemanagement. MGEP-Studierende haben die Möglichkeit, in Teilzeit für Unternehmen zu arbeiten. In meinem Fall fiel die Wahl auf CETEST.

CETEST ist ein Test- und Analysezentrum mit Sitz im Baskenland, das weltweit Test-, Engineering- und Überwachungsdienstleistungen anbietet. Als vollständig akkreditiertes, unabhängiges Testlabor deckt es Aktivitäten wie Designverifizierung, Modellvalidierung, Entwicklungstests sowie Fehlersuche und -diagnose ab.

CETEST wurde 2007 als unabhängiger Anbieter von Prüfdienstleistungen gegründet und unterstützt seitdem führende Unternehmen im Eisenbahnsektor weltweit bei Zulassungsverfahren für neue und generalüberholte Fahrzeuge, Komponenten und Systeme.

Das Thema – Komforttests

Komforttests an Schienenfahrzeugen sind umfassende Prüfverfahren, die eine angenehme und sichere Fahrgasterfahrung während der Zugfahrt gewährleisten sollen. Dabei wird besonderer Wert auf präzise und standardisierte Messungen von Sitz- und Rückenlehnenschwingungen gelegt.

Das Fahrverhalten wird maßgeblich von Parametern wie Geschwindigkeit, Beladung, Federung, Gleiszustand und Layout beeinflusst. Alle diese Faktoren wirken sich auf den Fahrgastkomfort aus. Daher wurden die Tests gemäß den jeweiligen Bewertungsbedingungen und den in internationalen Normen definierten Verfahren durchgeführt.

Bei der Durchführung der Tests nutzten wir eine Kombination spezialisierter Messinstrumente, darunter auch Sitzkomfort-Beschleunigungssensoren, um die Fahrzeugbewegungen zu bewerten und die für die Wahrnehmung des menschlichen Komforts relevanten Größen zu messen. Diese Messdaten wurden anschließend verarbeitet, um den Komfortindex zu ermitteln und die Einwirkung der Fahrzeugschwingungen auf die Fahrgäste zu bewerten. Darüber hinaus mussten die verwendeten Sensoren nach ISO 8041-1 kalibriert werden, um die Anforderungen der Norm ISO 2631-1 zu erfüllen.

Relevante Normen

Überblick über die relevanten Normen für die Kalibrierung von Beschleunigungssensoren für Sitzkomforttests in Zügen:

ISO 8041-1 (Schwingungseinwirkung auf den Menschen – Messeinrichtung): Diese Norm legt die Anforderungen für Instrumente zur Schwingungsmessung nach Normenreihe ISO 2631 und verwandten Normen fest.

ISO 2631-1 (Mechanische Schwingungen und Stöße – Bewertung der Einwirkung von Ganzkörper-Schwingungen auf den Menschen): Dieser und die folgenden Teile der Norm definieren die Kriterien für die Bewertung der Einwirkung von Ganzkörper-Schwingungen auf den Menschen und stellen sicher, dass die Beschleunigungssensoren die für das Wohlbefinden und die Gesundheit der Fahrgäste relevanten Schwingungen erfassen.

EN 12299:2009 (Bahnanwendungen - Fahrkomfort für Fahrgäste - Messung und Auswertung): Diese Norm enthält detaillierte Richtlinien für die Messung und Bewertung des Fahrgastkomforts in Schienenfahrzeugen und gewährleistet die präzise Erfassung relevanter Daten durch Beschleunigungssensoren.

ISO 10326-1:2017 (Mechanische Schwingungen - Laborverfahren zur Bewertung der Schwingungen von Fahrzeugsitzen - Teil 1: Grundlegende Anforderungen): Diese Norm standardisiert die Bewertungsverfahren für Sitzschwingungen, um konsistente und zuverlässige Messungen zu gewährleisten.

ISO 16063-21:2003 (Verfahren zur Kalibrierung von Schwingungs- und Stoßaufnehmern '. Teil 21: Schwingungskalibrierung durch Vergleich mit einem Referenzaufnehmer): Diese Norm stellt die präzise Kalibrierung von Beschleunigungssensoren durch den Vergleich mit einem Referenzaufnehmer sicher und gewährleistet so die Messgenauigkeit.

Anwendung

Die „Komfortnorm“ ISO 2631-1 erfordert spezielle Beschleunigungssensoren zur Messung von Sitz- und Rückenlehnenschwingungen. Diese Sensoren müssen in der Lage sein, Beschleunigungen in drei Achsen im Frequenzbereich von 0 Hz bis 160 Hz präzise zu erfassen. Die Norm EN 12299 schreibt vor, dass die Übertragungsfunktion dieser Sensoren im gesamten Messfrequenzbereich zwischen 0,4 Hz und 100 Hz linear sein muss (innerhalb einer Toleranz von ±0,5 dB). Nach diversen Tests und Vergleichen wurde der für diese spezifische Anwendung am besten geeignete Beschleunigungssensor ausgewählt.

Das Prüfverfahren zur Gewährleistung des Fahrgastkomforts folgt den Vorgaben der Norm ISO 2631-1, und auch das Kalibrierverfahren für die verwendeten Sensoren ist normiert. Bisher kalibrierten wir Beschleunigungssensoren nach ISO 16063-21, dieses Verfahren erfüllt jedoch nicht die Anforderungen für Beschleunigungssensoren, die in Komforttests verwendet werden.

Die zentralen Herausforderungen in diesem Projekt bestanden darin, einen geeigneten Sensor mit einem präzisen Frequenzgang im geforderten Frequenzbereich auszuwählen, eine passende Halterung für den Einbau in den Sitz zu konstruieren und einfache Anschlüsse einzurichten. So wäre es möglich, die Sitzkomfort-Beschleunigungssensoren gemäß den Normen ISO 2631-1 und ISO 8041-1 kalibrieren – und das zu geringeren Kosten im Vergleich zu kommerziellen Dienstleistungen.

Unsere Lösung

Verwendete Hard- und Software

Referenz-Beschleunigungssensor

Stromversorgung für den Referenz-Beschleunigungssensor

Beschleunigungssensor (Prüfling)

Vertikal-Schwingerreger

Leistungsverstärker

Positionsregler

Schwingungskontrollsystem

Kalibriersoftware

SIRIUSe-HD-16xSTGS

DewesoftX

Sensorinstallation

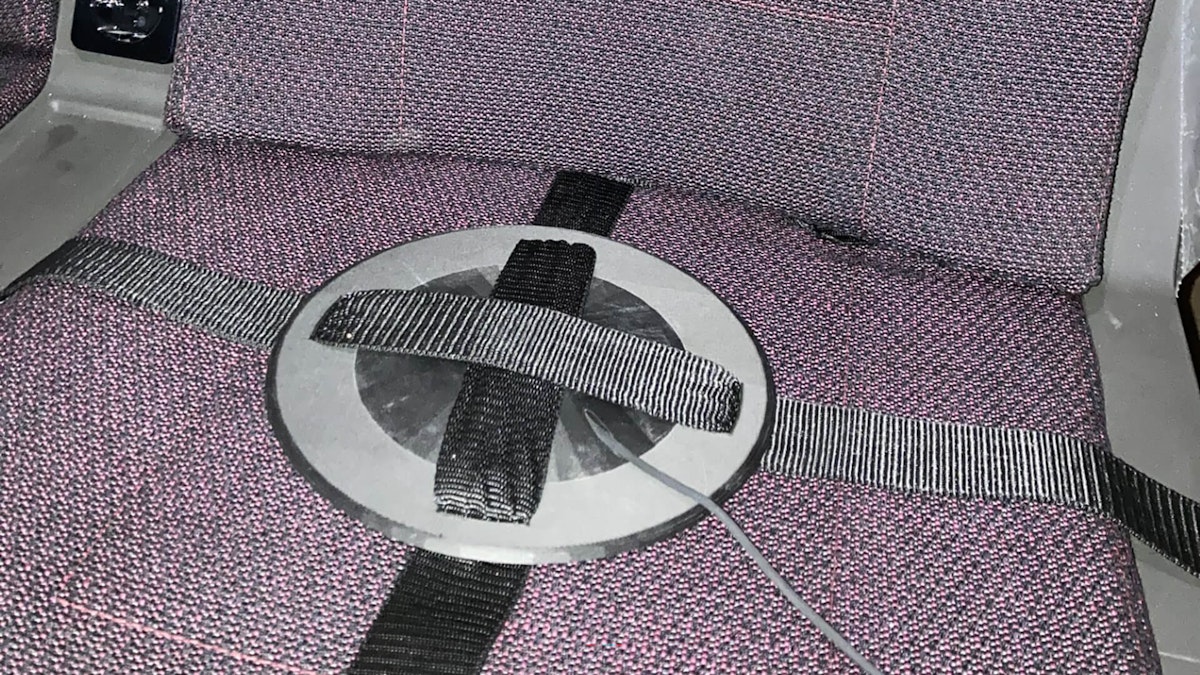

Für Laborschwingungstests an Fahrzeugsitzen müssen die Beschleunigungssensoren gemäß der Norm ISO 10326-1 montiert und der zu kalibrierende Sensor zentriert auf einer Montagescheibe befestigt werden. Wir entwickelten eine Halterung entsprechend den in der Norm vorgegebenen Maßen und fertigten diese mittels 3D-Druck an, um den Sensor darauf zu montieren.

Nach der korrekten Montage des Beschleunigungssensors auf der Halterung installierten wir diese – wie in Abb. 4 blau dargestellt – in der Sitzlehne. Während der Tests erfasste der Sensor die Beschleunigung entlang aller drei Achsen.

Sensorsignalmessung

Da es sich um triaxiale Sensoren handelte und jede Sensorachse separat analysiert werden musste, war es erforderlich, das Sensorsignal in drei separate Ausgangssignale zu teilen. Zu diesem Zweck entwickelten wir eine Verteilerbox und stellten die erforderlichen Verbindungen her (siehe Abb. 5).

Kalibrierverfahren

Wir kalibrierten die Sensoren mithilfe der Side-by-side-Methode. Dabei wird der zu kalibrierende Sensor mit einem zuvor kalibrierten Referenz-Beschleunigungssensor verglichen, dessen Korrekturwerte und Unsicherheiten bekannt sind.

Neben dem Referenz-Beschleunigungssensor benötigten wir einen Kalibrierprüfstand zur Erzeugung von Schwingungen mit definierten Amplituden und Frequenzen sowie ein Thermo-Hygrometer zur Erfassung der Umgebungsbedingungen.

Die Messkette bestand aus zwei Teilen. Zunächst musste der Kalibrierprüfstand montiert und angeschlossen werden, dann wurden die Beschleunigungssensordaten mithilfe der DewesoftX-Software kalibriert.

Auf dem Kalibrierprüfstand befestigten wir den zu kalibrierenden Sensor an der Oberseite des beweglichen Teils. Der Sensor wurde dafür aus seiner ursprünglichen Halterung entfernt. Der Referenzsensor wurde mit zwei Schrauben an der Unterseite angebracht (siehe Abb. 6).

Da jeder Sensor in drei Achsen kalibriert werden mussten, wurden die Sensoren in drei verschiedenen Ausrichtungen am Prüfstand angebracht (siehe Abb. 7).

Zum Konditionieren des zu kalibrierenden Sensors und Erfassen des Sensorsignals verwendeten wir ein Gerät des Typs Dewesoft SIRIUS. Für die Kalibrierung jedes Sensors mussten dieselben Geräte und Kanäle verwendet werden, die auch später während der Tests mit dem Sensor verbunden werden sollten.

SIRIUS modular ist ein vielseitiges Datenerfassungssystem mit High-End-Signalaufbereitungsverstärkern, das fast alle Signal- und Sensortypen unterstützt. Das SIRIUS-Gerät wurde zunächst an die Stromversorgung angeschlossen und per USB mit dem Computer verbunden (siehe Abb. 8).

Anschließend verbanden wir das Ausgangssignal jeder Sensorachse mit dem entsprechenden Kanal.

Nachdem alle Verbindungen hergestellt waren, konfigurierten wir die Kanäle mithilfe des Humanschwingungsmoduls der DewesoftX-Software. Die anzuwendenden Gewichtungsfaktoren hängen vom Einsatzbereich der Komforttests ab. Abb. 10 zeigt die für sitzende Fahrgäste in jeder Achse anzuwendenden Frequenzgewichtungen gemäß ISO 8041-1.

Die Anforderungen für die Umgebungsbedingungen für die Testdurchführung sind in Abschnitt 13.2 der Norm ISO 8041-1 festgelegt.

Messungen

Wir unterteilten die Kalibrierung in drei verschiedene Abschnitte. Zunächst berechneten wir die neue Empfindlichkeit, dann analysierten wir die Amplitudenlinearität, und schließlich maßen wir den Frequenzgang des Sensors.

Berechnung der neuen Empfindlichkeit

Der erste Schritt der Kalibrierung bestand darin, die Empfindlichkeit anzupassen. Dazu wurde der Prüfstand mit der Referenzfrequenz und -beschleunigung angeregt, und die gemessene Sensorantwort wurde mit der theoretischen Antwort verglichen, die der Sensor unter Referenzbedingungen liefern sollte.

Der neue Empfindlichkeitswert wurde berechnet, indem die gemessene Antwort mit dem in der vorherigen Kalibrierung erfassten Empfindlichkeitswert verglichen wurden. Dabei wurde die unter den Referenzbedingungen erwartete Antwort berücksichtigt.

Amplitudenlinearität bei der Referenzfrequenz

Als Nächstes mussten wir die Frequenz auf dem Referenzwert von 15,85 Hz halten, um die Amplitudenlinearität zu bestimmen. Dazu veränderten wir den Beschleunigungswert schrittweise und zeichneten die Sensorantwort für jeden Punkt auf. Die Anregung, der der Sensor ausgesetzt wurde, ist in Abb. 11 dargestellt.

Frequenzgang

Zur Bestimmung des Frequenzgangs wurde die Beschleunigung auf den Referenzwerten gehalten und die Frequenz geändert, während wir die Sequenz gemäß der in Abb. 12 dargestellten Abbildung fortsetzten.

Ergebnisse

Nach Abschluss aller Messungen wurden die gewichteten Ergebnisse der Amplitudenlinearität und des Frequenzgangs des Sensors aufgezeichnet (siehe Diagramme in Abb. 13 und 14).

Abschließend berechnen wir die Empfindlichkeit, den Fehler und die Unsicherheit des Sensors anhand der gemessenen Werte. Dabei berücksichtigten wir die verschiedenen Fehler für die Amplitudenlinearität und den Frequenzgang.

Fazit

Kommerzielle Sensoren hätten bei niedrigen Frequenzen möglicherweise besser auf die einzuhaltenden Grenzwerte reagiert. Die verfügbaren Modelle waren jedoch zu teuer. Daher wurde die Option in Erwägung gezogen, einen triaxialen Miniatur-Beschleunigungssensor zu verwenden, die erforderlichen Halterungen zu entwerfen und ein internes Kalibrierverfahren zu definieren, da bereits ein Kalibrierprüfstand für Beschleunigungssensoren vorhanden war.

In diesem Sinne entwarfen wir eine neue Halterung zur Positionierung des Sensors gemäß ISO 10326-1 und entwickelten eine neue Anschlussbox zur Konditionierung der drei Kanäle.

Darüber hinaus definierten und entwickelten wir ein neues Kalibrierverfahren, das in Bezug auf die Berechnung der Empfindlichkeit, der Amplitudenlinearität zur Referenzfrequenz und des Frequenzgangs mit den zugehörigen Unsicherheitsberechnungen den Anforderungen der Norm ISO 2631-1 entspricht.