Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Prüfung der Crashbox-Einheit und Modellvalidierung bei einem Formel-SAE-Rennwagen

Matteo Pippa und Davide Zanchetta

Race UP team, University of Padua

September 26, 2025

Dem Regelwerk entsprechend müssen alle Formel-SAE-Rennwagen mit einer Crashbox-Einheit am vordersten Teil des Chassis (Bulkhead) ausgestattet sein. Diese Baugruppe dient dem Schutz der Beine des Fahrers bei einem Frontalaufprall. Sie besteht aus der auch als Aufpralldämpfer oder Schockabsorber bezeichneten eigentlichen Crashbox (Impact Attenuator, IA) und einer Anti-Intrusions- oder Eindringschutzplatte (Anti-Intrusion Plate, AIP). In der Entwurfsphase verwendeten die Studenten der Universität Padua ein mathematisches Modell, um die Einhaltung der Vorgaben des Reglements zu überprüfen. Dann validierte das Race UP Team sein Modell mittels einer Fallturm-Testkampagne, bei der mit Unterstützung von Dewesoft die aufgetretenen Beschleunigungen und die Schäden an der Baugruppe ermittelt wurden.

Die Formula SAE, ein renommierter Wettbewerb, der 1981 ins Leben gerufen wurde, zieht Studierende von Universitäten aus aller Welt an. Diese entwickeln und konstruieren einen einsitzigen Rennwagen (Monoposto) und demonstrieren dabei ihre technischen Fähigkeiten und ihr ingenieurwissenschaftliches Know-how. Die Endplatzierungen werden von hochkarätigen Experten aus der Automobilindustrie ermittelt, indem sie die sogenannten statischen Disziplinen oder Static Events, also das Design, das Kostenmanagement und die Erstellung eines wirtschaftlich nachhaltigen Produktionsmodells, beurteilen.

Dadurch, dass der Wettbewerb vielfältige Fähigkeiten erfordert, die sich über verschiedene Disziplinen wie Technik, Design, Projektmanagement und Kostenanalyse erstrecken, stellt er für Studierende verschiedener Fachbereiche eine hervorragende Ausgangsbasis für den Einstieg ins Berufsleben dar. Die Performance der Fahrzeuge in den sogenannten dynamischen Disziplinen oder Dynamic Events ist ein Schlüsselfaktor für die Platzierungen im Wettbewerb. Bei ihnen werden die Längs-, Quer- und Gesamt-Performance sowie die Zuverlässigkeit der Fahrzeuge getestet.

An der Universität Padua wurde der Wettbewerb im Jahr 2003 von Prof. Giovanni Meneghetti eingeführt, wobei das Race UP Team zunächst nur in der Kategorie „Klassische Verbrennungsmotoren“ teilnahm. Im Jahr 2016 begann man parallel dazu mit der Entwicklung eines vollelektrischen Monoposto. Dieser nahm in der Saison 2023 an den Wettbewerben Formula ATA (Italien) und Formula Student East (FS East, Ungarn) teil und erzielte folgende Ergebnisse:

1. Platz in der Kategorie Kostenanalyse bei der Formula ATA

3. Platz in der Kategorie Beschleunigung bei der Formula ATA

4. Platz in der Gesamtwertung bei der Formula ATA

8. Platz in der Gesamtwertung bei der FS East

SGe-06 – der elektrische Prototyp

Der Race-UP-Rennwagen SGe-06 ist der sechste elektrische Prototyp der Universität Padua. Er wurde im akademischen Jahr 2022/2023 vom Elektro-Team entwickelt.

Der Wagen besitzt vier Elektromotoren und eine Karosserie aus Kohlefaser, um seine Stabilität und Leichtigkeit sowie die direkte Leistungsübertragung auf die Straße zu gewährleisten.

Wir überarbeiteten die aerodynamischen Elemente des vorherigen Prototyps, um einen höheren Anpressdruck zu erzielen. Außerdem aktualisierten wir die grafischen Schnittstellen des Lenkrads, um dem Fahrer die Überwachung aller wichtigen Fahrparameter zu erleichtern, und verbesserten das Telemetriesystem, um die Daten an die Boxen zu übertragen, wo sie in Echtzeit analysiert werden.

Der SGe-06 ist der erste elektrische Prototyp des Teams der Universität Padua, der den Ausdauertest beendet hat. So gelang es uns, beim FS EAST-Wettbewerb auf dem Hungaroring die beste Platzierung unter allen italienischen Teams zu erreichen.

Fakten zum Rennwagen SGe-06

| Specification | Detail |

|---|---|

| Gewicht | 208 Kg |

| Aufhängung | Push-Rod-Aufhängung |

| Räder | OZ 10" rims |

| Antrieb | Vier Synchronmotoren mit je 35 kW |

| Rahmen | Kohlefaser-Monocoque, 19,8 kg |

| Bodendruck (bei voller Geschwindigkeit | 560N, 15 m/s |

Das Monocoque

Der elektrische SGe-06 verfügt über ein charakteristisches Kohlefaser-Monocoque mit einer Sandwich-Paneel-Struktur, die das Chassis des Wagens bildet. Verbundwerkstoffe spielen im Automobilrennsport dank ihrer außergewöhnlichen Leichtigkeit und Steifigkeit eine herausragende Rolle.

Die Crashbox-Einheit ist ein wesentlicher Bestandteil des Chassis, das das Team entworfen und entwickelt hat. Der Formula-SAE-Konstruktionswettbewerb fordert eine Crashbox im Frontbereich des Rennwagens, deren Aufgabe es ist, bei einem Frontalaufprall durch progressive Verformung den größten Teil der kinetischen Energie des Fahrzeugs zu absorbieren.

Die Teams müssen ihre maßgefertigten Konstruktionen einem physischen Test unterziehen, um nachzuweisen, dass die Crashbox mindestens 7350 Joule Energie absorbiert. Bei einem Fahrzeug mit einer Masse von 300 kg, das mit einer Geschwindigkeit von 7,0 m/s auf eine starre Barriere prallt, sollte die mittlere Beschleunigung 20 g und die Spitzenbeschleunigung 40 g nicht überschreiten.

Vorgaben des Formula-SAE-Regelwerks für die Crashbox

Wir führten einen Crashtest durch, um unser Design und die Einhaltung der Vorgaben des Regelwerks zu überprüfen. Das Regelwerk der Formula SAE umfasst in Bezug auf die Positionierung und Anbringung der Crashbox-Einheit die folgenden Vorgaben:

Die Crashbox (IA) muss vor dem Monocoque positioniert sein. Die Mindestmaße betragen 100 mm für die Höhe sowie jeweils 200 mm für die Länge und Breite.

Die Bodenfreiheit der IA muss an allen Stellen mindestens 350 mm betragen. Sie muss eine geschlossene Front haben und darf beim Aufprall nicht in das Chassis eindringen.

Die IA muss sicher und direkt an der Anti-Intrusionsplatte (AIP) befestigt sein und einen geringeren Querschnitt als die AIP selbst haben. Die Befestigung zwischen IA und AIP muss mit Schrauben oder Klebstoffen erfolgen, die bestimmten Belastungen standhalten.

Die AIP muss direkt am Monocoque befestigt sein und darf nicht seitlich über dessen Frontprofil hinausragen. Die Befestigung zwischen AIP und Monocoque kann geschraubt, geklebt oder geschweißt sein.

Die IA-Einheit

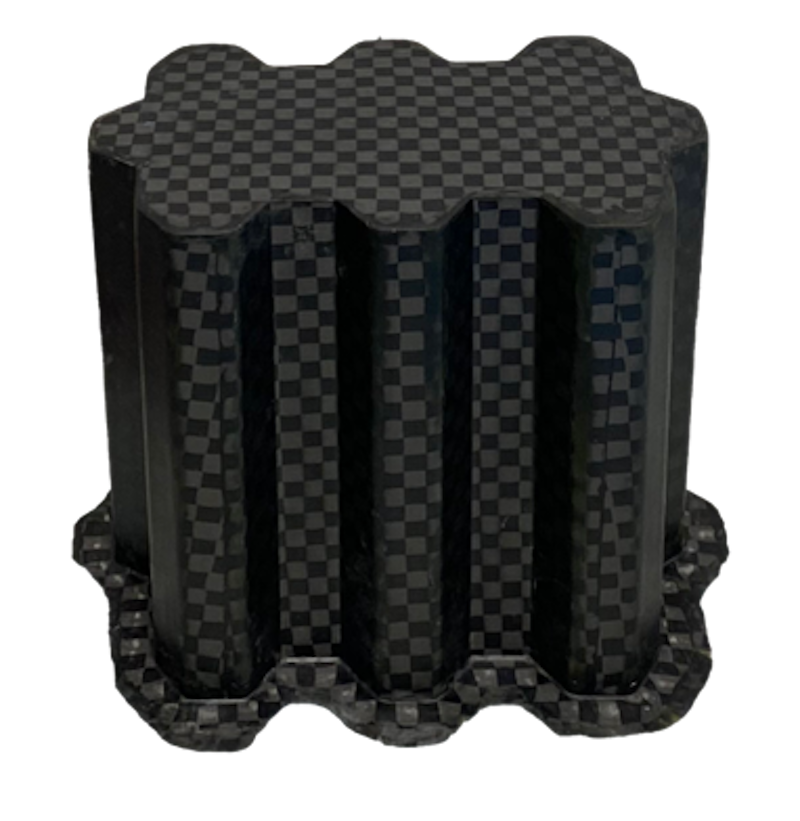

In den letzten Jahren haben wir, das Race UP Team Electric, eine vollständig von uns selbst entworfene IA-Einheit entwickelt. Nach mehreren Entwurfsiterationen stellten wir die Baugruppe komplett aus Kohlefaser her, was sie unglaublich leicht macht und gleichzeitig eine hohe Effizienz für die vorgesehene Funktion gewährleistet.

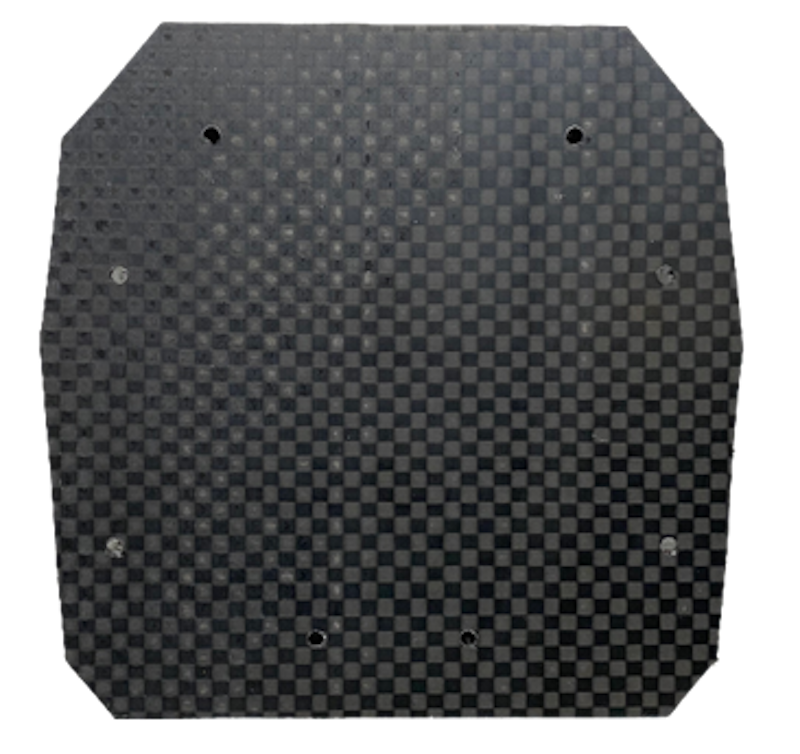

Unser AIP ist eine einfache Platte aus 14 Lagen GG 200 P X1 120 T300 und GG 200 P WS T700, zwei verschiedenen Arten von Kohlefasergewebe.

Unsere IA weist eine pyramidenstumpfförmige Geometrie auf, die vollständig mit sechs Lagen aus GG 200 P WS 100 T700 unterschiedlicher Stärke laminiert ist.

Für die Verbindung zwischen der IA und der AIP verwendeten wir einen schlagzähen, hochtemperaturbeständigen Epoxidharzklebstoff mit dem Handelsnamen Ergo 7440, den wir zwischen der Oberfläche des IA-Flansches und der AIP-Basis auftrugen.

Nach ihrer Herstellung mussten wir die IA-Einheit zur Validierung testen. Dem Regelwerk entsprechend musste bei diesem Text der Aufprall der Masse eines 300 kg schweren Fahrzeugs mit 7 m/s auf eine nicht nachgiebige starre Barriere simuliert werden, wobei die folgenden Anforderungen zu beachten waren:

Die mittlere Beschleunigung des Fahrzeugs durfte 20 g, die Spitzenbeschleunigung 40 g nicht überschreiten.

Die absorbierte Energie muss mindestens 7350 J betragen.

Zur Simulation dieser Bedingungen kann ein Fallturmtest durchgeführt werden, für den das Regelwerk eine Masse von mindestens 300 kg vorschreibt. In unserem Fall betrug die verwendete Masse 306 kg. Die Höhe wurde so gewählt, dass die erforderliche Geschwindigkeit, die geforderte absorbierte Energie und die gewünschten Spitzen- und Durchschnittsbeschleunigungen gewährleistet waren.

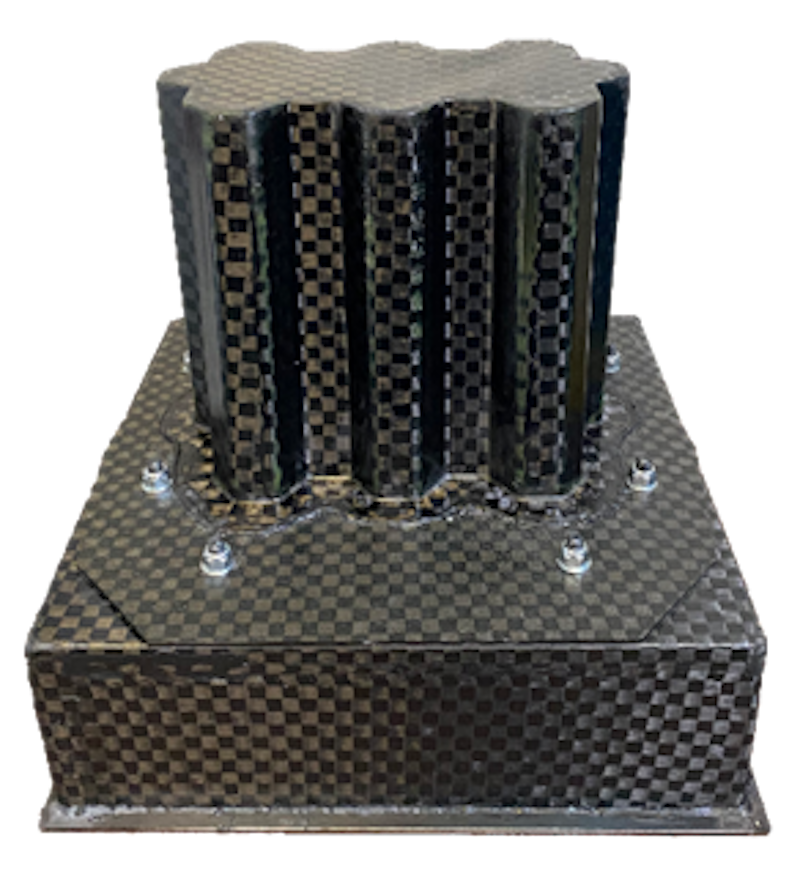

Die IA-Einheit musste für den Test zudem die folgenden Bedingungen erfüllen:

Die IA musste mit der gewählten Methode – in unserem Fall durch Kleben – an der AIP befestigt sein.

Die gesamte IA-Einheit musste an einer sockelähnlichen Vorrichtung befestigt sein, die den Frontbereich des Monocoque simuliert (siehe Abb. 4).

Auf diese Weise simulierte der Test auch die Art der Befestigung der IA-Einheit am Monocoque und das Verhalten des Frontbereichs des Monocoque beim Aufprall.

Messinstrumente

Zu Datenerfassungszwecken brachten wir einen IEPE-Beschleunigungssensor des Typs PCB Y356A16 am Ende der Masse an, die wir auf die IA-Einheit fallen ließen.

Die Anschlüsse konfigurierten und verdrahteten wir passend für das von Dewesoft bereitgestellte DAQ-Modul vom Typ SIRIUS-HD-16xLV das es uns erlaubte, Daten vom Beschleunigungssensor zu erfassen.

Gleichzeitig mit der Konfiguration des Datenerfassungsmoduls und des Beschleunigungssensors richteten wir auch eine GigE-Kamera des Typs DS-CAM-1100m von Dewesoft ein. So stellten wir die Synchronisation zwischen den Kamerabildern von der Verformung des Bauteils und den vom Beschleunigungssensor in Echtzeit erfassten Daten sicher. Die Kamera war für die Überprüfung eines Finite-Elemente-Modells erforderlich, das den Aufprall simuliert, um die entsprechenden Konstruktionsentscheidungen zu validieren.

Für die Datenerfassung während des Crashtests verwendeten wir Instrumente von Dewesoft und deren Software DewesoftX. Mit der gewählten Konfiguration konnten wir den Auslösezeitpunkt der Datenerfassung durch die Kamera festlegen und eine detaillierte Nachverarbeitung der Ergebnisse gewährleisten. Auf diese Weise war es uns möglich, die von der Kamera erfasste Zeitleiste mit der numerischen Modellsimulation zu vergleichen, die wir mit RADIOSS, einer kommerziellen Software aus der Altair HyperWorks Suite, durchgeführt hatten. Die vom Beschleunigungssensor erfassten Daten wurden dann als Vektor in Matlab importiert, um mithilfe eines vom Race-UP-Team entwickelten Skripts die benötigten Diagramme zu generieren.

Datenerfassung

Der Test fand am 24. Februar 2024 bei der Firma OZ Racing in einem speziellen Raum statt, in dem sich der Fallturm befand. Alle verwendeten Messinstrumente wurden von Dewesoft Italien zur Verfügung gestellt. Nach der Positionierung des Beschleunigungssensors auf der 306 kg schweren Masse wurden Probeläufe zur Erfassung von Daten für die Konfiguration der kompletten Dewesoft-Instrumentierung durchgeführt.

Die mit einer Bildrate von 1000 Hz arbeitende Kamera musste sorgfältig kalibriert und getestet werden, um ihre Lichtempfindlichkeit zu überprüfen und festzustellen, ob die Kohlefaserstruktur das Umgebungslicht reflektiert. Nach der Durchführung mehrerer Probeläufe zur Gewährleistung der korrekten Kommunikation zwischen den Sensoren konnten wir endlich beginnen. Da wir das Bauteil nur einmal zerstören konnten, um die entsprechenden Daten zu erfassen, war eine Wiederholung des Tests ausgeschlossen.

Schließlich aktivierten wir die Datenerfassungsinstrumente und ließen wenige Sekunden später die Masse auf die IA-Einheit fallen.

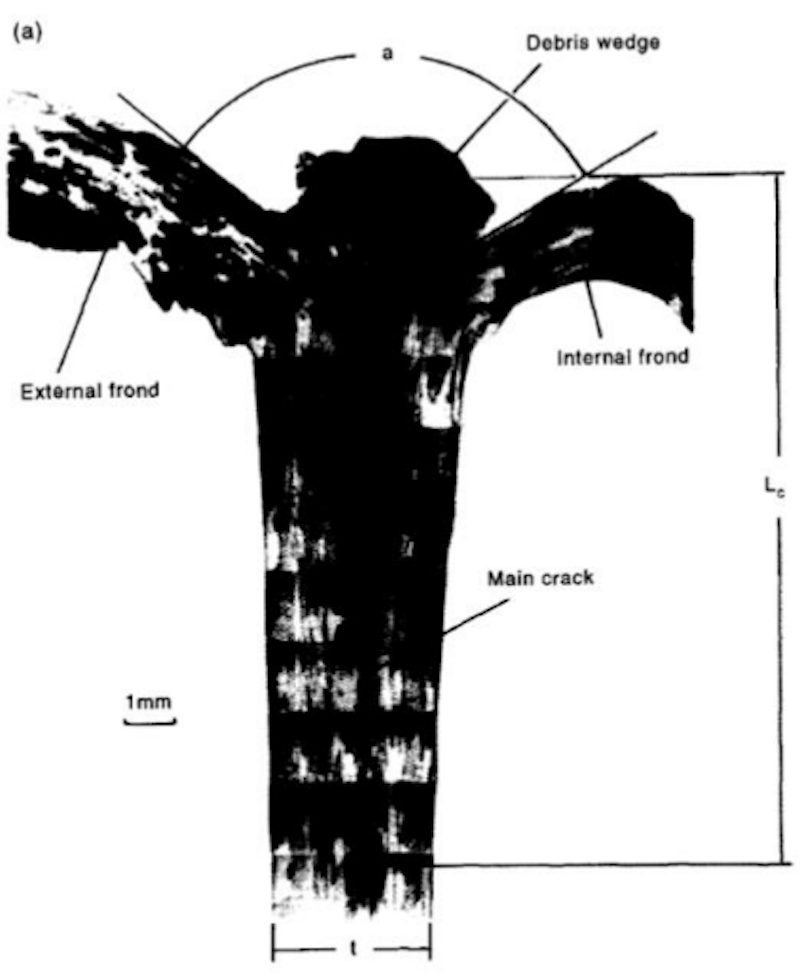

Modell

Das vom Race-UP-Team entwickelte Modell zur Vorhersage des Berstens der IA-Einheit, das später durch den Fallturmtest bestätigt wurde, basiert auf der Theorie von Mamalis (1997). Nach dieser Theorie öffnen sich die Kohlefaserschichten beim Bersten des Bauteils ähnlich wie Blütenblätter. Das dabei entstehende Bruchmaterial bildet einen Keil, der sich durch das Laminat bewegt und insbesondere dort tiefer eindringt, wo die Kohlefaserschichten die geringste Resistenz bieten.

Die Dissipationsmechanismen sind vielfältig und lassen sich folgendermaßen kategorisieren:

Rissausbreitung

Biegung der „Blütenblätter“

Aufspaltung zwischen den „Blütenblättern“

Biegeschäden in Fasern, an denen das stärkste Biegemoment auftritt

Reibung durch die Gleitbewegung zwischen benachbarten Laminatschichten

Reibung durch das Eindringen des Keils in das Laminat

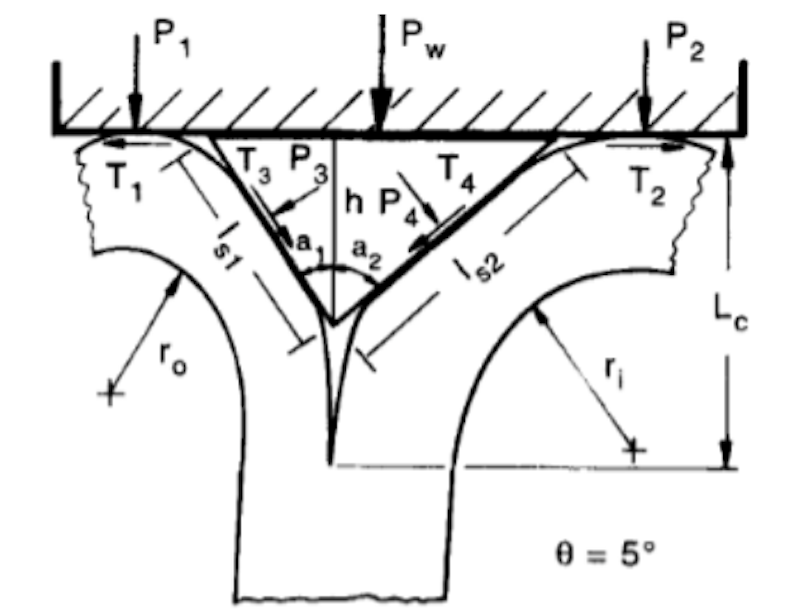

Die Dissipationsmechanismen, die die meiste Energie absorbieren, sind die Reibungskraft zwischen dem Keil und den „Blütenblättern“ (T4 in Abb. 9 rechts) und die Druckkraft (P4 in Abb. 9 rechts), die den Biegebruch der „Blütenblätter“ an der Basis verursacht.

Zur Bestimmung der kritischen Bedingung, bei der ein Bruch an der Basis der „Blütenblätter“ auftritt, verwendeten wir die Navier-Formel, wobei die Spannung σ die Druckbruchspannung des Laminats erreicht.

Wobei für die halbe Dicke eines „Blütenblattes“ steht, das selbst eine Dicke hat, die der Hälfte des Laminats entspricht. Daher gilt:

J ist das Trägheitsmoment eines „Blütenblattes“ mit Einheitstiefe:

Dabei ist das Biegemoment gleich der Druckkraft ist, die in einem Abstand wirkt, was wiederum entspricht. Daraus ergibt sich:

Setzt man in die erste Gleichung ein, so erhält man:

Die Reibungskraft kann aus – bekannt als Reibungskoeffizient – berechnet werden:

An diesem Punkt ist die energieabsorbierende Kraftkomponente gleich der Summe der vertikalen Elemente von und , multipliziert mit 2 aufgrund der Symmetrie des Problems und multipliziert mit dem Umfang des Abschnitts \(p\):

wobei Lc normalerweise beträgt; allerdings kann als Kalibrierungsparameter verwendet werden. liegt normalerweise zwischen 30° und 40°, während zwischen 0,55 und 0,65 liegt.

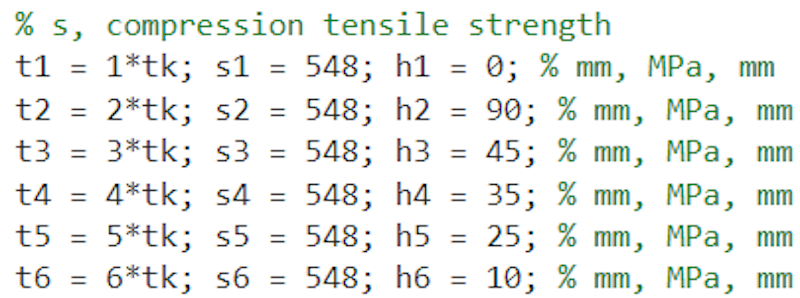

Wir wandten diese Theorie unter Verwendung eines Matlab-Codes an, um das Verhalten der IA-Einheit während des Fallturmtests vorherzusagen. Nach Eingabe von Details wie der Anzahl der Kohlefaserschichten, der Art der Kohlefaser und der Dicke der einzelnen Schichten berechnet dieses Skript die voraussichtliche Länge der Crashbox, die nicht verformt wird. Dies erlaubte es uns, das Design so zu optimieren, dass die Crashbox fast vollständig zerstört wird, während gleichzeitig die AIP und der Sockel geschützt bleiben, wie es das Regelwerk vorschreibt.

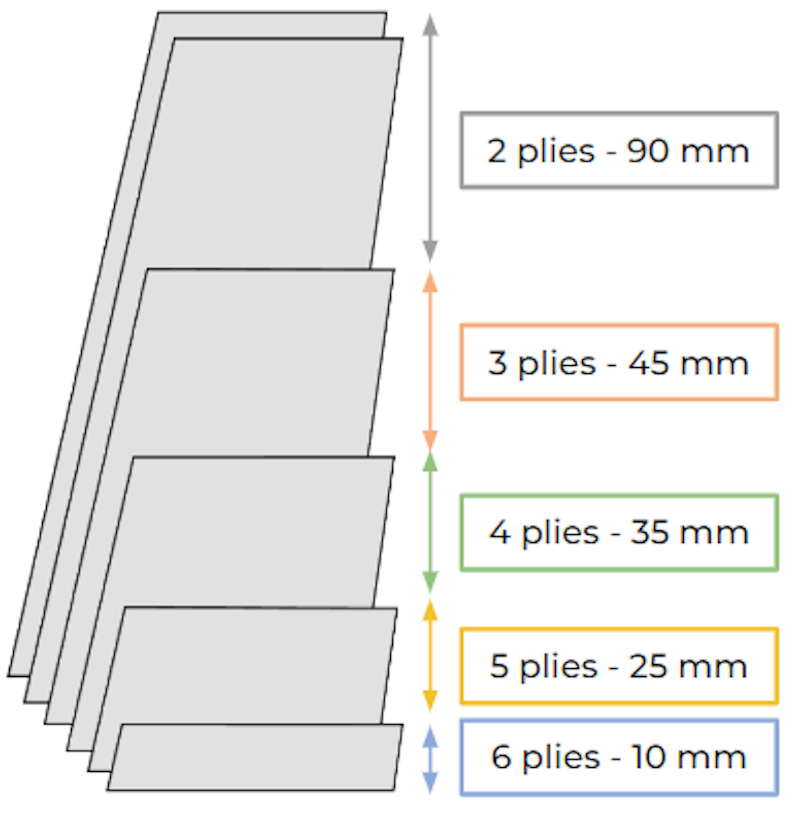

Insbesondere richteten wir unser Skript zur Dimensionierung der IA auf das folgende Layup aus, wobei h die Höhe der verschiedenen Abschnitte der Kohlefaserstruktur angibt. In diesem Fall verwendeten wir ausschließlich den Kohlefasertyp T700. Der Abschnitt bei der Höhe h6 besteht aus sechs Kohlefaserschichten, der Abschnitt bei h5 aus fünf Kohlefaserschichten, und so weiter. Diese Anordnung zeigt, dass der IA an seiner Basis mit einer dickeren Struktur ausgelegt wurde, wodurch er an dieser Stelle lokal bruchresistenter ist. Die Summe aller Abschnitte ergibt die Höhe unserer Crashbox (205 mm).

Die von uns ermittelten, mit den experimentellen Daten zu verifizierenden Ausgangswerte und das geschätzte Gewicht des IA betrugen:

verformte Länge: 183 mm

Gewicht: 276 Gramm

spezifische Energieabsorption (SEA): 52 J/g

nicht verformte Länge: 22 mm

Das theoretische Modell musste bewertet und mit den experimentellen Daten verglichen werden, die mit den entsprechenden Instrumenten während des Fallturmtests erfasst wurden. Abb. 11 zeigt die Position der IA-Einheit unmittelbar vor dem Test. Wie bereits erwähnt, wurde der Beschleunigungssensor für die Erfassung der Daten auf der fallenden Masse angebracht.

Nach der Durchführung des Tests sammelten wir die erfassten Daten für die Analyse. Siehe Abb. 12 für den Zustand der IA-Einheit.

Parallel zur Planung und Durchführung des Falltests entwickelten wir ein Modell zur Simulation des Aufpralls, das ein klares Verständnis der für die numerische Modellierung getroffenen Entscheidungen vermittelt. Für die numerische Analyse wählten wir RADIOSS, eine kommerzielle Software aus der Altair HyperWorks Suite. Bei dieser Software handelt es sich um einen Finite-Elemente-Solver, der auf explizite Simulationen großer nichtlinearer Bewegungen spezialisiert ist, wie sie zum Beispiel bei Automobilunfällen und -aufprällen auftreten.

Unser Anliegen war die genaue Reproduktion der Bedingungen des experimentellen Tests, bei dem die Crashbox auf einen Sockel montiert wird, deren Steifigkeit der des Monocoques des Rennwagens entspricht. Sollte dieser Sockel plastische Verformungen erfahren, dann würde das bedeuten, das dem Monocoque im Falle eines Aufpralls gleiches widerführe. Da solche plastischen Verformungen des Monocoques vermieden werden müssen, wäre das Testergebnis in diesem Fall negativ und das Design ungültig.

Diese Arbeit, die aus einer Masterarbeit hervorgegangen ist, gliedert sich wie folgt:

Definition und Diskretisierung der Geometrie mit Vier-Knoten-Schalenelementen

Definition der Lasten und Einschränkungen, mit denen das Modell der frei fallenden Masse und der Tragstruktur zu belegen ist

Definition des Materials zur Erläuterung, wie RADIOSS die Definition von Materialparametern in der Materialkarte erfordert

Definition der Eigenschaften für ein Laminat und eine Sandwich-Paneel-Struktur mit dem Ziel, klare Schritte zur Reproduktion des tatsächlichen Laminats in einer CAE-Umgebung zu formulieren

Definition von Kontakten

Datenanalyse

Auf den ersten Blick waren die Ergebnisse sehr zufriedenstellend, und die IA-Einheit bestand den Test. Die AIP und der darunter liegende Sockel, der das Monocoque repräsentiert, wiesen keine sichtbaren Defekte auf. Die nächste Phase bestand in der Analyse der Daten des Beschleunigungssensors mithilfe eines weiteren von uns entwickelten Matlab-Skripts, das es uns ermöglicht, die Beschleunigungswerte und die absorbierte Energie zu ermitteln und in entsprechenden Diagrammen darzustellen.

Wir analysierten die Spitzenbeschleunigung anhand des von uns erfassten Datensatzes, der Tausende von während des Tests aufgezeichneten Datenpunkten umfasste. Um uns auf den Moment des Aufpralls zu konzentrieren, betrachteten wir Zeitintervalle zwischen dem Zeitpunkt, an dem die Beschleunigung zu Beginn des Aufpralltests 0 g betrug, und dem Zeitpunkt, an dem sie nach Erreichen des tiefsten Punktes der IA durch die Masse wieder 0 g erreichte. Auf diese Weise konnten wir das Verformungsereignis isolieren und das folgende Diagramm erstellen.

Die Grafik zeigt eine maximale Beschleunigungsspitze von 33,868 g und eine mittlere Beschleunigung von 15,914 g. Diese Werte entsprechen voll den Anforderungen des Regelwerks hinsichtlich der maximalen Beschleunigung, der das Bauteil ausgesetzt werden darf.

Nun lassen sich die Werte der absorbierten Energie ableiten, die es uns dann erlauben, die Geschwindigkeit zu berechnen, die die fallende Masse kurz vor dem Aufprall erreicht. Das Diagramm in Abb. 14 zeigt die Werte der absorbierten Energie (Joule) in Bezug auf die Verformung (mm), die anhand der Beschleunigungsparameter ermittelt wurde.

Bei einer Verformung von 185 mm erreichte die Energieabsorption einen Spitzenwert von 7563 J, was ebenfalls den Vorgaben des Regelwerks entspricht. Außerdem war eine elastische Rückfederung des Prüflings zu beobachten, die im Diagramm durch die Richtungsänderung charakterisiert ist. Diese Richtungsänderung resultiert daraus, dass die IA-Einheit nicht nur Energie absorbierte, sondern auch eine elastische Rückverformung erfuhr.

Von der Gesamtlänge der IA von 205 mm wurden letztlich etwa 182 mm durch den Aufprall verformt. Der Verformungswert von etwa 185 mm weist jedoch auf das Auftreten einer elastischen Rückfederung hin.

Die mit dem ursprünglichen Skript erhaltenen Werte entsprachen weitgehend den experimentell ermittelten Werten für die prognostizierte nicht verformte Länge. Die Aufprallposition wurde durch zweimalige Integration der vertikalen Beschleunigung gemessen.

Das Diagramm zeigte eine Verformung von etwa 182 mm der IA-Gesamthöhe von 205 mm, was bedeutet, das 23 mm dieser Gesamthöhe nicht durch den Aufprall verformt wurden (dies wurde nach dem Test mit einem Messschieber am tatsächlichen Bauteil bestätigt). Das Dimensionierungsskript sagte eine nicht verformte Länge von 22 mm voraus. Zur Veranschaulichung dieses Vergleichs zeigt die nachstehende Grafik die Verformungen im theoretischen und im experimentellen Modell.

Das Diagramm in Abb. 15 zeigt den Unterschied zwischen der experimentellen und der numerischen Kurve. Diese Abweichung kann mit menschlichen Unzulänglichkeiten beim Herstellungsprozess, insbesondere bei der Herstellung und Laminierung des Prüflings, erklärt werden.

Mit dem erhaltenen Wert der absorbierten Energie war es möglich, die Geschwindigkeit der Masse kurz vor dem Aufprall auf die IA-Einheit zu berechnen. Diese Geschwindigkeit entspricht einer freien Fallbewegung mit einer Gesamtenergie, die der kinetischen Energie des Systems entspricht. Daher:

Die ermittelte Geschwindigkeit liegt über der für den Test geforderten Mindestgeschwindigkeit von 7 m/s. Somit wurden alle im Regelwerk geforderten Mindestwerte erreicht. Dies war möglich, weil wir die Masse auf eine ausreichende Höhe hoben, und weil die IA-Einheit entsprechend den zu erfüllenden Anforderungen dimensioniert worden war. Die experimentellen Ergebnisse bestätigten auch das auf der Theorie von Mamalis basierende theoretische Modell.

Weiter unten zeigen wir Einzelbild-Sequenzen zum numerisch-experimentellen Vergleich der progressiven Verformung der Crashbox nach dem Aufprall. Für die Videoaufzeichnung verwendeten wir die von Dewesoft bereitgestellte DS-CAM, die die Erfassung mit einer Bildrate von 1000 Bildern pro Sekunde in einem einzigen Datenerfassungsmodul mit mehrachsigem Beschleunigungssensor erlaubt.

Zur Steuerung der Kamera, Auslösung der Aufnahme und Aufzeichnung eines Bildes pro Millisekunde verwendeten wir die Software DewesoftX. Die Ergebnisse wurden von uns im Anschluss sorgfältig verarbeitet. In diesem Abschnitt stellen wir einen direkten Vergleich zwischen den während des Versuchs beobachteten Schäden und den prognostizierten Schäden aus dem numerischen Modell an.

Abb. 16 vergleicht das numerische und das experimentelle Modell und kennzeichnet die Layup-Übergangspunkte am Bauteil, d. h. die Höhenvariationen zwischen sechs Schichten und fünf Schichten usw.

Die Farbdifferenzierung soll den Vergleich der Vorwärtsbewegung der Masse während des Aufpralls ermöglichen. Die Abstände zwischen den gelben Linien entsprechen der Variation der Steifigkeit an der tatsächlichen Crashbox und ermöglichen den Abgleich des numerischen mit dem experimentellen Modell.

Die Testaufnahmen zeigen, dass das Material in den ersten Momenten des Kontakts zwischen der Masse und der Crashbox eine plastische Verformung erfährt, wodurch sich die Seitenwände nach innen biegen. Die ersten Risse im Verbundwerkstoff treten etwa 7–8 Millisekunden nach Beginn des Tests auf, da die plastische Verformung in den Seitenwänden zum Zusammenbruch der Crashbox führt.

Ab 7–8 ms ist zu beobachten, dass der Schaden im am wenigsten steifen Bereich der gewellten Struktur auftritt und somit weit vor dem angegebenen Punkt an der Crashbox. Der anfängliche Schaden betrifft ausschließlich die ersten beiden Verbundschichten der Crashbox. Es ist wichtig zu beachten, dass der Schaden bei etwa 7–8 ms beginnt und sich bis zum vollständigen Bersten der ersten beiden Verbundstoffschichten fortsetzt, ohne dass bis 12–13 ms andere Teile der Crashbox betroffen sind.

Abb. 19 und 20 zeigen, dass der Schaden am Ende des Bereichs der ersten beiden Schichten ziemlich genau dem numerischen Modell entspricht. Er ähnelt dem, was im experimentellen Test während des gleichen Zeitfensters – zwischen 12 und 13 Millisekunden – von der Kamera aufgezeichnet wurde.

Fazit

Dank der von Dewesoft bereitgestellten Instrumente konnten wir die Dimensionierung einer für die Sicherheit des Fahrzeugs kritischen Komponente validieren. Der Fallturmtest lieferte uns wertvolle Daten zum Vergleich mit analytischen und theoretischen Modellen. Dieser Vergleich half uns, die Grenzen des Modells zu erkennen, und lieferte eine Grundlage für zukünftige Verbesserungen, die darauf abzielen, die Sicherheit in der Automobilbranche zu erhöhen.

Der Test und die Datenanalyse ergaben eine große Ähnlichkeit zwischen dem numerischen und dem experimentellen Modell, was darauf hindeutet, dass wir einen Konvergenzpunkt bei der Konstruktion des Bauteils erreicht haben. Die IA-Einheit ist nun in Bezug sowohl auf die Performance als auch auf das Gewicht optimiert, was weitere Verbesserungen unter Einhaltung der Vorgaben des Regelwerks schwierig macht. Darauf weist die minimale nicht verformte Länge hin, die nach dem Fallturmtest festgestellt wurde.

Für künftige Entwicklungen könnten wir die Entwicklung einer „strukturellen Nase“ in Betracht ziehen. Bei dieser Konstruktion würde die Crashbox direkt in die Fahrzeugnase integriert, die auch den Frontflügel trägt. Dieser Ansatz ähnelt dem, der in der Formel 1 zur Anwendung kommt. Die Erkenntnisse aus dem diesjährigen Test könnten einen guten Ausgangspunkt für die Entwicklung eines neuen schnelleren und sichereren Fahrzeugs darstellen.