Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Entwicklung und Tests von hybriden Raketenantrieben

Alberto Boffi, Agar Firenzuola, Nicolo Florio, Federico Giambelli, Paolo Gnata, Alberto Nidasio, and Elena Ventola

Skyward Experimental Rocketry, Politecnico di Milano, Chimæra Team

September 29, 2025

Das Ziel der Antriebsabteilung von Skyward Experimental Rocketry für die Saison 2021/2022 waren die Entwicklung, der Bau und der Test eines Hybrid-Raketentriebwerks mit dem Namen Chimæra. Die Abteilung wollte wesentliche Verbesserungspunkte identifizieren, um bei der EuRoC 2023 mit einem weiterentwickelten Modell antreten zu können. Eine entscheidende Maßnahme in diesem Zusammenhang war eine umfangreiche und sorgfältig ausgeführte Testzündungskampagne, bei der die Hardware und die Experten von Dewesoft eine wichtige Rolle spielten.

EuRoC und Skyward

Die EuRoC (European Rocketry Challenge) ist ein jährlich stattfindender europäischer Wettbewerb für experimentelle Raketentechnik, der von der portugiesischen Raumfahrtagentur in Zusammenarbeit mit mehreren privaten Luft- und Raumfahrtunternehmen organisiert wird. Teilnehmen können nur Studentenorganisationen der führenden europäischen technischen Universitäten. Von den 25 teilnehmenden Teams wird dabei eher technische Präzision gefordert als brachiale Leistung. Das Hauptziel besteht darin, eine von Studierenden konstruierte, gebaute und getestete Rakete so nahe wie möglich an eine bestimmte Zielhöhe (Apogäum) zu bringen.

Dabei werden die folgenden Flugkategorien unterschieden:

Zielhöhe: 3000 oder 9000 Meter

Antriebstyp: Die Teams können entweder mit seriengefertigten COTS- (Commercial Off-the-Shelf) oder von den Studierenden selbst entwickelten SRAD-Triebwerken (Student Researched and Developed) antreten. Diese sind in verschiedene Antriebstypen unterteilt, nämlich Feststoff-, Flüssigkeits- oder Hybridantriebe.

Skyward ist eine Studentenorganisation, die 2012 am Polytechnikum Mailand (Italien) gegründet wurde, um den Studierenden die Möglichkeit zu geben, im Unterricht behandelte Themen durch die Teilnahme an internationalen Wettbewerben zu vertiefen. Skyward hat rund 170 Mitglieder und externe Berater, von denen etwas weniger als 100 aktiv an laufenden Projekten beteiligt sind.

Skyward hat seit 2020 jedes Jahr an der EuRoC teilgenommen: 2021 und 2022 wurden beim Wettbewerb in Portugal die Raketen Lynx und Pyxis gestartet (siehe Abb. 1 und 2).

Mit Ausnahme des COTS-Feststoffmotors wurden die zwei Raketen komplett von Skyward-Teammitgliedern gebaut, um in Portugal in der 3000-Meter-Apogäum-Kategorie anzutreten. Dabei waren beide sehr erfolgreich. Lynx belegte mit einem Apogäum von 3076 Metern den ersten Platz in ihrer Flugkategorie und wurde für die beste Teamorganisation und den besten Teamgeist ausgezeichnet, womit sie den zweiten Platz in der Gesamtwertung erreichte. Ein Jahr später konnte der Wettbewerb mit Pyxis gewonnen werden, wobei es erste Plätze für den technischen Bericht und die beste Antenne sowie die volle Punktzahl in fast allen Wertungen gab.

Skyward beabsichtigt jedoch nicht, sich mit diesen Erfolgen zufrieden zu geben: Das neue Ziel ist es, eine vollständig von den Studierenden konstruierte Rakete zu entwickeln. Um dieses Ziel zu erreichen, hat die Antriebsabteilung einen Hybrid-Raketenmotor mit dem Namen Chimæra – benannt nach einem weiblichen feuerspeienden Ungeheuer aus der griechischen Mythologie – entworfen, gebaut und getestet. Dieser Motor wurde im September 2022 fertiggestellt und wird im Laufe der Saison für die Teilnahme an der EuRoC 2023 weiterentwickelt.

Das Hybrid-Raketentriebwerk

Um zu verstehen, wie Dewesoft Skyward bei der Durchführung einer vollständigen Testzündungskampagne unterstützt hat, muss man zunächst eine Vorstellung davon haben, wie ein Hybrid-Raketentriebwerk funktioniert und wie Chimæra getestet wurde.

Ein Hybrid-Raketentriebwerk funktioniert nach dem Prinzip der Impulserhaltung. Eine Masse wird aus dem Triebwerk herausgeschleudert, dadurch wirkt auf das Triebwerk eine Rückstoßkraft in entgegengesetzter Richtung, deren Größe der der ausgestoßenen Masse entspricht.

Die Masse wird durch den Verbrennungsprozess in der Brennkammer erzeugt, in der ein Festbrennstoff – in diesem Fall ABS (Acrylnitril-Butadien-Styrol) – und ein Oxidator gemischt werden und reagieren. Dieser Prozess erhöht den Energiegehalt der Abgase und sorgt so für eine Zunahme der Temperatur und des Drucks. Diese als Enthalpie bezeichnete Energie wird durch die Düse (konvergent-divergent) in kinetische Energie umgewandelt und das Gas auf Überschallgeschwindigkeit beschleunigt.

Ein Raketentriebwerk wird als Hybridtriebwerk bezeichnet, wenn der Oxidator und der Brennstoff in unterschiedlichen Aggregatzuständen gespeichert werden. In der klassischen Konfiguration befindet sich der feste Treibsatz oder Brennstoffblock (das sogenannte „Grain“) in der Brennkammer, während der flüssige oder gasförmige Oxidator in einem Druckbehälter gelagert ist. Der Treibsatz weist eine zentrale Bohrung (den sogenannten „Port“) auf, durch die der Oxidator strömt. Dabei wird durch die Reaktion mit dem Brennstoff eine Flamme erzeugt.

Chimæra ist mit einem 3D-gedruckten Feststoff-Treibsatz aus ABS mit einem zylindrischen Port ausgestattet und verwendet zweiphasiges (flüssig/gasförmig) Distickstoffoxid (Lachgas, N2O) als Oxidator. Das Triebwerk entwickelt bei einem Kammerdruck von 20 bar einen Schub von ca. 1600 N für eine Brenndauer von etwa 5 Sekunden.

Erprobung des Hybrid-Raketentriebwerks

Die Testkampagne für ein Hybridtriebwerk konzentriert sich im Wesentlichen auf die folgenden Ziele:

Validierung des Entleerungsmodells für den Oxidatortank

Validierung des Regressionsmodells für den Treibsatz

Überprüfung des korrekten Funktionierens der Kammer aus thermischer Sicht

Grain-Regression

Die Grain-Regression ist der Abtrag des Brennstoffs vom Treibsatz während der Verbrennung. Die Innenfläche des Ports wird allmählich pyrolysiert, wobei ein gasförmiger Brennstoffstrom entsteht, der mit dem eingespritzten Oxidationsmittel reagiert. Dabei ändert sich die Geometrie des Ports und damit auch die Leistung. Das Modell zur Simulation dieses Vorgangs ist halb-empirisch: Es benötigt also eine Abstimmungsphase, die von spezifisch für die jeweilige Triebwerkskonfiguration ermittelten experimentellen Daten gestützt wird.

Tankentleerung

Da es bei Temperaturen unter 37 °C einen zweiphasigen Zustand annimmt, ist es nicht einfach, Distickstoffoxid zu modellieren. Während des Verbrennungsprozesses wird ein Teil des Distickstoffoxids durch die Einspritzdüse in die Kammer eingespritzt. So entleert sich der Tank allmählich, verliert an Druck, und die freie Oberfläche beginnt zu sieden. Dieses Phänomen führt zu einer Massenstromrate des siedenden Gases, die geringer ist als die der ausgestoßenen Flüssigkeit. Auch in diesem Fall sind für die Bewertung der Zuverlässigkeit des implementierten Modells viele genaue experimentelle Daten erforderlich.

Thermisches Verhalten der Kammer

Wichtig ist neben der Datenerfassung zur Einschätzung der Triebwerksleistung auch die Überprüfung der strukturellen Integrität des Triebwerks. Zu den kritischsten Teilsystemen zählt sicherlich die Düse, in der sich die höchsten Wärmeströme konzentrieren. Zur Validierung der vom Team implementierten thermischen Modelle sollte eine ausreichende Datenmenge zu den Temperaturen in diesem Bereich gesammelt werden. Ziel ist es, thermische oder thermomechanische Störungen vorherzusehen und zu vermeiden, die das korrekte Funktionieren des Triebwerks gefährden könnten.

Zusammenfassend lässt sich sagen, dass für eine vollständige Testzündungskampagne die folgenden Messungen erforderlich sind:

Brennkammerdruck

Oxidatordruck vor der Einspritzdüse

Druck im Oxidatortank

Triebwerksschub

Düsentemperaturen

Kurzbeschreibung des Testaufbaus

Eine statische Testzündung (SFT) umfasst zwei Hauptphasen:

Betankung: Der speziell angefertigte Tank wird aus einer oder mehreren handelsüblichen Flaschen mit dem Oxidator aufgefüllt. Es ist zu beachten, dass die Flaschen auf den Kopf gestellt werden müssen, damit die flüssige Phase in den Tank fließen kann. Während dieses Vorgangs werden der Innendruck des Tanks und die getankte Masse in Echtzeit überwacht.

Zündung: Das Triebwerk wird gezündet, und alle relevanten Größen werden gemessen.

Das Team hat sich gemäß den EuRoC-Regeln für einen vertikalen Testaufbau entschieden. Dabei sind die Brennkammer und der Tank an einem Testrumpf befestigt, der auf zwei Schienen vertikal gleiten kann. Neben dem 3 Meter hohen Hauptprüfstand befindet sich eine zweite vertikale Struktur mit der handelsüblichen Gasflasche für die Betankung.

Die gesamte Elektronik ist auf einem nicht mit dem Prüfstand verbundenen Panel angeordnet, um Schäden durch strukturelle Vibrationen zu vermeiden.

Beschreibung der eingesetzten Hardware

Für die Datenerfassung wurden zwei verschiedene Systeme eingesetzt:

SRAD-System – ein vom Elektronik-Team von Skyward entwickeltes fernsteuerbares, mit 12 V betriebenes DAQ-System mit folgenden Merkmalen:

2x Druckaufnehmerkanal mit Stromausgang, Bandbreite bis 1 kHz

2x Druckaufnehmerkanal mit Spannungsausgang, Bandbreite bis 1 kHz

1x Kanal für Dehnungsmessstreifen in Vollbrückenschaltung mit Messrate bis 80 Hz

4x Kanal für Typ-K-Thermoelement

Weitere erwähnenswerte Merkmale sind:

drahtlose Live-Telemetrie mit Aktualisierungsrate bis 2 Hz

lokale Vollfrequenz-Datenspeicherung auf microSD

2x Steuerausgang für ferngesteuerte Servoventile (Steuerung der Stromversorgung für zwei 7,4-V-Servomotoren)

Der Hauptzweck dieses Systems ist es, die Fernsteuerung während der kritischsten Testphasen zu ermöglichen, um die maximale Sicherheit des Personals zu gewährleisten. Die Datenerfassungsleistung ist jedoch deutlich geringer als beim Dewesoft SIRIUS. Die erfassten Daten werden hauptsächlich für die Implementierung autonomer Sicherheitsalgorithmen verwendet, die z. B. dazu dienen, einen Test im Falle schwerwiegender Anomalien abzubrechen.

Dieses System wird durch eine drahtlose Steuereinheit ergänzt, die sich in der Bodenstation befindet und in der Lage ist, die Telemetriedaten zu empfangen und die Servoventile zu betätigen. Die Zündung wird durch eine Zündbox ausgelöst, die über mehrere Stromkabel mit der Zündvorrichtung in der Brennkammer verbunden ist.

Die Steuerelektronik hält den Stromkreis jedoch offen, bis der für die Zündung verantwortliche Bediener die Software aktiviert. Mittels eines Magnetventils kann das System auch Stickstoff in die Kammer einspritzen, um die Flamme zu löschen. Zur Gewährleistung der Redundanz kann dieses Ventil sowohl durch das elektronische System als auch durch ein per Kabel mit der Bodenstation verbundenes elektrisches System geöffnet werden.

Dewesoft SIRIUSe8x STG+ – ein mit 220 V betriebenes Datenerfassungssystem mit folgenden Merkmalen:

8x STG-Kanäle mit einer Bandbreite bis 200 kHz über den USB-Ausgang oder 20 kHz über den EtherCAT-Ausgang

8x CNT-Kanäle mit einer maximalen Bandbreite von 10 MHz

Aufgabe des Systems ist es, die zur Bewertung der Performance der Chimæra notwendigen Daten zu erfassen. Wie bereits erwähnt, wird es für die Messung aller wichtigen Parameter eingesetzt, die bei der Nachverarbeitung verwendet werden. Die Zuverlässigkeit, Erfassungsfrequenz und Messqualität des Systems sind deutlich höher als die des SRAD-Systems.

Die in den beschriebenen Systemen implementierte Sensorkonfiguration ist in Tabelle 1 aufgeführt und in Abb. 9 in Form eines Rohrleitungs- und Instrumentierungsdiagramms (P&ID) dargestellt.

STACK

| Code | Sensor | Frequenz | Bereich | Messung |

|---|---|---|---|---|

| TC1 | RS Pro Thermoelement Typ K | 10 Hz | -20÷250 °C | RückschlagventiltemperaturBetankungsleitung |

| TC2 | RS Pro Thermoelement Typ K | 10 Hz | -20÷250 °C | Temperatur desTankbodenverschlusses |

| PT1 | Trafag 8252 (Druckaufnehmermit Stromausgang) | 1000 Hz | 0÷100 bar | Druck im handelsüblichenN2O-Tank (40 l) |

| PT2 | Trafag 8252 (Druckaufnehmermit Stromausgang) | 1000 Hz | 0÷100 bar | Injektionsdruck |

| PT3 | Omega PX303(Druckaufnehmermit Spannungsausgang) | 1000 Hz | 0÷69 bar | Druck in der Vorbrennkammer |

| LC1 | Wägezelle S2 Tech 546 QD(110 kg) | 80 Hz | 0÷110 kg | Masse handelsüblicherN2O-Tank |

DEWESOFT

| Code | Sensor | Frequenz | Bereich | Messung |

|---|---|---|---|---|

| TC3 | RS Pro Thermoelement Typ K | 5 kHz | -20÷1370°C | Temperatur des Halterings |

| TC4 | RS Pro Thermoelement Typ K | 5 kHz | -20÷1370°C | Düsentemperatur |

| PT4 | Keller 33Xe(Druckaufnehmer mit Stromausgang) | 5 kHz | 0÷100bar | Flüssigkeitsdruck im speziellangefertigten Tank |

| PT5 | Keller 33Xe(Druckaufnehmer mit Stromausgang) | 5 kHz | 0÷100bar | Druck in derNachbrennkammer |

| LC2 | Wägezelle CAMI (2000 kg) | 5 kHz | 0÷2000kg | Schub undBetankungsmasse |

Das Team hat sich bewusst dafür entschieden, alle wesentlichen Messungen dem Dewesoft-Datenerfassungssystem zu überlassen, um das Risiko kritischer Messstörungen zu minimieren und den Frequenzgehalt des Signals zu maximieren.

Ergebnisse und Nachverarbeitung

Wie bereits erwähnt, konzentriert sich die Datenanalyse auf die Grain-Regression. Ziel ist es, die Koeffizienten für das implementierte semiempirische Marxman-Modell zu ermitteln. G. A. Marxman und seine Mitarbeiter entwickelten die Theorie der Diffusionsbegrenzung in den 1960er-Jahren am United Technology Center (UTC) in Kalifornien. Ihr Modell beschreibt die Wärmeübertragungspfade in einem Hybridtriebwerk.

Das Marxman-Modell befasst sich mit der sogenannten Regressionsrate, also der Geschwindigkeit der Regression des Brennstoffblocks des Hybridtriebwerks. Es geht davon aus, dass diese ausschließlich von der durch den Port gehenden Massendurchflussrate des Oxidators pro Flächeneinheit (Massenstrom) abhängt. Die entsprechende Formel lautet

where:

die Regressionsrate des Treibsatzes in

der ballistische Koeffizient nach Marxman vor der Multiplikation,

der Oxidatormassenstrom s

der ballistische Exponent nach Marxman ist.

Der beste Weg und zu ermitteln, wäre die direkte Messung des Massenstroms und der Regressionsrate. Leider würde dies die Verwendung eines optischen Verfahrens und eines Durchflussmessers erfordern, die beide recht teuer sind. Daher entschied sich das Team für die folgende Lösung:

indirekte Messung des Oxidatormassenstroms über den Einspritzdruck unter Verwendung des NHNE-Modells

indirekte Messung der Regressionsrate durch die Ermittlung der Massenbilanz der Brennkammer per Druckmessung

Tankentleerungsmodell

Wie bereits erwähnt, befindet sich der Oxidator – Distickstoffoxid oder , in einem zweiphasigen Zustand im speziell angefertigten Tank. Das bedeutet, dass sein Dampfdruck bei Umgebungstemperatur wesentlich höher ist als der der Umgebung. Wenn das in einer geschlossenen Umgebung gelagert wird, siedet es, und seine Dampfphase beaufschlagt den Tank mit dem Dampfdruck (etwa 60 bar bei 25 °C).

Der große Vorteil besteht darin, dass der Oxidator selbst für die Druckbeaufschlagung des Tanks sorgt. Durch die Nutzung dieser Eigenschaft entfällt die Notwendigkeit eines komplexen Turbopumpensystems oder eines externen Drucktanks. Andererseits führt der minimale statische Druckverlust, der bei der Zündung des Triebwerks aufgrund der Bewegung des Oxidators in der Zuleitung zwangsläufig auftritt, zum Übergang vom gesättigten flüssigen Zustand in einen zweiphasigen Zustand, in dem das Fluid nicht mehr als inkompressibel angesehen werden kann.

Die Modellierung eines solchen Verhaltens zur Evaluierung des Oxidatormassenstroms ist komplex, aber machbar. Für die Einschätzung der Abgabe von Distickstoffoxid durch die Einspritzplatte verwendete das Team das NHNE-Modell (Non-Homogeneous, Non-Equilibrium Model). Die Grundannahme ist, dass der Massenstrom, der durch die Einspritzdüse fließt, dem gewichteten arithmetischen Mittel zwischen dem theoretischen kompressiblen Fluid (HEM: Homogeneous Equilibrium Model) und dem inkompressiblen Fluid (SPI: Single Phase Incompressible) entspricht. Ein weiterer Koeffizient berücksichtigt die Blasenbildung vor dem Einsatz der Einspritzdüse.

Das abgeleitete mathematische Modell lautet

Wobei:

der Oxidatormassenstrom im inkompressiblen Zustand in \(kg/(m^2s)\)

der Oxidatormassenstrom im homogenen, inkompressiblen Zustand in

der Sättigungsdruck des Distickstoffoxids

der erfasste statische Druck in bar.

die spezifische Enthalpie des Lachgases in .

der charakteristische Koeffizient des Modells

die Dichte des Distickstoffoxids in

der Durchflusskoeffizient der Einspritzdüse und

\(A_{inj}\) die Einspritzfläche in ist, während

den Zustand vor der Einspritzdüse und

den Zustand hinter der Einspritzdüse indiziert.

Da das Distickstoffoxid in gesättigter flüssiger Phase vorliegt, besteht eine eineindeutige Abhängigkeit zwischen Druck, Enthalpie und Dichte. Nach der Druckmessung werden und aus der Datenbank für Standardreferenzdaten (SRD) des NIST (National Institute of Standards and Technology) abgerufen. Zusätzlich wurde in den Monaten vor der statischen Testzündungskampagne der Durchflusskoeffizient der Einspritzdüse mit einer Reihe von Kaltflusstests evaluiert.

Zur Verfeinerung des Modells wurde die Abkühlung des Tanks durch die Ausdehnung des Oxidators berücksichtigt und der Behälter als adiabat angenommen.

Massenbilanz in der Brennkammer

Betrachtet man ein Kontrollvolumen innerhalb der Brennkammer, so besagt der Grundsatz der Massenerhaltung, dass die Massenänderung in diesem Volumen der Differenz zwischen dem Eingangs- und dem Ausgangsmassenstrom entspricht. Der eingehende Massenstrom entspricht der Summe von eingespritztem Oxidator und verbrauchtem Brennstoff pro Zeiteinheit.

Das mathematische Modell lautet also wie folgt:

wobei:

die Dichte des Verbrennungsgases in .

das Brennkammervolumen in .

der Eingangsmassenstrom in .

der Ausgangsmassenstrom in .

der Oxidator-Massenstrom in .

der Brennstoffmassenstrom in .

Drückt man den Brennstoffmassenstrom in Abhängigkeit von der Regressionsrate aus, ersetzt also den Wert für den Ausgangsmassenstrom durch den, den die Düse bei einem bestimmten Kammerdruck abgeben kann, und berechnet die Werte für das Volumen und die Dichte der Abgase, dann erhält man die folgende Gleichung:

where:

der (erfasste) Kammerdruck in .

die spezifische Abgaskonstante in .

die Brennkammertemperatur in .

die Treibsatzlänge in .

die Brennstoffdichte in .

die Düsenhalsfläche in .

die Verbrennungseffizienz und

die charakteristische Geschwindigkeit in .

, und hängen ausschließlich von der chemischen Kinetik der in der Kammer ablaufenden Reaktionen ab und werden mithilfe der Software NASA CEA (Chemical Equilibrium Application) erfasst; in diesem konkreten Fall für die spezifische Kombination aus ABS (Acrylnitril-Butadien-Styrol, ein gebräuchlicher Thermoplast, der zur Herstellung leichter, starrer Formteile verwendet wird) und N2O, (Distickstoffoxid).

Es gibt also zwei Variablen für die gegebene Differentialgleichung: die Verbrennungseffizienz η und die Regressionsrate r. Damit das Problem gut formuliert und somit lösbar ist, ist eine zweite Gleichung erforderlich. Das Team entschied sich für die integrale Massenbilanz in der Brennkammer. Dabei wird davon ausgegangen, dass das Integral des aus dem Modell ermittelten Brennstoffmassenstroms über die Brenndauer der direkt mit einer Präzisionswaage gemessenen tatsächlich verbrauchten Treibsatzmasse entspricht:

Dabei ist

die Brenndauer in s und

die Differenz der Treibsatzmasse vor und nach dem Verbrennungsprozess in kg.

Damit ist das Problem definiert: Ein vom Antriebsteam entwickelter Optimierungscode löst die implizite lokale Differentialgleichung und bestimmt die Verbrennungseffizienz, die das Residuum der integralen Bilanz minimiert. Schließlich wird eine Anpassung an die Regressionsrate vorgenommen, um die und Koeffizienten nach Marxman mittels einer logarithmischen Regression zu ermitteln.

Datenverarbeitung

Angesichts der ausgezeichneten Erfassungsqualität des SIRIUS-Systems konnte der Verarbeitungsaufwand für den Erhalt eines für die Nachverarbeitung geeigneten Datensatzes trotz der hohen Abtastfrequenz der analogen Kanäle auf ein Minimum reduziert werden.

Der Arbeitsablauf im Detail:

Zeitstandardisierung: Die von den beiden unterschiedlichen DAQ-Systemen stammenden Signale werden per Software auf einen einheitlichen Zeitvektor synchronisiert.

Anpassung: Angesichts der Notwendigkeit, die gemessenen Größen zu integrieren und abzuleiten, ist das Filtern der Eingangsdaten nicht die beste Option. Stattdessen wird eine Spline-Anpassung durchgeführt. So wird das Rauschen im Signal bei den Ableitungs- und Integrationsoperationen während der Nachverarbeitung nicht verstärkt.

Zuschnitt: Schließlich wird nur der relevante Teil der Daten gespeichert. Wie bereits erwähnt, hat die Wahl des Abtastfensters erheblichen Einfluss auf das Residuum der integralen Massenbilanz – und damit auch auf das Ergebnis der Nachverarbeitung.

Ergebnisse der Testkampagne

Das Team führte insgesamt sechs statische Testzündungen durch: Bei den ersten beiden zündete das Triebwerk nicht, was auf eine Antennenstörung bzw. einen Zündfehler zurückzuführen war. Leider endeten die Probleme damit noch nicht, selbst als das Triebwerk zündete. Bei Test 3 und 4 kam es zu einem thermostrukturellen Versagen der Düse – sie erlitt einen Scherbruch im konvergenten, am stärksten beanspruchten Bereich. Glücklicherweise ermöglichten die mit SIRIUS erfassten Temperaturdaten die Identifizierung der Ursache mittels eines gründlichen Vergleichs mit den mit Abaqus durchgeführten Finite-Elemente-Simulationen.

Das Versagen konnte auf starke Beanspruchungen in der Nähe der scharfen Kante zurückgeführt werden, die in den Abb. 11 und 12 zu erkennen sind.

Das Team löste das Problem proaktiv, indem es die Düse und ihren Haltering neu gestaltete und fertigte, um die Spannungskonzentration zu verringern. Das Ergebnis ist in den Abb. 13 und 14 zu sehen.

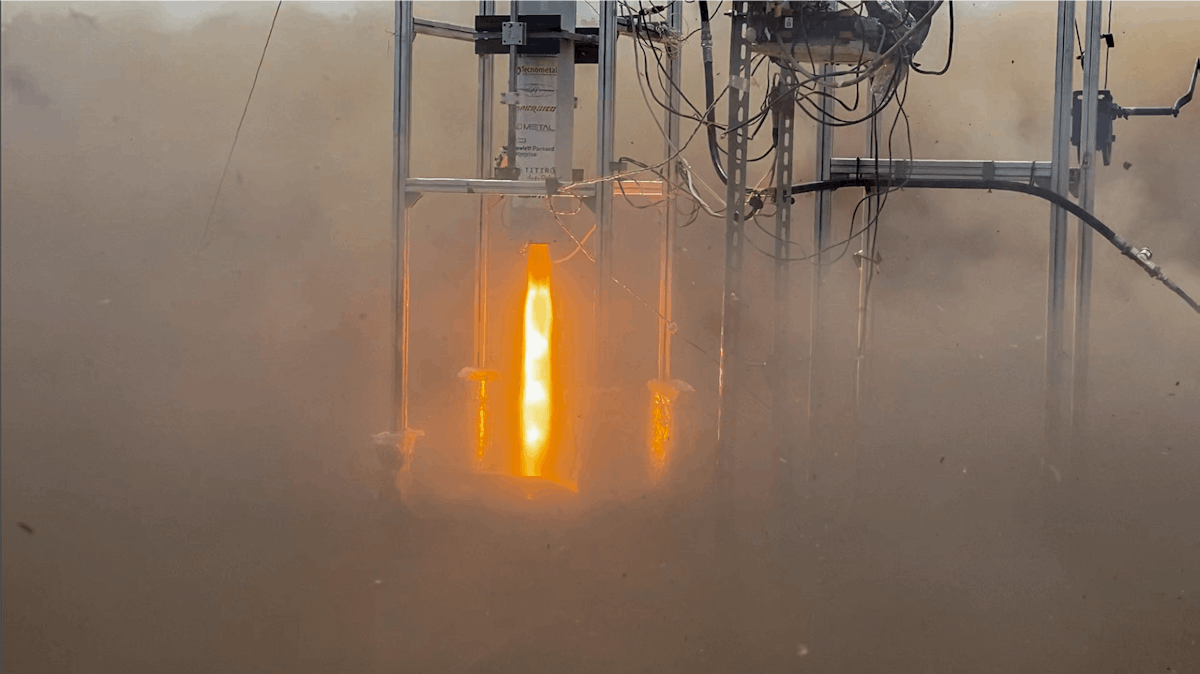

Die letzten beiden Tests verliefen erfolgreich. Das folgende Video zeigt den Brennkammerdruck, den Tankdruck und die Düsentemperatur, die von SIRIUS erfasst und in DewesoftX mit einer Aufzeichnung der Zündung synchronisiert wurden.

Angesichts der Komplexität der Nachverarbeitung zog es das Team vor, die in DewesoftX implementierte Möglichkeit zum Export der Daten in die MATLAB-Erweiterung zu nutzen. Die Ergebnisse der in MATLAB durchgeführten Nachverarbeitung sind in Abb. 15–18 dargestellt.

Die Ergebnisse bestätigen die Qualität der erfassten Daten und die Fehlerfreiheit der durchgeführten Nachbearbeitungen: Die Kompatibilität mit den verfügbaren Literaturdaten ist ausgezeichnet. Die Diskrepanz, die es in Bezug auf das Marxman-Modell zu geben scheint, hängt von der für diesen Zweck gewählten Anpassungsmethode ab. Die Anpassung nach der Methode der kleinsten Quadrate ergibt eine Kurve, die nahezu perfekt mit den Literaturdaten übereinstimmt. Trotzdem wählte das Team eine einfachere logarithmische Regression, um einige interessante Trends für die spezifische Anwendung besser modellieren zu können.

Vergleich mit dem SRAD-Datenerfassungssystem

Dewesoft SIRIUS bietet die folgenden wesentlichen Vorteile:

Eine geringere Empfindlichkeit gegenüber externen Störungen und eine hohe Messgenauigkeit

Eine hohe Erfassungsfrequenz, die es dem Team mit Blick auf 2023 ermöglichte, die strukturelle Kopplung mit der Rakete zu untersuchen

Die höchst intuitive und leistungsstarke DewesoftX-Software ermöglicht dem Team die Überwachung, Filterung und Analyse von Daten in Echtzeit.

Die Stabilität und Robustheit des Systems ist auch bei hohen Umgebungstemperaturen gegeben.

Aus folgenden Gründen wurde SIRIUS trotz des deutlichen Leistungsunterschieds zusammen mit dem SRAD-System eingesetzt:

Die Notwendigkeit der Fernsteuerung der für die Zündung und die Entlüftung während des Betankens eingesetzten Servoventile

Die Möglichkeit zum Experimentieren mit einer autonomen Betankung zur Minimierung der Risiken für das Personal

Dieser letzte Punkt erfordert ein einzelnes System, das in der Lage ist, sowohl diverse Sicherheitsparameter zu erfassen als auch Aktoren zu steuern. Die Kosten für die Entwicklung eines solchen Systems sind jedoch erheblich. SIRIUS hat es dem Team ermöglicht, sich auf die Entwicklung des SRAD-Systems für das Notfallmanagement zu konzentrieren, indem es die einfache und zuverlässige Erfassung aller kritischen Daten gewährleistet.

Schlussfolgerungen und zukünftige Entwicklungen

Das Team führte vier komplette statische Testzündungen durch und erfasste dabei die für eine vollständige Nachverarbeitung erforderlichen Daten. Das DAQ-System von Dewesoft erleichterte die Arbeit des Teams auf verschiedenen Ebenen:

Sicherheit

Die allgemeine Sicherheit während des Betankens und der Zündung wurde verbessert. Die Vielseitigkeit der proprietären Software DewesoftX ermöglichte die Konfiguration von Überdruckalarmen für die Brennkammer und den Tank, um im Gefahrenfall Sicherheitsmaßnahmen einzuleiten.

Zeit

Durch den Einsatz des Dewesoft-Datenerfassungssystems konnte der für den kompletten Testablauf benötigte Zeitaufwand deutlich reduziert werden. Konkret ließ sich durch die einfache Konfiguration sowohl der Hardware als auch der Software die Vorbereitungszeit für die Messinstrumente halbieren. Außerdem erlaubte die Möglichkeit, die Tankdrücke für die mit der Betankungsphase betrauten Bediener grafisch zu visualisieren, eine erhebliche Vereinfachung der Abläufe.

Datenverarbeitung

Wie in den vorangegangenen Abschnitten erläutert, kam es während der ersten statischen Testzündung zu einem gravierenden strukturellen Versagen der Düse. Zur Analyse des Problems verglich das Team die gesammelten experimentellen Temperaturdaten mit den durchgeführten Finite-Elemente-Simulationen. Möglich war dies dank der Zuverlässigkeit und hohen Qualität des Messsystems.

Darüber hinaus vereinfachte die Option, Daten in verschiedene Erweiterungen zu exportieren, die Nachverarbeitung und minimierte die Wahrscheinlichkeit menschlicher Fehler. Schließlich ermöglichte das sehr geringe Erfassungsrauschen eine detaillierte Analyse des Frequenzinhalts des Verbrennungsdrucks. Das Team ist jetzt in der Lage, eine mögliche strukturelle Kopplung mit der 2023er-Rakete zu untersuchen.

Da sich das System bewährt hat, plant die Antriebsabteilung, es auch bei der Testzündungskampagne von Furia, dem neuen Triebwerk für die EuRoC 2023, sowie beim neuen Testtriebwerk HRE-Mini einzusetzen, für das in der Saison 2022/23 eine umfangreiche Testkampagne mit Paraffin als Brennstoff geplant ist. Ziel ist es, Paraffin für das Flugtriebwerk zu nutzen, um dessen Größe deutlich zu reduzieren.

Darüber hinaus sind weitere Skyward-Abteilungen an der Nutzung des Dewesoft-Datenerfassungssystems für andere Anwendungen interessiert, wie zum Beispiel die Hardware-Überwachung im Regelkreis der Onboard-Elektronik einer Vakuumkammer.

Skyward möchte Riccardo Petrei, Samuele Ardizio, Alessia Longo und dem gesamten Dewesoft-Team danken, deren Professionalität und Seriosität es ihnen ermöglicht haben, die Bedürfnisse von Skyward zu verstehen und die bestmögliche Unterstützung zu bieten.