Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Motoreffizienz- und NVH-Tests am Hochgeschwindigkeits-E-Achsantrieb

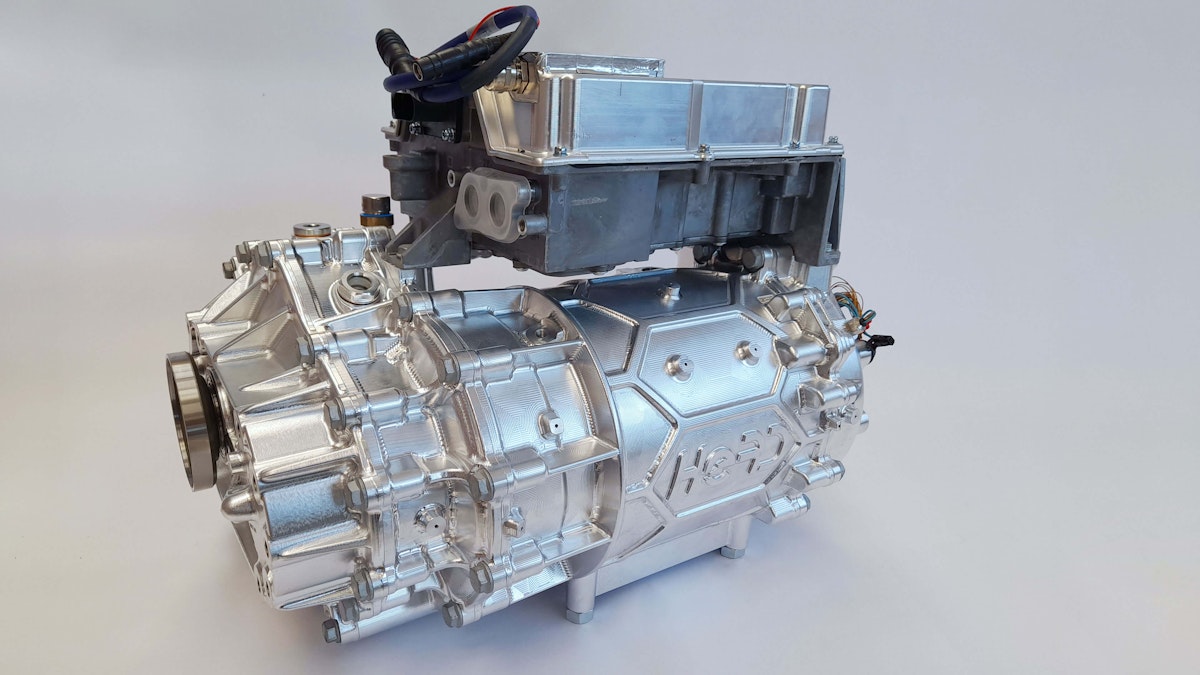

Im Rahmen des HeAD-Projekts (High-performance electrical Austrian Drivetrain) wurde ein kompakter, integrierter Motor-/Getriebeantrieb für Elektrofahrzeuge entwickelt. Der elektrische Achsantrieb erreicht eine maximale Geschwindigkeit von 24.000 U/min und ein Achsdrehmoment von bis zu 3000 Nm. Und das in einem kompakten Formfaktor, der sich für die Integration sowohl an der Vorder- als auch an der Hinterachse eignet.

Um dies zu erreichen, musste der Projektleiter, Zoerkler Gears GmbH & CO KG, seine bestehenden Prüfstände um zusätzliche Arten von Messungen erweitern. Dewesoft bot die Lösung für die Integration in den Kristl Seibt-Prüfstand (KS Engineers Tornado) und für die Effizienzprüfung des Antriebs.

Moderne Elektro- und Hybridfahrzeuge benötigen mehrere Kernkomponenten für den Fahrzeugantrieb. Die Komponenten, darunter ein Elektromotor, Leistungselektronik und ein Getriebe, sind in diesem Fall in einer einzigen Einheit integriert und können direkt an der Achse des Fahrzeugs verbaut werden.

Von 2021 bis 2023 hatte das österreichische HeAD-Projekt das Ziel, einen hochintegrierten, leistungsstarken elektrischen Achsantrieb für Autos mithilfe innovativer Regelungstechnologien zu entwickeln. Das Projekt umfasste Innovationen wie:

Hohe Antriebssgeschwindigkeiten von 24.000 U/min

Ein neuartiges Batteriekühlsystem

Integration von Getriebe und Antriebssteuerung

Der Umfang des Projekts führte dazu, dass Zoerkler seine bestehenden Prüfstände um zusätzliche Arten von Messungen erweitern musste. Die Ingenieure suchten nach einem Messsystem, das in der Lage war, folgende Aspekte abzudecken:

Erfassung der hochfrequenten Schaltflanken zwischen Wechselrichter und Motor

Messung der mechanischen Größen wie Drehmoment, Drehzahl, etc.

Erfassung von CAN-Bus- und Vibrationsdaten

Für den reibungslosen Betrieb sollte das System auch für die Integration mit dem Kristl Seibt-Prüfstand (KS Engineers Tornado) geeignet sein.

Das HeAD-Projekt

Neben Zoerkler Transmission Systems umfasste das HeAD-Konsortium drei weitere österreichische Unternehmen und das Institut für Energiesysteme und elektrische Antriebe (ESEA) an der Technischen Universität Wien (TU Wien).

Die Österreichische Forschungsförderungsgesellschaft (FFG) und das Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie (BMK) unterstützten das HeAD-Projekt im Rahmen des Programms Future Mobility.

HeAD entwickelte den E-Achsantrieb speziell für Fahrzeuge, die eine sehr kompakte Bauweise erfordern. Das Projekt entwickelte die Antriebseinheit und die Batterie parallel, um ein vollständiges System mit optimaler Leistung zu schaffen. Die integrative Struktur ermöglicht die Installation sowohl an Vorder- als auch an Hinterachsen.

HeAD E-Achsantriebs-Spezifikationen (*für SiC-Wechselrichter)

| Specification | Value |

|---|---|

| Systemspannung | 800 V DC |

| Schnittstelle | 420-870 V DC* |

| Max. Leistung (10s, 645 V DC) | 140 kW @ 350Arms |

| Max. Drehmoment (10s, 645 V DC) | 3.020 Nm @ 350Arms |

| Max. Motordrehmoment (10s, 645 V DC) | 200 Nm @ 350Arms |

| Max. Geschwindigkeit (1.600 U/min) | 180 km/h |

| Übersetzungsverhältnis (Dyn. Rollradius = 308mm) | 15,04 |

| Masse | 65 kg |

| Gehäusevolumen E-Achse | 47,4l |

| Batteriekapazität | 60 kWh |

| Kühlmittel-Volumenstrom | 10 l/min |

| Geplante Reichweite WLTC | 450 km |

| Batteriemodulmasse (14 Module enthalten) | 25 kg |

Zoerkler Gears GmbH & Co KG

Zoerkler entwickelt und fertigt hochwertige Getriebesysteme für die internationale Industrie, einschließlich Automobil-, Luft- und Raumfahrt- sowie Eisenbahnindustrie.

Die Prüfdienstleistungen von Zoerkler umfassen Tests verschiedener Getriebe und anderer Antriebsstrangkomponenten. Zoerkler verfügt über Prüfstände für die Prüfung von Universalgetrieben und Heckrotorwellen, Hydraulik, Pumpen, Materialermüdungsgrenzen, Bremsen - und sogar Hubschrauberhauptgetrieben.

Die Prüfung des elektrischen Achsantriebs

Eine Vielzahl von Messaufgaben und Datenanalysen war erforderlich, um den E-Achsantrieb zu testen. Wie zum Beispiel die Analyse von Leistung, Motorwirkungsgrad sowie die Messung von NVH und Temperaturen. Dewesoft bot eine vielseitige, flexible Lösung, die vom Kristl Seibt Tornado-Prüfstand aus gesteuert werden kann und es den Ingenieuren ermöglicht, alle verschiedenen Signale während der Messung synchron zu erfassen - siehe Abbildung 2.

Durch die synchronisierte Erfassung der elektrischen Leistungsaufnahme und der mechanischen Leistungsabgabe des E-Achsantriebs ermöglichte Dewesoft ein System für die geforderte Motorwirkungsgradprüfung.

Die elektrische Eingangsleistung wird auf Grundlage der Messung zwischen Wechselrichter und Motor berechnet. Dabei handelt es sich um frequenzvariable 3-Phasen-Spannungen und -Ströme, die eine breitbandige Leistungsanalyse erfordern. Die mechanische Ausgangsleistung umfasst die Messung von Drehmoment und Drehzahl. Dies erfordert Digital-Eingänge mit hoher Frequenz. In diesem Fall sind Dewesoft SuperCounter mit einer Bandbreite von 100 MHz perfekt geeignet, um die bestmögliche Sensorauflösung zu erzielen.

Zoerkler suchte außerdem nach einem System, das in der Lage ist, die Vibrationsdaten der verschiedenen Testsszenarien zu erfassen. Daten zur Identifizierung kritischer Betriebszustände und unerwünschter Geräusche sowie zur Anzeige ihrer Ursache.

Schließlich war die Integration in den vorhandenen Tornado-Prüfstand gefordert. Für die Echtzeit-Datenübertragung spezifizierten die Ingenieure eine Liste von rund 150 reduzierten Variablen, wie Effizienz, Geschwindigkeit, elektrische Frequenz und Einphasen-RMS-Werte. DewesoftX speicherte die Hochgeschwindigkeits-Rohdaten im standardmäßigen Dewesoft-Datenformat, das in mehrere Dateiformate exportiert werden kann.

Michael Skalka, Leiter des Prüfstands, sagt: "Die Unterstützung von Dewesoft während der Inbetriebnahme und der Testläufe war unkompliziert, spontan und sehr professionell."

Datenerfassungsinstrumentierung

Datenerfassungshardware

SIRIUSi-XHS-4xHV-4xLV: 8-Kanal-Hochgeschwindigkeits- (15 MS/s) und Breitband-Leistungsanalysator (5 MHz) mit CAN-Eingang.

SIRIUSi-PWR-MCTS2: Stromversorgungseinheit für die Stromwandler.

MCTS-1000N: Vier Stromwandler, jedes Set bestehend aus IN-1000-S Nullfluss-Wandlern, DSI-MCTS-1000N Shunt-Kabeln und 5 m Verbindungskabeln.

SIRIUSi-4xHV-4xLV+: Universelles 8-Kanal-Datenerfassungssystem für die Drehmoment- und Drehzahlmessung.

SIRIUSi-6xACC-2xACC+: 8-Kanal-Datenerfassungssystem für NVH-Messungen (IEPE).

HBK T40 Drehmomentmesswelle: Bis zu drei Sensoren zur Messung der mechanischen Leistung.

IEPE Beschleunigungssensoren: Zwei IEPE-Beschleunigungssensoren für die Vibrationsmessung.

Verwendeter Messrechner: CPU AMD Ryzen 9 3900X, 12x 3,80 GHz, 32 GB RAM, GPU: ASUS RTX3060 O12G V2 12 GB, SSD für die 15 MHz Live-Leistungsberechnung auf der Nvidia GPU (CUDA).

Datenerfassungssoftware

DewesoftX Professional: Standard-Softwarepaket von Dewesoft zur Datenaufzeichnung, Visualisierung und Analyse.

DewesoftX Power Option: Software-Plugin für die elektrische Leistungsmessung (P, Q, S, Harmonische usw.).

DewesoftX Rotating Machinery Analyzer-Paket: Ein SW-Paket von DewesoftX-Optionen für die Analyse von rotierenden Maschinen. Das Order-Tracking-Modul extrahiert hauptsächlich die Rückwirkung der Harmonischen auf der Gleichspannungsseite (Batterie).

DewesoftX CA-TESTBED Modul: DewesoftX-Add-On zur Verbindung mit dem Kristl Seibt (KS Engineers) Tornado-Prüfstand.

Elektrische Leistungsanalyse

Der Dewesoft SIRIUS XHS Power Analyzer ist zuständig für die Leistungsmessungen. Der Analysator erfasst Spannungen und Ströme an der Batterie und die 3-Phasen-Spannungen und -Ströme zwischen Wechselrichter und Motor.

Bei der Arbeit mit einem Niedrigprozentsatz-PWM-Signal sind Eingänge von 2000 V und eine hohe Abtastrate von 15 MHz erforderlich, um die kurzen Nadelimpulse des Wechselrichters zu erfassen. Da der Motor keinen Sternpunkt hat, der zugänglich ist, sorgte ein externer Sternpunktadapter für einen virtuellen Sternpunkt für die Messung der exakten einzelnen 3-Phasen-Spannungen.

Da die Effizienzmessung höchste Genauigkeit erfordert, wurden Nullfluss-Stromwandler mit einer Messgenauigkeit von 0,015 % eingesetzt. Der orangefarbene Hochvolt-Kabelschirm wurde geöffnet, um die höchstmögliche Genauigkeit zu erzielen. Die kompakte Dewesoft Multi-Channel Current Transducer Einheit (MCTS) sorgte für eine stabile, gefilterte Versorgungsspannung für die Wandler.

Die Analyse des Motorwirkungsgrades

Neben den elektrischen Messungen erfordert die Berechnung des Motorwirkungsgrads die Messung mechanischer Parameter. Wie viel mechanische Leistung werden wir erhalten? Welche maximale Drehzahl kann erreicht werden?

Ingenieure berechnen den Motorwirkungsgrad, indem sie verschiedene mechanische und elektrische Parameter erfassen und analysieren, um zu beurteilen, wie effektiv ein Elektromotor die elektrische Energie in mechanische Arbeit umwandelt. Der Wirkungsgrad eines Elektromotors wird typischerweise mit folgender Formel berechnet:

Motorwirkungsgrad (%) = (Mechanische Ausgangsleistung / Elektrische Eingangsleistung) x 100.

Mechanische Ausgangsleistung

Dieser Parameter repräsentiert die umgesetzte mechanische Arbeit bzw. die Leistungsausgabe des Elektromotors. Er kann mithilfe der folgenden Formel bestimmt werden:

Mechanische Leistungsausgabe (in Watt oder Pferdestärken) = Drehmoment (in Nm oder lb-ft) x Winkelgeschwindigkeit (in Radiant pro Sekunde oder Umdrehungen pro Minute).

Das Drehmoment (Nm oder lb-ft) ist die rotatorische Kraft, die vom Motor erzeugt wird, und es kann mithilfe von Drehmomentsensoren gemessen oder anhand von Kraft- und Hebelarmmessungen berechnet werden.

Die Winkelgeschwindigkeit (Radiant pro Sekunde oder RPM) ist die Rotationsgeschwindigkeit der Motor-Ausgangswelle und kann direkt mithilfe von Tachometern oder Encodern gemessen werden.

Elektrische Leistungsaufnahme

Dieser Parameter repräsentiert die elektrische Leistung, die vom Motor aufgenommen wird, um die mechanische Leistung auszugeben. Er kann mithilfe der folgenden Formel bestimmt werden:

Elektrische Leistungsaufnahme (in Watt) = Spannung (V) x Strom (A).

Die Spannung (Volt) ist die elektrische Potentialdifferenz über den Motoranschlüssen, die typischerweise mithilfe eines Voltmeters gemessen wird.

Der Strom (Ampere) ist der elektrische Strom, der durch die Motorwicklung fließt und typischerweise mithilfe eines Amperemeters gemessen wird.

Nachdem Sie diese Werte haben, können Sie den Motorwirkungsgrad durch Einsetzen in die Wirkungsgradformel berechnen.

Der resultierende Wirkungsgrad wird als Prozentsatz ausgedrückt und gibt an, wie gut der Motor elektrische Energie in mechanische Arbeit umwandelt. Ein höherer Wirkungsgrad deutet darauf hin, dass der Motor energieeffizienter arbeitet und weniger Abwärme erzeugt.

Drehmoment ist ein entscheidender Parameter, der die Rotationskraft beschreibt, die von einem Motor erzeugt wird. Es wird typischerweise in Einheiten wie Newtonmetern (Nm) oder Foot-Pound (ft-lb) gemessen.

Drehmomentsensoren von HBK lieferten Drehmoment (Nm) und Drehzahl (RPM) als Frequenzausgang. Zum Beispiel 60 kHz Grundfrequenz +/- 30 kHz. Dies wurde von SIRIUS-Zählereingängen mit 100 MHz erfasst und im Dewesoft-Zähler-Setup decodiert.

Die NVH-Analyse (Geräusche, Vibrationen und Rauheit)

Zoerkler wollte zunächst sein vorhandenes NVH-System für die Vibrationsmessung des Elektromotors verwenden. Sie sammelten die Daten separat und führten sie durch Export in einer anderen Software zusammen. Aber nach drei Wochen gaben die Ingenieure von Zoerkler auf und baten uns um Hilfe: "Könnten wir für kurze Zeit ein SIRIUS NVH-Datenerfassungssystem ausleihen?"

Natürlich! Zoerkler musste nur die zusätzliche SIRIUS-Einheit mit IEPE-Eingängen auf die anderen Systeme stapeln. Die Einheiten werden ganz einfach mit den schwarzen/orangen Ecken zusammengeklickt. Zusätzlich sind nur das USB- und das Sync-Kabel erforderlich, und das gesamte DAQ-System funktioniert jetzt als Einheit und ist vollständig synchronisiert.

Die SIRIUS DualCoreADC-Serie bietet einen hohen Dynamikbereich von 160 dB. Sie verwendet zwei 24-Bit-ADCs pro Kanal. Mit der IRIG-Synchronisationstechnologie können verschiedene SIRIUS-Technologien als ein System fungieren. Anstatt Daten von separaten Systemen zusammenzuführen, hatten die Ingenieure nun eine zeitsparende integrierte Lösung.

Integration in den Tornado-Prüfstand

Die Verbindung zum Tornado-Prüfstand von Kristl Seibt/KS Engineers ist einfach. Dewesoft bietet das Testbed-Modul, das als Schnittstelle zwischen der DewesoftX-Software und den Prüfstand-Steuerungssystemen fungiert. Das standardisierte AK-Protokoll ermöglicht die Kommunikation über TCP/IP.

Weitere Informationen finden Sie im Testbed-Modul-Handbuch.

Zoerkler erstellte eine Liste spezifischer Parameter, die benötigt wurden, um Daten von Dewesoft in Echtzeit an den Prüfstand zu übermitteln oder von dort abzurufen. Einige dieser Parameter (Dewesoft-Kanalnamen in Klammern) waren:

Effektivleistung der 5. Harmonischen von Phase L1 (P_L1_H5).

Drehzahl - Das HBK T40-Geschwindigkeitssignal.

Die Komponente der 13. Harmonischen, die über den Wechselrichter auf der Gleichstromseite rückwirken (U_dc/OrderH13) - hierfür wurde das Order Tracking-Modul verwendet.

Gesamtleistung (Pmech_Gesamt), live von DewesoftX Mathematik berechnet.

Mechanische Effizienz in % (eta_m).

Wechselrichterkalibrierung

Der Wechselrichter ist eine entscheidende Komponente des Leistungselektroniksystems. Er wandelt Gleichstrom aus der Batterie in Wechselstrom um, um den Elektromotor anzutreiben. Er steuert auch die Geschwindigkeit und Richtung des Motors. Im Mai 2022 führten die Ingenieure von Zoerkler den ersten Test zur Kalibrierung der Wechselrichter-Elektroniksteuerung (ECU) durch.

Der Servomotor wurde mit ca. 5000 U/min betrieben, das Übersetzungsgetriebe 5:1 erzielte am Prüfling somit 25.000 U/min. Gemäß den Empfehlungen des Wechselrichterherstellers lief der erste Test bis zu 16.000 U/min.

Die Ingenieure hielten eine konstante Drehzahl aufrecht und steuerten das Drehmoment in einem Stufenprofil - siehe Abbildung 9. Sie erfassten die Spannungen und Ströme der drei Phasen neben dem Drehmoment, der Geschwindigkeit und den Zwischenkreisspannungen. Die Phasen waren symmetrisch. Es gab keine Abnormalität.

Die Ingenieure exportierten die Dewesoft-Messdaten nach Matlab, da sie bereits einige Analyse-Skripte in dieser Software vorbereitet hatten.

Belastungs- und Vibrationsprüfung

Die zweite Messung fand im November 2022 statt. Das Hauptziel der Belastungsprüfung besteht darin, zu bewerten, wie gut der Elektroantrieb Kräfte, Spannungen und Dehnungen während des Betriebs handhabt, ohne zu versagen oder eine inakzeptable Leistungsdegradation abzuliefern.

Die Ingenieure legten ein kontrolliertes Lastprofil auf den Motor, während sie eine stabile Drehzahl aufrechterhielten. Beim Wechseln von einer Drehzahlstufe zur nächsten erfassten sie die mechanische und elektrische Leistung sowie die Effizienz der E-Antriebsachse, um das Gesamtbild zu erhalten.

Der Motor befand sich in einem neuen Gehäuse, bereits integriert mit dem Getriebe. Diesmal montierten die Ingenieure den Prüfling in der Mitte des Prüfstands. Die Servomotoren an beiden Seiten lieferten ausreichende Belastung, um die mögliche mechanische Leistung/Drehmoment gemäß den Spezifikationen zu testen.

DewesoftX visualisierte die gemessenen Schwingungen in Beschleunigung (m/s²) in Digitalmetern, Recorder und FFT.

Weltweit harmonisierter Leichtfahrzeuge-Testzyklus (WLTC) Profil

Schließlich setzten die Ingenieure das HeAD E-Achssystem mehreren WLTC-Tests aus, um Motoreffizienz und das Verhalten unter verschiedenen Lastbedingungen zu bestimmen. Der Test simuliert Fahrbedingungen im echten Leben und umfasst eine Vielzahl von Fahrgeschwindigkeiten, Beschleunigungen und Verzögerungen, um typische Fahrprofile widerzuspiegeln.

Jeder WLTC-Test dauerte 30 Minuten. Er ist in Abschnitte unterteilt, die von niedriger bis hoher Geschwindigkeit reichen. Die Höchstgeschwindigkeit auf dem Prüfstand beträgt 131 km/h. Während der Tests erreichte der Motor eine maximale Leistung von 50 kW, was bedeutete, dass er noch nicht das Leistungslimit des E-Achsantriebs erreicht hatte.

Fazit

Weiters unterstützt die Dewesoft-Datenerfassungs-Hardware und -Software verschiedene Automobil-Busdaten, wie z.B. den CAN-Bus, CAN FD, LIN-Bus, FlexRay, XCP usw. In diesem Fall musste Zoerkler keine dieser Funktionen nutzen, aber die Ingenieure sehen das Potenzial für zukünftige Aufgaben.

Inzwischen ist Dewesoft außerdem in der Lage, eine vollständige Motorwirkungsgradanalyse durchzuführen, die Folgendes analysieren kann:

d/q-Transformation,

Resolvermessung,

Wirkungsgradkennfelder

Eine spezielle mathematische Funktion namens 2D-Mapping wurde erweitert, und ein Contour-Plot-Widget zur Visualisierung wurde eingeführt. Werfen Sie einen Blick ins Motoranalyse-Online-Handbuch.

Die Dewesoft-Lösung erwies sich als effizient und gewährleistete schnelle Innovation in der Motorenentwicklung. Die synchrone Erfassung aller Signale wie elektrische Leistung, NVH und CAN-Bus mit einem einzigen Messsystem war äußerst vorteilhaft. Die Dewesoft-Hardware und -Software ermöglichten eine einfache Integration mit dem Kristl Seibt-Prüfstand und die Verfügbarkeit von schnellen Rohdaten für die Anpassung von Berechnungen und einfache Berichterstellung.

Die hochpräzise Messtechnologie von Dewesoft und die daraus resultierenden Ergebnisse und Interpretationen bilden die Grundlage für die präzise Auswertung von Messdaten. Vielen Dank dafür.

Das Dewesoft Motoranalyse-Modul ist eine schlüsselfertige Lösung, die die Entwicklung von Motoren, Steuergeräten und Umrichtern selbst für die anspruchsvollsten Hersteller unterstützt.