Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

¿Qué son las pruebas de durabilidad y por qué debería realizarlas?

February 11, 2025

Las pruebas de durabilidad son un proceso en el que los productos se llevan al límite para garantizar que funcionen según lo previsto en condiciones operativas del mundo real.

¿Qué son las pruebas de durabilidad?

También conocidas como "pruebas de confiabilidad" y "pruebas de resistencia", las pruebas de durabilidad son un proceso sistemático utilizado para evaluar la vida útil, la resistencia y el rendimiento de un producto bajo diversas condiciones. Estas pruebas simulan el desgaste que los productos experimentan durante su ciclo de vida previsto en un período de tiempo más corto.

¿Por qué necesitamos pruebas de durabilidad?

Un ejemplo perfecto de por qué necesitamos pruebas de durabilidad es la puerta de un automóvil. ¿Cuántas veces se abrirá y cerrará una puerta a lo largo de 10, 20 o incluso 30 años? Mediante el uso de un servomotor en una cámara de prueba, una puerta de automóvil puede abrirse y cerrarse miles de veces en cuestión de días. Se pueden aplicar diferentes niveles de fuerza para simular golpes y otras condiciones.

Las pruebas de durabilidad ayudan a los ingenieros a identificar errores de diseño, defectos estructurales, debilidades en los materiales y fallos en la fabricación que podrían causar la falla de las bisagras, el pestillo, la manija o cualquier otra parte de la puerta. Además, la naturaleza acelerada de algunas pruebas de durabilidad permite obtener esta información crítica en cuestión de horas o días, en lugar de semanas o años. Detectar fallas y corregirlas antes de la producción permite a los fabricantes ofrecer productos de mejor calidad y mayor confiabilidad.

Pruebas de durabilidad en diversas industrias

Las pruebas de durabilidad son importantes no solo para los fabricantes de automóviles, sino también para prácticamente todas las industrias, incluyendo la aeroespacial, bienes de consumo, electrónica, maquinaria industrial y muchas más. Veamos estos casos en más detalle:

Industria automotriz

Las pruebas de "Road Load" son bien conocidas por los fabricantes de vehículos de todo tipo. Los instrumentos de adquisición de datos (DAQ) recopilan información de los sensores de un vehículo mientras circula en una pista de pruebas o en calles reales.

Estos datos luego se introducen en un banco de pruebas "four poster" , equipado con servomotores que recrean las fuerzas y vibraciones de una conducción real. Con un sistema de carga de carretera (road load) , un vehículo puede pasar al equivalente de millas de horas de conducción reales en un corto período de tiempo.

Las pruebas de temperatura y de condiciones ambientales extremas se realizan en vehículos de todo tipo. Estas pruebas incluyen el uso de cámaras climáticas, así como pruebas de conducción real en ubicaciones de calor extremo y frío extremo alrededor del mundo. También se llevan a cabo pruebas en altitudes altas y bajas para garantizar que automóviles, camiones y motocicletas funcionen correctamente sin importar el lugar donde se utilicen.

Cientos de componentes y sistemas individuales se someten a pruebas de durabilidad, como el ejemplo de la puerta de automóvil mencionado anteriormente. Algunas pruebas adicionales incluyen resistencia a la corrosión, integridad estructural, pruebas de componentes y pruebas de ingreso de agua. Las pruebas de durabilidad aseguran que los vehículos de todo tipo puedan soportar años de operación sin fallos.

Industria aeroespacial

Los componentes de aeronaves se someten a pruebas de durabilidad exhaustivas, incluyendo alas, superficies de control, motores, tren de aterrizaje, servomotores y sistemas de aviónica. El objetivo es verificar que estos componentes puedan soportar los esfuerzos asociados con el despegue, aterrizaje y turbulencias, así como las condiciones de vuelo normales y extremas.

Un ejemplo perfecto es la prueba de durabilidad del tren de aterrizaje de aeronaves . La división Wheel and Brake de Parker Hannifin , en Ohio, somete sus ruedas y trenes de aterrizaje a pruebas en dinamómetro, cargas combinadas, resistencia y rodadura para cuantificar cómo soportarán los esfuerzos del uso real.

Lea el estudio de caso:

Las aeronaves completas, así como sus componentes y subsistemas , suelen someterse a condiciones ambientales extremas, como pruebas de calor y frío en cámaras climáticas.

Electrónica de consumo

Si hace diez años dejabas caer tu smartphone sobre una superficie dura, era muy probable que se rompiera. Pero hoy, gracias a las pruebas de durabilidad y las mejoras en los materiales y el diseño mecánico, es mucho más probable que sobreviva al impacto.

Las pruebas de caída, pruebas ambientales e incluso inmersión en agua son ejemplos de pruebas de durabilidad que se realizan en productos electrónicos de consumo como teléfonos inteligentes, computadoras portátiles y muchos más.

Las pruebas de durabilidad de la electrónica de consumo también incluyen pruebas de vibración, pruebas ambientales (temperatura y humedad), pruebas de estrés/deformación mecánica, pruebas de abrasión, pruebas de control de botones e interruptores, pruebas de pantallas táctiles, pruebas de batería y ciclos de carga, pruebas de resistencia al agua/polvo y pruebas de conectores/puertos.

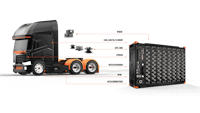

Maquinaria industrial

Las pruebas de durabilidad son fundamentales en el desarrollo de maquinaria industrial, como equipos de fabricación, maquinaria de construcción, manejo de materiales, máquinas CNC, cajas de engranajes, bombas, robots, herramientas de máquina, empaquetado, componentes de generación de energía eléctrica, equipos de procesamiento químico y más. Las pruebas rigurosas garantizan que estas máquinas funcionen de manera confiable bajo cargas pesadas y uso continuo las 24 horas del día.

¿Cómo se realizan las pruebas?

Las pruebas de durabilidad incluyen una variedad de ensayos que simulan condiciones y escenarios del mundo real. La elección de las pruebas depende de la naturaleza del producto y de la industria a la que está destinado. A continuación, se presentan los principales tipos de pruebas de duración.

Pruebas de vibración

Los productos son sometidos a vibraciones controladas para simular los efectos del transporte o el uso continuo. Esto es especialmente crítico para productos con partes móviles, como componentes automotrices o dispositivos electrónicos.

Ciclo térmico

El ciclo térmico consiste en exponer los productos a variaciones extremas de temperatura. Esto ayuda a identificar cómo responden los materiales y componentes a los cambios de temperatura, garantizando que los productos sigan siendo confiables en diferentes.

Pruebas de caída e impacto

Comúnmente utilizadas en la industria de la electrónica de consumo, las pruebas de caída e impacto evalúan la resistencia de un producto a caídas e impactos accidentales. Esto es crucial para dispositivos como teléfonos inteligentes y laptops, que están expuestos a caídas involuntarias. Sin embargo, no solo los productos de consumo deben resistir impactos. Productos de todos los tamaños y en diversas industrias se someten a pruebas de caída para verificar sus puntos de falla, como el gran contenedor en el ejemplo a continuación.

Pruebas de envejecimiento acelerado

Sería impráctico probar un producto diseñado para durar 20 años durante ese mismo período de tiempo. Por ello, exponer los productos a condiciones que los envejecen a un ritmo acelerado ayuda a predecir su desempeño a largo plazo.

Pruebas de humedad y ambientales

Los productos son sometidos a altos niveles de humedad para evaluar su resistencia a la corrosión, el óxido y otras posibles degradaciones causadas por las condiciones ambientales.

Pruebas de inmersión

Los productos diseñados para ser resistentes al agua deben someterse a pruebas para garantizar que cumplen con sus especificaciones. Existen diversos grados IP que definen la resistencia de un producto al agua, otros líquidos, humo, polvo y otras partículas, así como el tiempo durante el cual debe resistir la penetración de estos elementos.

¿Cuáles son los beneficios de las pruebas de durabilidad?

El propósito principal de las pruebas de durabilidad es mejorar la calidad y confiabilidad del producto, pero también ofrecer otros beneficios. A continuación, algunos de ellos:

Detección de temperatura

Las pruebas de durabilidad permiten a los fabricantes identificar defectos o debilidades en las primeras etapas del desarrollo. Abordar estos problemas antes de la producción en masa ahorra costos significativos derivados de retiros de productos o costosas reparaciones dentro de la garantía.

Diseño optimizado

Los conocimientos obtenidos a través de las pruebas de durabilidad se aplican en el diseño de la próxima generación de productos, incluyendo la selección de materiales y la optimización de los procesos de fabricación.

Satisfacción del cliente

Los productos que se someten a rigurosas pruebas de durabilidad tienen más probabilidades de cumplir o superar las expectativas de los clientes. La satisfacción y lealtad del cliente son beneficiosas para el negocio.

Cumplimiento normativo

Las pruebas de durabilidad ayudan a garantizar que los productos cumplan con las regulaciones y estándares específicos de la industria. Diversas industrias requieren el cumplimiento de normas, regulaciones y estándares nacionales.

Mayor vida útil del producto

La combinación de pruebas de durabilidad y aseguramiento de la calidad conduce inevitablemente a productos mejores, con una mayor vida útil y que fomentan la satisfacción del cliente.

Análisis competitivo

Tiene sentido que las empresas prueben los productos de sus competidores para compararlos y analizar cómo han resuelto diversos desafíos.

¿Cuáles son los desafíos de las pruebas de durabilidad?

Las pruebas de durabilidad presentan sus propios desafíos, entre ellos:

Simulación de realismo

Garantizar que las condiciones de las pruebas de durabilidad reproduzcan fielmente las condiciones del mundo real es esencial para obtener resultados significativos.

Plazos acelerados

Las pruebas de durabilidad pueden ser un proceso que consume mucho tiempo, especialmente al tratar de simular el uso a largo plazo. Los métodos de prueba acelerada ayudan a mitigar este desafío, pero requieren una calibración cuidadosa para reflejar con precisión las condiciones del mundo real.

Costos y recursos

Establecer instalaciones completas para pruebas de durabilidad y llevar a cabo los ensayos es costoso y requiere muchos recursos. Encontrar la relación ideal entre costo y beneficios es esencial para cada fabricante.

Variabilidad en los patrones de uso

Predecir cómo los consumidores usarán los productos a lo largo del tiempo no es una ciencia exacta. Los cambios en los patrones de uso generan incertidumbres en las pruebas de durabilidad.

¿Cuáles son las mejores prácticas para las pruebas de durabilidad?

La adherencia a las mejores prácticas maximiza la efectividad de las pruebas de durabilidad. Por ejemplo:

Definir objetivos de prueba claros

Definir claramente la vida útil esperada del producto y sus condiciones de uso es esencial al seleccionar los protocolos de prueba de durabilidad que se llevarán a cabo.

Realizar simulaciones realistas

Las simulaciones de prueba deben ser lo más realistas posibles para proporcionar resultados significativos. Cuanto más realistas sean las condiciones de prueba, más precisos serán los resultados.

Iteraciones de prueba regulares

Las iteraciones de prueba deben realizarse de manera regular, especialmente durante la fase de desarrollo del producto. Las pruebas iterativas fomentan mejoras y ajustes continuos.

Colaboración en equipo

La colaboración entre los equipos de diseño, ingeniería y pruebas es esencial. Una comunicación clara entre las disciplinas de desarrollo de productos, ingeniería y fabricación conduce a mejoras que se pueden aplicar.

¿Cuáles son las tendencias en las pruebas?

Las pruebas de durabilidad evolucionan tan rápido como la misma tecnología. A continuación, algunas tendencias recientes de las que se debe estar al tanto:

Uso de gemelos digitales

Los "gemelos digitales" son instancias virtuales de productos, lo que permite simulaciones basadas en software. Esto puede mejorar la precisión y eficiencia de las pruebas de durabilidad y permite realizar pruebas en un entorno virtual de maneras que pueden no ser prácticas o incluso posibles.

Análisis predictivo

El análisis predictivo es el uso de técnicas estadísticas, algoritmos de aprendizaje automático y análisis de datos para predecir el comportamiento, rendimiento y vida útil de productos y componentes en el mundo real.

Integración de IoT (Internet de las Cosas)

Al integrar dispositivos IoT (Internet de las Cosas), sensores y soluciones de conectividad en una infraestructura de pruebas, los ingenieros pueden recopilar datos en tiempo real, monitorear las condiciones de prueba de forma remota y analizar métricas de rendimiento para mejorar la confiabilidad y durabilidad del producto.

FAQ

¿Qué son las pruebas de durabilidad?

Las pruebas de durabilidad son un proceso de evaluación de la capacidad de un producto para resistir las condiciones de su uso previstas durante un período prolongado. Este tipo de prueba evalúa la longevidad del producto y su resistencia al desgaste, la fatiga y los factores ambientales.¿Por qué son importantes las pruebas de durabilidad?

Las pruebas de durabilidad son cruciales para garantizar que un producto sea confiable, seguro y capaz de funcionar a lo largo del tiempo. Ayuda a los fabricantes a identificar posibles debilidades en el diseño y los materiales, lo que lleva a mejoras y al cumplimiento de los estándares de calidad y seguridad.¿Qué tipos de productos se someten a pruebas de durabilidad?

Casi cualquier producto puede someterse a pruebas de durabilidad, pero es especialmente importante para artículos que están expuestos a un uso continuo o pesado, como piezas automotrices, electrónica de consumo, materiales de construcción y maquinaria industrial.¿Cómo se realizan las pruebas?

Las pruebas de durabilidad simulan la vida útil esperada de un producto bajo condiciones aceleradas. Esto puede incluir pruebas de estrés, pruebas de fatiga, pruebas de exposición ambiental y simulaciones de uso.¿Cuáles son los métodos comunes utilizados en las pruebas de durabilidad?

Los métodos comunes incluyen pruebas de vida acelerada, pruebas de fatiga, pruebas de desgaste, pruebas ambientales (como extremos de temperatura y humedad) y pruebas de carga.¿Cuánto tiempo tardarán las pruebas de durabilidad?

La duración de las pruebas de durabilidad varía según el producto, la naturaleza de la prueba y la vida útil que se espera que tenga el producto. Se utilizan métodos de prueba acelerada para simular períodos más largos en un tiempo más corto.¿Son las pruebas de durabilidad lo mismo que las pruebas de calidad?

Si bien ambas están relacionadas con la confiabilidad del producto, las pruebas de durabilidad se centran específicamente en la vida útil del producto y el uso a largo plazo. En cambio, las pruebas de calidad a menudo evalúan aspectos más amplios del rendimiento y la seguridad del producto.¿Se pueden personalizar las pruebas de durabilidad para productos específicos?

Sí, las pruebas de durabilidad suelen personalizarse para reflejar las condiciones específicas y las tensiones que un producto enfrenta.¿Existen normas para las pruebas de durabilidad?

Sí, existen diversas normas específicas de la industria que guían las pruebas de durabilidad. Estas normas aseguran que las pruebas sean consistentes y comparables entre productos similares.¿Cómo utilizan las empresas los resultados de las pruebas de durabilidad?

Las empresas utilizan los resultados de las pruebas de durabilidad para realizar mejoras en el diseño, seleccionar mejores materiales, garantizar el cumplimiento de los estándares y ofrecer afirmaciones de durabilidad en los materiales de marketing.¿Cuál es la diferencia entre las pruebas de durabilidad de laboratorio y las pruebas de durabilidad en campo?

Las pruebas de laboratorio utilizan condiciones controladas para simular tensiones del mundo real, mientras que las pruebas de campo exponen el producto a las condiciones de operación reales en su entorno previsto.

Estas preguntas frecuentes proporcionan una comprensión básica de lo que implican las pruebas de durabilidad, su importancia y cómo se aplican en diversos productos e industrias.

Conclusión

Las pruebas de durabilidad son un elemento esencial en el desarrollo y fabricación de productos. Desde motores a reacción hasta automóviles, teléfonos inteligentes y más allá, las pruebas de durabilidad ayudan a los fabricantes a producir productos más confiables, de mayor calidad y más duraderos. Fabricar productos más confiables conduce no solo a mayores ganancias, sino también a una mayor satisfacción del consumidor y seguridad pública.