Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

¿Qué es un sensor y qué hace?

March 4, 2025

En este artículo discutiremos los sensores más comunes y populares utilizados en las aplicaciones de medición de adquisición de datos (DAQ) en la actualidad, con suficiente detalle para que usted:

Vea qué son los sensores y qué hacen

Aprenda los conceptos básicos de cómo funciona cada tipo de sensor principal

Comprenda la importancia de los buenos sensores en la industria y la investigación.

¿Estas listo para empezar? ¡Vamos!

Los sensores, también conocidos como transductores, son uno de los componentes fundamentales de los sistemas modernos de adquisición de datos (sistemas AKA DAQ o DAS). Estos sistemas están compuestos por los siguientes componentes básicos:

Sensores

Acondicionamiento de señal (consulte ¿Qué es un acondicionador de señal?)

Convertidor analógico a digital (ADC) (¿Qué es un convertidor ADC?)

Y algún tipo de computadora con software DAQ para el registro y análisis de señales.

¿Qué hacen los sensores?

La forma más fácil de explicar qué es un sensor es mirar lo que hace un sensor.

Un sensor es un dispositivo que detecta el cambio en el entorno y responde a alguna salida en el otro sistema. Un sensor convierte un fenómeno físico en un voltaje analógico medible (o, a veces, una señal digital) convertido en una pantalla legible para humanos o transmitida para lectura o procesamiento adicional.

Uno de los sensores más conocidos es el micrófono, que convierte la energía del sonido en una señal eléctrica que puede amplificarse, transmitirse, grabarse y reproducirse.

Los sensores se usan en nuestra vida cotidiana. Por ejemplo, el termómetro de mercurio común es un tipo de sensor muy antiguo utilizado para medir la temperatura. Usando mercurio coloreado en un tubo cerrado, se basa en el hecho de que este producto químico tiene una reacción constante y lineal a los cambios de temperatura.

Al marcar el tubo con valores de temperatura, podemos mirar el termómetro y ver cuál es la temperatura. La precisión es algo limitada debido al tamaño visual de las marcas de escala, pero es suficiente para el propósito previsto.

Por supuesto, no hay salida (aparte de la visual). Este tipo de termómetro, si bien es útil en el horno o fuera de la ventana de la cocina, no es particularmente útil para las aplicaciones de adquisición de datos porque, para registrar sus valores, debemos tener una salida que pueda digitalizarse. Por lo tanto, los sensores de temperatura se han inventado para medir la temperatura y otros fenómenos físicos y para proporcionar una salida que podamos mostrar, almacenar y analizar.

Aprendamos más sobre los sensores más comunes y populares en uso hoy en día.

Tipos de Sensores

Hay muchos tipos de sensores que se han inventado para medir fenómenos físicos:

Thermocouples, RTDs and Thermistors: for measuring temperature

Strain gages: to measure strain on an object, e.g. pressure, tension, weight, etc.,

Load cells: for measuring weight and load

LVDT sensors: LVDTs are used to measure displacement in distance

Accelerometers: measuring vibration and shock

Microphones: for capturing sound waves

Current transducers: for measuring AC or DC current

Voltage transformers: for measuring high voltage potentials

Optical sensors: used to detect light, transmit data, and replace conventional sensors

Camera sensors: used to capture single and continuous 2D images

Digital sensors: used for discrete on/off counting, linear and rotary encoding, position measurements, etc.

Positioning sensors (GPS): used to capture the longitudinal, latitudinal position based on GPS, GLONASS, and other satellite positioning systems. Different GPS sensors with different accuracy are available.

and countless more.

Termopares, RTD y termistores: para medir temperatura

Calibradores de tensión: para medir la tensión en un objeto, p. presión, tensión, peso, etc.

Celdas de carga: para medir peso y carga

Sensores LVDT: los LVDT se utilizan para medir el desplazamiento en la distancia

Acelerómetros: medición de vibraciones y golpes

Micrófonos: para capturar ondas sonoras

Transductores de corriente: para medir corriente CA o CC

Transformadores de voltaje: para medir potenciales de alto voltaje

Sensores ópticos: se utilizan para detectar luz, transmitir datos y reemplazar sensores convencionales

Sensores de cámara: se utilizan para capturar imágenes 2D simples y continuas

Sensores digitales: utilizados para conteo discreto de encendido / apagado, codificación lineal y rotativa, mediciones de posición, etc.

Sensores de posicionamiento (GPS): se utilizan para capturar la posición longitudinal, latitudinal basada en GPS, GLONASS y otros sistemas de posicionamiento satelital. Diferentes sensores GPS con diferente precisión están disponibles.

e incontables más.

Dependiendo del tipo de sensor, su salida eléctrica puede ser un voltaje, corriente, resistencia u otro atributo eléctrico que varía con el tiempo. Algunos sensores están disponibles con salidas digitales, por lo que generan una serie de bytes de datos escalados o no escalados. La salida de estos sensores analógicos generalmente está conectada a la entrada de un acondicionador de señal, que discutiremos en la siguiente sección.

A continuación, analizaremos brevemente cada uno de los principales tipos de sensores que se utilizan actualmente.

Consulte los sistemas de adquisición de datos de Dewesoft donde se puede conectar cualquier tipo y cualquier número de sensores para registrar, almacenar, analizar y visualizar datos.

Sensores de Temperatura

Los sensores más comunes y populares para la medición de temperatura incluyen:

termopares,

termistores,

RTDs,

e incluso detectores de temperatura infrarrojos.

Millones de estos sensores funcionan todos los días en todo tipo de aplicaciones, desde la temperatura del motor que se muestra en el tablero de instrumentos de nuestro automóvil, hasta las temperaturas medidas en la fabricación de productos farmacéuticos. Prácticamente todas las industrias utilizan la medición de temperatura de alguna manera.

Características Principales de Diferentes Sensores de Temperatura

| Tipo de Sensor | Termistor | RTD | Termopar |

|---|---|---|---|

| Rango de Temperatura (típico) | -100 to 325°C | -200 to 650°C | 200 to 1750°C |

| Exactitud (típica) | 0.05 to 1.5°C | 0.1 to 1°C | 0.5 to 5°C |

| Estabilidad a largo plazo @ 100°C | 0.2°C/año | 0.05°C/año | Variable |

| Linearidad | Exponencial | Bastante lineal | No-lineal |

| Potencia requerida | Voltaje o corriente constante | Voltaje o corriente constante | Autoalimentado |

| Tiempo de respuesta | Rápido0.12 a 10s | Generalmente lento1 a 50s | Rápido0.10 a 10s |

| Susceptibilidad al ruido eléctrico | Raramente susceptibleAlta resistencia solamente | Raramente susceptible | Susceptible / Compensación de unión fría |

| Costo | Bajo a moderado | Alto | Bajo |

Termopares

El termopar es el sensor de temperatura más popular en general debido a su costo y confiabilidad relativamente bajos. Los termopares se basan en el efecto Seebeck, que demuestra que cuando un par de metales diferentes en contacto entre sí en cada extremo están sujetos a cambios de temperatura, crean un pequeño potencial de voltaje.

El emparejamiento de diferentes tipos de metales nos da una variedad de rangos de medición. Estos se llaman "tipos". Uno muy popular es el Tipo K, que combina cromel y alumel, lo que resulta en un amplio rango de medición de −200 ° C a +1350 ° C (−330 ° F a +2460 ° F). Otros tipos populares son J, T, E, R, S, B, N y C.

Los tipos de termopares J, K, T y E también se conocen como termopares de metal base. Los termopares de los tipos R, S y B se conocen como termopares de metales nobles, que se utilizan en aplicaciones de alta temperatura.

La salida de un termopar debe ser linealizada por el sistema de medición.

También se debe hacer referencia a ella utilizando la Compensación de Unión Fría (CJC). La "unión caliente" es el extremo de medición del conjunto de termopar, y el otro extremo es la unión fría, donde normalmente se encuentra la referencia. La compensación de la unión fría elimina el efecto de los voltajes generados por estas uniones frías para una medición de temperatura más precisa.

Desafíos del termopar

Debido a la muy pequeña salida de microvoltios y milivoltios de estos sensores, puede producirse ruido eléctrico e interferencia cuando el sistema de medición no está aislado. Los módulos de Dewesoft abordan esto de frente con un poderoso aislamiento. No hay mejor manera de rechazar los voltajes de modo común que entran en la cadena de señal.

Otra forma de reducir el ruido es colocar el sistema de medición lo más cerca posible del sensor. Evitar largas líneas de señal es una estrategia comprobada para maximizar la fidelidad de la señal y reducir los costos. Mire nuestros instrumentos modulares SIRIUS y KRYPTON para obtener las mejores soluciones aquí.

Un CJC inadecuado resulta en lecturas incorrectas. Este conjunto debe protegerse de los cambios de temperatura ambiente para proporcionar una referencia sólida. Utilizamos un chip CJC separado para cada canal en nuestros CJC, que se muelen a partir de un bloque sólido de aluminio y se ensamblan con precisión para lograr la mejor referencia posible.

Obtenga más información sobre la medición de temperatura con termopares de Dewesoft:

Sensores RTD

En comparación con el termopar, el RTD (Detector de Temperatura de Resistencia) es generalmente más lineal y sin deriva dentro de su rango de medición. Sin embargo, debido a su contenido de platino y su construcción más compleja, son más caros que los termopares.

Por lo general, encontrará RTD utilizados en aplicaciones como productos farmacéuticos, donde se deben realizar mediciones precisas de temperatura durante un período prolongado. Sin embargo, no varían mucho por encima de 600 ° C, por lo que los termopares son una mejor opción para aplicaciones de "contacto" a altas temperaturas.

A diferencia del termopar que es autoalimentado, el RTD debe ser alimentado por el sistema de medición.

El RTD mide la temperatura a través de la resistencia eléctrica que cambia de forma altamente lineal con respecto a la temperatura. Aunque en su núcleo un RTD es un sensor de 2 cables, se recomienda la adición de uno o incluso dos cables más (conexión de 3 y 4 cables) que proporciona una mejor compensación contra el autocalentamiento y la resistencia del cable. Los acondicionadores de señal Dewesoft brindan posibilidades de conexión de 2, 3 y 4 cables.

Tipos de Sensores RTD

Pt100 (“PT” = platino y “100” = 100Ω a 0 ° C) y Pt1000 son las variantes más populares de los sensores RTD. Sin embargo, también hay otros tipos, como los sensores Pt200, Pt500 y Pt2000. Los sistemas de adquisición de datos de Dewesoft admiten la conexión y medición de todo tipo de sensores RTD.

Como se mencionó, la conexión RTD es más compleja que un termopar, sin embargo, los adaptadores Dewesoft DSI-RTD hacen que sea fácil y conveniente conectar sus sensores a nuestros sistemas de medición. El ruido siempre es una consideración para cualquier sensor con salida pequeña, pero nuestras entradas de alto aislamiento son la mejor prevención imaginable.

Otra forma de reducir el ruido es colocar el sistema de medición lo más cerca posible del sensor. Evitar largas líneas de señal es una estrategia comprobada para maximizar la fidelidad de la señal y reducir los costos. Mire nuestros sistemas DAQ modulares SIRIUS y KRYPTON para obtener las mejores soluciones aquí.

Termistores

Un termistor es una pieza de semiconductor hecha de óxidos metálicos que se presiona en una pequeña cuenta, disco, oblea u otra forma y se sinteriza a altas temperaturas. Por último, están recubiertos con epoxi o vidrio.

Cuando una corriente pasa a través de un termistor, puede leer el voltaje a través del termistor y determinar su temperatura. Un termistor típico tiene una resistencia de 2000 Ω a 25ºC. 3.9 por ciento de coeficiente de temperatura.

Los termistores son económicos y tienen una respuesta rápida, pero no son lineales, tienen un rango limitado, son relativamente frágiles a menos que estén montados dentro de una sonda para protección.

Pros y Contras de los Diferentes Tipos de Sensores de Temperatura

| Pros | Contras | Mejor Aplicación | |

|---|---|---|---|

| Termopar | Amplio rango de medición Autoalimentado Simple de conectar Robusto Barato | No-Linear Referencia CJC Requerida No inherentemente aislado | Miles de aplicaciones en monitoreo de temperatura industrial, de procesos y de fábrica. Pruebas ambientales automotrices Combustión interna y pruebas de motores híbridos Pruebas de motores eléctricos y turbinas.Vigilancia médica y sanitaria. Pruebas de sistemas de control y motores aeroespaciales. |

| RTD | Más Estables Más PrecisosMás linearles que los termopares | Costoso Fuente actual requerida Pequeño ∆RBaja resistencia absoluta Auto-calentamiento Error de resistencia de conducción Tiempo de respuestaresistencia de vibracion Tamaño | Productos farmacéuticos, fabricación de medicamentos. Procesamiento de alimentos Mediciones científicas precisas |

| Termistor | Alto nivel de salida Respuesta rapida Fácil instalación Muy barato | La salida debe convertirse del cambio de resistencia a una lectura de temperaturaRango limitado a ~ 200 °CFrágil | Monitoreo de circuito eléctrico Aplicaciones de motores automotrices Consumo Eléctrico Alarmas contra-incendios Control del termostato |

Sensores de galgas extensiométrica

Cuando un sensor de galgas extensiométricas (también conocido como "strain gauge") está correctamente alineado y pegado a un objeto bajo prueba, y aplicamos tensión al objeto al doblarlo o girarlo, la resistencia de la galga extensométrica cambiará linealmente, y entonces podremos medirlo. También podemos aplicar las matemáticas para calcular la tensión y otras fuerzas.

Aplicaciones de Galgas Extensiométricas

Mediciones de tensión y deformación.

Mediciones de peso y carga

Medición de fuerza

Mediciones de golpes y vibraciones.

Pros y contras de los sensores de galgas extensométricas

| Ventaja de Galgas Extensiométricas | Desventaja de Galgas Extensiométricas |

|---|---|

| Los sensores en sí mismos son económicos. | La instalación requiere conocimiento especializado |

| Igualmente bueno en mediciones estáticas y dinámicas. | El acondicionamiento de señal requerido es relativamente complejo |

| Útil en una amplia gama de aplicaciones. | La temperatura puede afectar las mediciones. |

Obtenga más información sobre las galgas extensiométricas y la medición de la deformación:

Sensores de Celda de Carga

Si damos otro paso y colocamos permanentemente cuatro sensores de galgas extensométricas en un cuerpo de una forma dada, creamos un sensor diferente llamado Celda de carga. Esto es esencialmente un sensor de fuerza o presión.

Las celdas de carga más conocidas son las instaladas en la parte inferior de la báscula de baño digital. Cuando sube a la báscula y comprime las celdas de carga, producen un cambio en la resistencia, que un microcontrolador mide y convierte en un valor en kg (lb).

Una celda de carga de “barra” o “viga de flexión” (también conocida como “viga binocular”) se usa comúnmente para aplicaciones de pesaje industrial. Un extremo de la barra se fija a una estructura, mientras que se aplica una fuerza al extremo libre del sensor (consulte F en el gráfico a continuación).

Esta fuerza hace que los cuatro medidores de deformación que se colocan en la parte superior e inferior y cada extremo de la celda de carga se alarguen o compriman, dependiendo de la cantidad de aplicación o eliminación de la fuerza que estresa la estructura de la celda de carga. Estos pequeños cambios en el potencial de los medidores de tensión se convierten fácilmente en peso dentro de nuestro sistema DAQ.

Las celdas de carga están disponibles en muchas formas y tamaños: algunas para espacios muy pequeños y cargas pequeñas, y otras para cargas enormes de cientos de miles de toneladas, etc.

Aplicaciones de celda de carga

Pruebas de materiales: pesar piezas a medida que se fabrican para mantener la consistencia

Aeroespacial: empuje del motor a reacción, carga sobre ruedas y chasis

Marina: tensiones de línea de amarre

Transporte: mediciones de par en motores, estaciones de pesaje de camiones de carretera

Industrial: mediciones de tensión y fuerza en fábricas de papel y metales

Médico / Cuidado de la salud: balanzas de incubadoras para bebés, equipo de fisioterapia.

Construcción: Fuerzas de cable en ascensores, fuerzas en andamios

Entretenimiento: pruebas de tensión de cable en cables utilizados para izar acróbatas

Petroquímica: medición de las fuerzas en las herramientas de perforación de petróleo y gas

Agricultura y ganadería: pesaje de ganado, tolva, jarra y silo

Hogar / Consumidor: básculas de baño digitales, básculas de cocina

Pros y contras de los sensores de celda de carga

| Ventajas de Celda de Carga | Desventajas de Celdas de Carga |

|---|---|

| Mediciones precisas y repetibles | Las mediciones pueden verse afectadas por la temperatura ambiente. |

| Disponible desde cargas muy pequeñas hasta cientos de miles de kg / lb | Requiere un acondicionamiento de señal de galgas extensométricas relativamente costoso |

| Disponible en una variedad de formas y tamaños para numerosas aplicaciones. | / |

Obtenga más información sobre las celdas de carga y la medición de peso:

Sensores LVDT

Los transductores LVDT (transformador diferencial variable lineal) se utilizan para medir el desplazamiento / posición lineal en distancias relativamente cortas. Consisten en un tubo que contiene una varilla. La base del tubo está montada en una posición fija, y el extremo de la barra está fijado a algo que se mueve.

A medida que la barra se extrae del tubo o se desliza hacia adentro, el sensor emite una señal que representa la posición de la barra desde su punto de partida hasta su máxima deflexión. La varilla no toca el interior del tubo, lo que lo hace prácticamente sin fricción, y el LVDT en sí no contiene componentes electrónicos, lo que lo hace popular en entornos hostiles.

Aplicaciones LVDT

Miles de aplicaciones de medición industrial, de fábrica y de procesos.

Aeroespacial: prueba de actuador y superficie de control

Transporte: monitoreo de la altura de manejo entre el camión y el cuerpo del tren

Petroquímica: posicionamiento de herramientas de perforación

Pros y contras de los sensores LVDT

| Ventajas de los LVDT | Contras de LVDT |

|---|---|

| Mediciones altamente precisas y repetibles | Las mediciones pueden verse afectadas por la temperatura ambiente. |

| Larga vida útil debido a la operación prácticamente sin fricción | Requiere excitación CA |

| Disponible desde muy micrómetros hasta ~ 0.7 m (27 pulg.) | / |

| Salida absoluta (después de la restauración de energía, la lectura vuelve al valor correcto) | / |

| Disponible en una variedad de tipos y tamaños para diferentes aplicaciones. | / |

Sensores de Vibración - Acelerómetros

Los acelerómetros se usan para medir vibraciones y golpes en máquinas y básicamente cualquier cosa que se mueva. Sus salidas también se pueden integrar y doblemente integradas para calcular el desplazamiento y la velocidad.

Los acelerómetros para realizar mediciones dinámicas se basan normalmente en el principio piezoeléctrico: cuando un cristal de cuarzo se somete a tensión, libera una corriente de iones cargados proporcional a la tensión. Estos sensores de carga están conectados a un acondicionador de señal de tipo de carga. Un tipo aún más popular son los sensores IEPE (también conocidos como ICP®), que tienen un preamplificador integrado y que requieren un acondicionador de señal menos costoso.

También hay acelerómetros de tipo capacitivo que se basan en un principio diferente y que son populares en aplicaciones industriales menos exigentes.

Además, hay acelerómetros basados en MEMS que se utilizan mucho en aplicaciones de navegación, orientación de tabletas y teléfonos, pruebas automotrices y captura de movimiento.

Aplicaciones de Acelerómetros

Pruebas de choque y vibración de todo tipo, en todas las industrias.

Aeroespacial: pruebas de tensión y tensión del fuselaje, prueba de vibración de motores a reacción y cohetes

Transporte: registro de golpes y vibraciones durante el transporte de artículos frágiles

Automotriz: choque y vibración del panel del cuerpo, pruebas de comodidad del pasajero, vibración del motor

Pruebas de vibración del cuerpo humano.

Pruebas de vibraciones torsionales y rotacionales

| Ventaja de los Acelerómetros | Desventajas de los Acelerómetros |

|---|---|

| Conexión fácil | Los sensores pueden dañarse por demasiado impacto |

| Modelos disponibles para mediciones dinámicas y dinámicas y estáticas. | Los sensores de carga requieren un acondicionamiento de señal que es más costoso que el acondicionamiento de señal del sensor IEPE |

| Disponible en una variedad de tipos y tamaños para diferentes aplicaciones. | El montaje de sensores requiere un conocimiento especializado. |

| Los sensores de carga no requieren alimentación externa | / |

| Los sensores IEPE permiten cables más largos y cables menos costosos y acondicionamiento de señal | / |

Aprenda más sobre la medición de vibraciones:

Sensores de Sonido - Micrófonos

Además de usarse en la industria del entretenimiento, los micrófonos también se fabrican para usarse en aplicaciones de adquisición de datos para analizar y medir sonido y ruido.

Los micrófonos se utilizan en estudios de ruido y vibración, estudios de audición humana, aplicaciones de ruido de paso de automóviles y miles más.

Aplicaciones de Micrófono

Pruebas de ruido y vibración de todo tipo, en todas las industrias.

Aeroespacial: Prueba de ruido del motor a reacción

Transporte: registro de golpes y vibraciones durante el transporte de artículos frágiles

Automotriz: ruido del motor, prueba de ruido de paso, pruebas de ruido de frenos

Médico: estudios de impacto de ruido ambiental, pruebas de audición

Sensores de micrófono Pros y contras

| Ventajas de los Micrófonos | Desventajas de los Micrófonos |

|---|---|

| Conexión fácil: se utilizan cables BNC de 50Ω fácilmente disponibles | Sensor relativamente caro |

| Disponible en una variedad de tipos para diferentes aplicaciones. | Puede dañarse si se cae o se maneja mal |

| Fácil de instalar | Algunos micrófonos requieren alimentación fantasma del acondicionador de señal |

Transductores de Corriente

Junto con el voltaje, una corriente es una de las formas más fundamentales de energía que medimos para fines de monitoreo y análisis. Ya sea que esté probando la calidad de la energía de la red eléctrica, o el consumo de energía de un automóvil eléctrico híbrido, o una máquina, la energía es sumamente importante.

Para niveles de corriente pequeños a medianos, podemos usar derivaciones de corriente para convertir la corriente en voltaje. Una derivación es básicamente una resistencia que se instala directamente en el circuito donde queremos medir la corriente.

La mayoría de los otros tipos de sensores y transductores de corriente en el mercado funcionan mediante inducción o un método relacionado por el cual NO son parte del circuito. Esto permite medir corrientes mucho más altas. A continuación, se muestra una pinza de corriente típica: un dispositivo que detecta el campo electromagnético creado por una corriente y lo mide. La salida del sensor es un voltaje proporcional que nuestro sistema DAQ puede mostrar, almacenar y luego analizar.

Existen bobinas flexibles de Rogowsky que son fáciles de instalar incluso en lugares donde es difícil alcanzarlas, o cuando no es deseable desconectar el circuito. También hay sensores de corriente de flujo cero y flujo de flujo para aplicaciones de alta precisión, especialmente aquellos en calidad de energía y campos relacionados. Existe una amplia gama de sensores y transductores de corriente, diseñados específicamente para todo tipo de aplicaciones.

Aplicaciones Transductores de Corriente

Pruebas de producción y distribución de energía de todo tipo, pruebas de calidad de energía, combustibles fósiles y monitoreo de plantas de energía nuclear.

Aeroespacial: pruebas de motores y sistemas de potencia

Automotriz: prueba del sistema eléctrico, pruebas de motores híbridos y eléctricos.

Transporte: vagones de metro eléctricos, pruebas de tercer tren y pantógrafo, centros de distribución de energía eléctrica.

Pros y contras de los transductores de corriente

| Ventajas de Transductor de Corriente | Desventajas de Transductor de Corriente |

|---|---|

| Modelos de abrazadera fáciles de conectar a cables de CA | Sensor relativamente caro |

| Modelos FLEX Rogowski fáciles de conectar en lugares difíciles de alcanzar | Las abrazaderas de CC, los sensores Rogowsky y Flux requieren alimentación externa |

| Pinzas pasivas y alimentadas para aplicaciones de CA | / |

| Operación de larga duración | / |

Transformadores de Voltaje - Transformadores Potencia

Junto con la corriente, el voltaje es una de las formas más fundamentales de energía que medimos para fines de monitoreo y análisis. Ya sea que esté probando la calidad de la energía de la red eléctrica, o el consumo de energía de un automóvil eléctrico híbrido, o una máquina, la energía es sumamente importante.

Casi todos los sistemas DAQ y registradores de datos del mundo pueden aceptar directamente voltajes bajos y medios en los rangos de 0-10 V o 0-50 V, por lo que no necesitamos ningún transductor para reducir este voltaje. Desde 50V hasta aproximadamente 1000V hay acondicionadores de señal disponibles para sistemas DAQ como el módulo SIRIUS-HV, que pueden aceptar estos voltajes de forma directa y segura y reducirlos internamente para que puedan digitalizarse, visualizarse y almacenarse.

Pero a voltajes más altos, o en cualquier caso, cuando hay corrientes y voltajes que amenazan la vida, es esencial usar un transformador de alto voltaje para reducir el alto voltaje y aislar al operador de prueba humano del voltaje y corriente peligrosos. Tal dispositivo se llama transformador de voltaje (VT) o transformador potencial (PT).

But at higher voltages, or in any case, when life-threatening currents and voltages are present, it is essential to use a high voltage transformer to step down the high voltage and isolate the human test operator from dangerous voltage and current. Such a device is called either a Voltage Transformer (VT) or a Potential Transformer (PT).

El PT típico usa un transformador para reducir un potencial muy alto, incluso más alto que 10kV, hasta un nivel seguro. Se puede colocar en serie con o a través del circuito que se está monitoreando. El devanado primario del transformador tiene una gran cantidad de vueltas en comparación con el secundario.

Debido a que el sistema DAQ conectado generalmente tiene una impedancia muy alta, fluirá muy poca corriente, por lo tanto, el devanado secundario del PT casi no experimenta carga. La mayoría de los PT emiten entre 50 y 200 V, que casi todos los sistemas DAQ pueden aceptar.

Los PT están disponibles para uso en exteriores y aquellos diseñados para uso en interiores. También están aquellos diseñados para aplicaciones de medición eléctrica. También hay una alternativa al tipo de transformador puro que utiliza un banco de condensadores después de un transformador intermedio para reducir aún más el voltaje. Estos pueden ser menos costosos porque el transformador intermedio de relación de reducción relativamente baja es menos costoso que el transformador bobinado convencional con una alta relación de reducción.

Una tercera variante es el VT óptico. Los VT ópticos generalmente se encuentran en subestaciones de energía, y no con frecuencia en aplicaciones DAQ. Dado que funcionan según el principio del efecto Faraday, mediante el cual la polarización de la luz se ve afectada directamente por un campo magnético, están inherentemente aislados. También son extremadamente precisos.

Aplicaciones de Transformadores de Voltaje

Pruebas de línea de alta tensión de producción y distribución de energía, sincronizando generadores con la red eléctrica principal,

Aeroespacial: pruebas de motores y sistemas de potencia

Automotriz: prueba del sistema eléctrico, pruebas de motores híbridos y eléctricos.

Transporte: vagones de metro eléctricos, pruebas de tercer tren y pantógrafo, centros de distribución de energía eléctrica.

Pros y contras de los transformadores de voltaje

| Ventajas de Transformadores de Voltaje | Desventajas de los Transformadores de Voltaje |

|---|---|

| Proporcionan seguridad esencial al técnico y al ingeniero de pruebas. | Pueden ser caros |

| Fácil de usar | / |

| La mayoría de los modelos no requieren alimentación externa. | / |

| Operación de larga duración | / |

Sensores Ópticos

Existen varias aplicaciones para la óptica en el mercado de sensores en la actualidad:

Sensor de luz, IR y UV

Detección de distancia de objeto, ausencia / presencia

Reemplazo de sensores convencionales

Detección de Luz, IR y UV

Existen innumerables aplicaciones para detectar o medir la cantidad de luz ambiental alrededor del sensor. Los ejemplos más obvios incluyen interruptores automáticos para apagar o encender las luces: esto requiere un fotodetector.

Incluso nuestros teléfonos móviles tienen un sensor de luz para que puedan ajustar automáticamente el brillo de la pantalla. La mayoría de los automóviles de hoy en día encienden sus faros automáticamente cuando termina la luz del día e incluso encienden / apagan las luces altas por la noche cuando se detecta un vehículo que se aproxima. Las cámaras automáticas miden la luz ambiental para establecer la exposición correctamente.

Las principales tecnologías utilizadas para las aplicaciones enumeradas anteriormente (y más) incluyen fotovoltaica, fotocélulas, también conocidos como fotoresistores. Están diseñados para detectar y medir la luz.

Y aunque la mayoría de estos sensores están diseñados para el espectro visible humano, algunos están diseñados para funcionar dentro del espectro infrarrojo (IR) e incluso el espectro ultravioleta (UV). El espectro IR es lo que usan muchos sistemas robóticos, así como nuestros controles remotos de televisión en casa. La radiación IR no puede ser vista por el ojo humano, pero puede ser dañina para nuestros ojos en altas dosis, por lo que detectarla es importante por razones de seguridad entre muchas otras aplicaciones.

Una fotocélula, también llamada fotorresistencia o LDR (resistencia dependiente de la luz) puede detectar la presencia y la cantidad de luz debido a sus cambios de salida en proporción con la cantidad de luz que cae sobre la celda, que tiene un patrón generalmente hecho de sulfuro de cadmio. Cuando no brilla la luz en la célula, su resistencia es extremadamente alta. Pero cuando la luz golpea la célula, su resistencia cae en proporción con la cantidad de luz.

Junto con el acondicionamiento de señal apropiado, puede usarse como un sensor de encendido / apagado, o para medir la intensidad de la luz. Según la química de la célula, estas células pequeñas y económicas pueden detectar todo el espectro infrarrojo.

Detección de distancia de objeto, ausencia / presencia

Los fotodetectores, también conocidos como sensores de proximidad, así como su primo basado en semiconductores, el fotodiodo, se utilizan para medir la distancia hacia o entre objetos, y también para detectar la presencia o ausencia de un objeto.

Estos se utilizan en una amplia variedad de aplicaciones industriales, incluidas las líneas de proceso de fábrica, para asegurarse de que los objetos estén espaciados correctamente en una correa o para detectar cuándo un nuevo objeto está en posición en una correa de ensamblaje. También se utilizan en aplicaciones automotrices, detectando la presencia de otro automóvil u objeto, así como sistemas de alarma y unidades de CD y DVD.

Reemplazo de Sensores Convencionales

El siguiente nivel es usar la óptica para hacer la detección en sí, aumentando y reemplazando los sensores de tecnología convencionales como medidores de tensión, acelerómetros, sensores de temperatura y más. Se agregará más sobre esta nueva tendencia a este artículo en un futuro próximo, así que por favor revise nuevamente.

Transmisión de Fibra Óptica

Además del rendimiento del sensor, otra ventaja es la transmisión de fibra óptica de los datos del sensor en comparación con el uso de cables de cobre

Hoy en día, la fibra óptica se utiliza en lugar de la transmisión eléctrica para enviar señales de un punto a otro. Vemos esto incluso en nuestros propios hogares, donde la fibra se usa para llevar la televisión e Internet a nuestros hogares a velocidades de transmisión que son más altas que el cable convencional. La transmisión de fibra óptica también proporciona varias ventajas distintas sobre la transmisión eléctrica, que incluyen:

Inmune a la interferencia magnética.

Inmune a la resistencia y al calentamiento.

Ruta de transmisión de señal muy larga sin pérdida de señal

Se pueden reducir múltiples cables de señal a un solo cable delgado

Ancho de banda muy alto

Aplicaciones de sensores ópticos

Encender / apagar luces automáticamente, sistemas de alarma

Aplicaciones de procesos de fábrica, líneas de montaje, sistemas de transporte.

Robótica, dirección del movimiento y detección.

Detectores de humo

Análisis de muestras médicas.

Buscadores de rango láser, gafas de visión nocturna

Abrepuertas automáticos

Pros y contras de los sensores ópticos

| Ventajas de los Sensores Ópticos | Desventajas de los Sensores Ópticos |

|---|---|

| La transmisión de fibra óptica es de muy alta velocidad y no es susceptible a la interferencia de la interferencia electromagnética y otras fuerzas externas. | Las fotocélulas (también conocidas como fotoresistores) son relativamente lentas para reaccionar a los cambios de luz. |

| Los sensores ópticos son sin contacto y, por lo tanto, de larga duración. | / |

| La mayoría de los sensores ópticos son económicos y bastante pequeños. | / |

Sensores de Cámara

Pensamos en las cámaras como algo que solo se usa para tomar fotos o películas, pero también se usan mucho en todo tipo de aplicaciones industriales y científicas. Las fábricas utilizan cámaras con sensor de imagen único y continuo (también conocido como cámaras de video) para monitorear y controlar una amplia variedad de procesos de fabricación y línea de ensamblaje.

Las cámaras también son una parte importante de las aplicaciones de medición del sistema DAQ. De hecho, todos los sistemas DAQ fabricados por Dewesoft pueden utilizar una o más cámaras de video y grabar videos sincronizados con los datos analógicos y digitales que están grabando.

Cámaras profesionales vs Cámaras de consumo

En un extremo del espectro de capacidades, es posible usar una cámara web muy económica para agregar un video a sus grabaciones en algunos sistemas DAQ. Pero en el otro extremo están las cámaras de grado industrial con mejores lentes y la capacidad de sincronizar la velocidad de fotogramas de la cámara con el proceso que se está grabando y / o con la frecuencia de muestreo de adquisición de datos.

Por ejemplo, el DS-CAM-600 que se muestra aquí puede generar hasta 336 fotogramas por segundo a resolución Full HD y hasta 600 fotogramas por segundo si se reduce el tamaño de la imagen. La cámara también está sellada a IP 67 para que pueda usarse en entornos húmedos, polvorientos y hostiles. Dentro de los sistemas DAQ de Dewesoft, se pueden usar varias cámaras al mismo tiempo, proporcionando diferentes ángulos de visión de los objetos bajo prueba.

Cámaras infrarrojas o térmicas

Las cámaras infrarrojas también se usan a veces en aplicaciones científicas e industriales y son otro sensor importante para aplicaciones DAQ. Las cámaras infrarrojas pueden "ver" las temperaturas dentro de su campo de visión, por lo que es la manera perfecta de medir la temperatura sin hacer ningún contacto.

El infrarrojo es extremadamente útil en la resolución de problemas en plantas de energía porque las fuentes de alimentación y los generadores que están más calientes de lo normal indican un problema. Con una mirada usando una cámara IR es fácil ver puntos problemáticos.

Lo mismo es cierto con las pruebas de frenos automotrices, donde las cámaras IR permiten medir la temperatura precisa de los frenos en funcionamiento y medir con precisión qué tan rápido se calientan y enfrían en una variedad de condiciones. Se utilizan cada vez más en ADAS (sistemas avanzados de asistencia al conductor), ya que permiten que el automóvil detecte personas y otras fuentes de energía térmica antes de que se vean, especialmente de noche.

Cámaras de Alta Velocidad

Las cámaras de alta velocidad son útiles para capturar eventos que cambian extremadamente rápido. Probablemente hayas visto repeticiones en cámara lenta de un globo explotando o una bala que impacta en un vaso de agua: esos videos fueron capturados con cámaras de video de alta velocidad.

Ser capaz de "ver" en un espectro completamente diferente abre muchas posibilidades en prácticamente todas las aplicaciones de prueba y medición actuales. El fabricante más conocido de cámaras IR es FLIR, y Dewesoft ha integrado muchas de sus cámaras sin problemas en sus sistemas DAQ para que los datos termográficos continuos se puedan adquirir en sincronía con los datos del sensor analógico y digital, como se muestra en el ejemplo anterior.

Las cámaras de alta velocidad de Photron capturan hasta 500,000 imágenes por segundo. Estos datos se capturan en la RAM y luego están disponibles de inmediato para su reproducción. Es posible sincronizar los sistemas DAQ de Dewesoft con las cámaras Photron para que ambos se activen al mismo tiempo, y cuando finaliza la prueba, el video de alta velocidad se transfiere inmediatamente al sistema DAQ de Dewesoft y se sincroniza automáticamente con los otros datos. Puede reproducirlo en perfecta sincronización con todos los datos de otros sensores.

Resumen

Las cámaras proporcionan un contexto único a los datos que los ingenieros registran, agregando una capa vital de información y comprensión a innumerables aplicaciones de investigación y prueba.

Aplicaciones de Sensores de Cámara

Cámaras industriales: automatización de fábrica y control de procesos; pruebas de ruido automovilístico, pruebas de túnel de viento, pruebas de frenos; pruebas de superficie de control aeroespacial, pruebas de deslizamiento de escape, pruebas de motor

Cámaras infrarrojas: pruebas de energía y potencia, ADAS automotriz (sistemas avanzados de asistencia al conductor)

Cámaras de alta velocidad: pruebas de balística; investigación de dinámica de fluidos; prueba de materiales; prueba de choque automotriz; prueba de túnel de viento aeroespacial

Pros y contras de los sensores de cámara

| Tipo de cámara | Ventajas del Sensor de la Cámara | Desventajas del Sensor de Cámara |

|---|---|---|

| Cámaras industriales | protección ambiental IP67; salida sincronizada; velocidades de cuadro de hasta 600 fps; comparación directa de los datos del sensor con imágenes de los objetos bajo prueba; lentes intercambiables | más caras que las cámaras web |

| Cámaras infrarrojas | medición de temperatura sin contacto; Comparación directa de datos del sensor con imágenes térmicas en tiempo real | caras; IR no puede "ver" a través del vidrio |

| Cámaras de alta velocidad | tasas de captura de hasta 500,000 cuadros por segundo | muy caras; corta duración de grabación debido a las altas frecuencias de muestreo; requieren mucha luz ambiental sobre el tema o una luz de CC |

Sensores Digitales

Cuando hablamos de sensores digitales, nos referimos a aquellos sensores que emiten valores discretos, generalmente relacionados con la posición lineal o angular, así como aquellos sensores que se utilizan para detectar cuando un objeto está cerca. Echemos un vistazo a los sensores digitales más utilizados.

Sensores de Proximidad

Un sensor de proximidad puede detectar un objeto cercano sin hacer contacto con él y luego emitir una señal de pulso o voltaje. Existen varios tipos de sensores de proximidad, que se eligen en función de la composición de los objetos que se deben detectar.

Codificadores rotativos

Un codificador rotatorio generalmente proporciona una excelente resolución de ángulo, ya que están disponibles con hasta miles de pasos por revolución de 360 °, lo que permite pasos mucho más pequeños que 1 °. Muchos codificadores también pueden detectar la dirección de rotación, que es esencial en algunas aplicaciones.

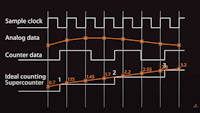

Codificadores Incrementales

Los codificadores incrementales informan cambios relativos en la posición y la dirección; no siguen la posición absoluta (ángulo).

Los codificadores incrementales emiten señales A y B, que indican cambios en el movimiento y la dirección. Algunos de ellos son capaces de ser "dirigidos" o referenciados a una posición particular. Cuando se alcanza esta posición, se genera una señal de salida Z adicional. Los codificadores incrementales son los tipos de codificadores más comunes y populares.

Codificadores lineales

Un codificador lineal mide la posición a lo largo de una ruta lineal. A diferencia de un codificador rotatorio que tiene una placa circular en el interior que le permite medir la posición del eje, la mayoría de los codificadores lineales se mueven a lo largo de una escala externa y determinan su posición a partir de las marcas en la escala.

Un ejemplo perfecto es una impresora de inyección de tinta, que utiliza un codificador lineal para mover con precisión el cabezal de impresión a lo largo de una escala durante la impresión. Obviamente, se requiere alta resolución y precisión en esta y otras innumerables aplicaciones.

La tecnología de detección más frecuente utilizada con los codificadores lineales es la óptica, sin embargo, existen codificadores que también emplean tecnología magnética, capacitiva e inductiva. Los codificadores ópticos proporcionan la mayor precisión y la resolución más alta posible, sin embargo, se debe tener cuidado para evitar que los contaminantes interfieran con su funcionamiento.

Hay codificadores lineales de salida analógica y digital. Los sistemas Dewesoft se adaptan mejor a las salidas digitales, ya que proporcionan salidas A y B muy similares a los codificadores rotativos incrementales como se describe en la sección anterior.

Sensores de engranajes

Este sensor basado en ángulo consiste en un engranaje con dientes alrededor de su circunferencia más un sensor de proximidad de algún tipo colocado de modo que cuando los dientes pasen, sean detectados. Este sensor de proximidad es típicamente un tipo de efecto Hall, pero otros son posibles. El engranaje debe montarse en el eje giratorio que queremos monitorear.

El sensor de proximidad de efecto Hall detecta la variación en el flujo que se encuentra en el entrehierro entre un imán y los dientes ferrosos del engranaje. En los sistemas modernos, la señal se convierte en una onda cuadrada binaria que es inmune a los requisitos de orientación y puede seguir la velocidad del engranaje hasta detenerse por completo ... y detectar el primer diente del engranaje que pasa inmediatamente después del encendido.

La mayoría de los sensores de efecto Hall pueden detectar no solo los dientes de los engranajes que pasan, sino que también se pueden usar para detectar agujeros en discos y placas, características ferrosas (por ejemplo, pernos) agregadas a una amplia variedad de discos y placas, muescas en ejes de transmisión y árboles de levas.

Aplicaciones de Sensores Digitales

Sensores de proximidad: Cuenta RPM del eje giratorio (aplicaciones de tacómetro); Contando piezas que pasan por la línea de producción; Detección de vehículos de intersección (enterrados en la carretera)

Codificadores rotativos: medición de velocidad de motores, transportadores, sistemas de llenado, sistemas de recogida y colocación; Mediciones de velocidad, posición y distancia de la máquina (textiles, pulpa y papel, fabricación de metales)

Encoders lineales: máquinas CNC; Impresoras de inyección de tinta; escáneres láser; sistemas de fabricación de recogida y colocación; robótica

Sensores de dientes de engranajes: RPM de medición de ejes rotativos; análisis de combustión del motor; estudios de vibraciones torsionales y rotacionales

Ventajas y desventajas de los sensores digitales

| Tipo de sensor | Ventajas del Sensor Digital | Desventajas del Sensor Digital |

|---|---|---|

| Sensores de proximidad | muy confiables; bajo costo; los tipos capacitivos también se pueden usar para medir el espesor; los tipos inductivos no se ven afectados por el agua, el lodo, etc. | distancias de detección limitadas (~ 70 mm); requiere energía externa |

| Codificadores rotativos | alta velocidad / baja latencia; alta resolución; altamente confiable y preciso | posible interferencia de RF y EM con codificadores magnéticos; posible interferencia de luz con codificadores ópticos |

| Codificadores lineales | igual que con los codificadores rotativos | igual que con los codificadores rotativos |

| Sensores de dientes de engranaje | típicamente muy resistentes y difíciles de romper; muy bajo costo inicial y operativo | distancias de detección limitadas; Resolución de ángulo limitada en comparación con los codificadores, que pueden proporcionar cientos o miles de pasos alrededor de la rotación de 360 ° de un eje. |

Resumen

Esperamos que comprenda mejor qué son los sensores, cómo funcionan y cómo se pueden aplicar en una gama realmente asombrosa de aplicaciones de monitoreo y prueba. La tecnología de sensores siempre avanza, lo que hace que estos sensores sean mejores y mejores, y encuentra formas aún más eficientes de realizar mediciones precisas y repetibles. La tecnología basada en sensores en sí misma está en constante evolución.

Es cierto que este artículo solo ha arañado la superficie. Hay muchos más sensores disponibles en la actualidad, incluidos los sensores ultrasónicos que utilizan ondas ultrasónicas reflejadas para medir la distancia, sensores químicos para detectar gases y vapores, y muchos más.

Información Detallada Sobre Varios Sensores