Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Automatización de pruebas de frenos y ruedas de aeronaves

Parker Hannifin - Laboratorio di test di qualifica AWB (Aircraft Wheel and Brake). Di Al Hoge, Ingegnere di Applicazione, Automazione e Controlli, Dewesoft USA

August 11, 2023

La división Wheel and Brake de Parker Hannifin lleva a cabo una amplia variedad de pruebas para garantizar el funcionamiento adecuado y seguro de las ruedas y los frenos de las aeronaves. El laboratorio utilizó diferentes instrumentos y sistemas de envejecimiento para realizar estas pruebas. Los ingenieros estaban buscando un nuevo sistema único para llevar a cabo su serie de pruebas. Dewesoft proporcionó una solución para satisfacer sus necesidades.

Para cualquier laboratorio de pruebas, la transición a una nueva tecnología clave es siempre un proceso difícil. A medida que las empresas intentan mantenerse al día con la tecnología, desarrollar nuevas capacidades y mejorar la eficiencia, se enfrentan a una lucha interna entre el costo y la productividad. De la naturaleza humana, también existe una aversión al riesgo. Se reduce a la expresión "¿Por qué cambiarlo si funciona?"

Desde 1936, la división Wheel and Brake de Parker Hannifin ha sido líder del mercado en el diseño, la construcción y la prueba de sistemas de ruedas y frenos para aeronaves, así como en productos hidráulicos para aplicaciones de aviación general, aviación comercial, giroaviones y aviación militar.

Hoy, la unidad opera bajo los auspicios de Kaman Corporation pero permanece en Avon, en las afueras de Cleveland, Ohio. La división lleva a cabo una variedad de pruebas para garantizar el funcionamiento correcto y seguro de las ruedas y los frenos de la aeronave.

El problema: integración y flexibilidad del sistema

El Laboratorio de Pruebas de Calificación de Ruedas y Frenos de Aeronaves (AWB) de la división estaba utilizando una colección de instrumentos de prueba y medición para realizar estas pruebas. No tenía un “sistema” per se, porque los instrumentos no estaban sincronizados y cada uno tenía que ser operado individualmente.

Cada prueba implicó bastante trabajo manual para configurar, paso a paso. Y, dado que participaron varios técnicos, las configuraciones no fueron las mismas de una prueba a otra. La falta de un sistema integrado de recopilación de datos significaba que los detalles de configuración de la prueba y algunos de los datos en sí tenían que registrarse a mano en papel.

AWB se encontró con la pregunta clásica: ¿debería ir con un sistema DAQ COTS (comercial listo para usar) e intentar adaptarlo a sus necesidades específicas, o debería usar algún hardware DAQ y pasar meses o años escribiendo software personalizado usando LabVIEW u otro lenguaje de programación? ¿Había algo en el mercado que ofreciera lo mejor de ambos mundos y eliminara la programación costosa y que consumiera mucho tiempo?

No me malinterpretes. AWB realizó las pruebas de manera profesional y obtuvo buenos datos, lo que les permitió producir productos de calidad. Pero definitivamente no fue eficiente. Finalmente, el consenso del laboratorio fue: se necesita un sistema DAQ verdaderamente integrado. Uno que permitiría a los técnicos configurar las pruebas de la misma manera cada vez, simplemente seleccionándolas de una lista en un instrumento de hardware y software completamente integrado.

Tal solución haría felices a los ingenieros porque comparar datos a través de múltiples pruebas es mucho más fácil cuando las configuraciones son las mismas. La gerencia estaría encantada con la eficiencia mejorada, lo que significa un menor costo por prueba.

La aplicación: pruebas de frenos y ruedas de aeronaves

Pero antes de hablar sobre la solución que implementó AWB, debo revisar los tipos de pruebas que se les encargó realizar día tras día.

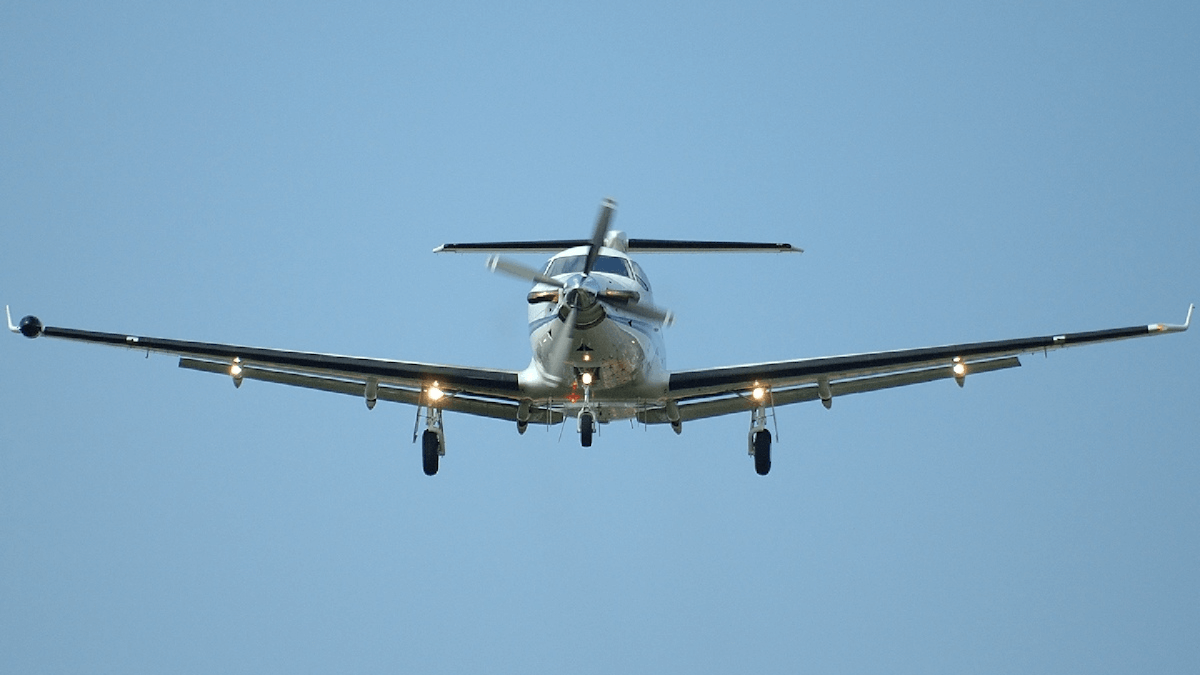

El despegue y el aterrizaje son los dos momentos más críticos en la operación de cualquier aeronave. AWB es responsable de probar las ruedas principales, las ruedas delanteras, los frenos principales y los componentes hidráulicos relacionados.

Las pruebas rastreables y repetibles son fundamentales para el proceso de certificación de nuevos diseños de aeronaves y el mantenimiento continuo y la seguridad de las flotas de aeronaves existentes. Las pruebas siguen los estándares y regulaciones de la industria, como los establecidos por la Administración Federal de Aviación (FAA), las especificaciones DO-160 y MIL, y la Agencia Europea de Seguridad Aérea (EASA).

El laboratorio lleva a cabo estas pruebas utilizando una variedad de metodologías de prueba, que incluyen dinamómetro, balanceo, carga combinada, resistencia e impulso, prueba y estallido y pruebas ambientales. Aquí hay una breve descripción de cada una de estas aplicaciones:

Prueba Dyno (dinamómetro)

Los dinamómetros o dynos permiten a los ingenieros simular condiciones del mundo real en un entorno controlado. Dynos mide el par y la velocidad de rotación de una rueda que hace contacto con ella. Permiten la simulación de las cargas que experimentará la rueda durante el despegue, el aterrizaje y el rodaje. Al aplicar cargas a la rueda, los ingenieros pueden evaluar el rendimiento de la rueda en diversas condiciones, incluidas diferentes velocidades, temperaturas, presiones de los neumáticos y cargas. Permite a los ingenieros evaluar el rendimiento de la rueda en diferentes escenarios y realizar los ajustes o mejoras necesarios.

Prueba de carga combinada

Las pruebas de carga evalúan la capacidad de las ruedas y los frenos de la aeronave para soportar las cargas y tensiones que experimentarán durante el despegue, el aterrizaje y el rodaje. Durante la prueba de carga combinada, los técnicos someten las ruedas y los frenos a una combinación de cargas verticales, laterales y longitudinales, que simulan las condiciones reales experimentadas por la aeronave.

Pruebas de resistencia

Esta prueba permite a los ingenieros evaluar la durabilidad y longevidad de las ruedas y los frenos de la aeronave bajo un uso continuo. Durante las pruebas de resistencia, las ruedas y los frenos se someten a una serie repetida de paradas y arranques, simulando los ciclos de despegue y aterrizaje que experimenta una aeronave durante la operación.

Prueba de impulso

La prueba de impulso evalúa la capacidad de los frenos de la aeronave para soportar cambios repentinos y extremos de velocidad o dirección. Durante las pruebas de impulso, los frenos se someten a paradas repentinas e intensas, simulando situaciones de frenado de emergencia que podrían ocurrir durante la operación de una aeronave.

Prueba Roll

La prueba de balanceo evalúa la capacidad de las ruedas para resistir el estrés del rodaje y el balanceo durante el despegue y el aterrizaje. Durante una prueba de balanceo, la aeronave está en un banco de pruebas y se aplica una carga mientras sus ruedas giran para simular el peso de la aeronave. Estas pruebas pueden identificar cualquier problema potencial con las ruedas o los frenos, como sobrecalentamiento, vibración o desgaste, que podría afectar la seguridad de la aeronave durante la operación.

Pruebas de durabilidad y explosión

Esta prueba garantiza la seguridad de las ruedas de los aviones. Al realizar estas pruebas, los ingenieros pueden determinar la presión operativa máxima segura de las ruedas. Pueden verificar que la rueda puede soportar cargas extremas sin fallar y operar de manera segura y confiable en condiciones normales y de emergencia.

Hay aún más pruebas, como prueba de fugas, prueba de temperatura extrema, prueba de temperatura y más.

Cambiando los sistemas de prueba

El “sistema” AWB existente hizo el trabajo pero estaba envejeciendo. Además, el "sistema" era una colección de instrumentos separados, cada uno con su propia pantalla e interfaz. Había controladores, osciloscopios, generadores de funciones y más, todo improvisado. No se automatizó nada.

Los técnicos tenían que mantener registros en papel de lo que estaban haciendo mientras operaban todos estos instrumentos separados al mismo tiempo. No tenían alarmas, control de ciclo o capacidad de apagado remoto. El “sistema” funcionó pero no fue óptimo.

AWB quería un sistema único que pudiera adaptarse para realizar toda su gama de pruebas. Pero como se mencionó anteriormente, querían evitar un sistema que requiriera incluso programación de bajo nivel; no tenían el tiempo ni los recursos para eso. Seleccionaron a Dewesoft como su proveedor por varias razones clave:

El hardware DAQ es más que capaz de proporcionar la frecuencia de muestreo y la resolución del eje vertical requeridas.

El software DewesoftX viene con el hardware sin costo adicional y sin tarifas de licencia o actualización.

El software DewesoftX tiene un secuenciador incorporado que permite a AWB automatizar sus pruebas. Pueden crear pruebas paso a paso con indicaciones para el usuario y pantallas personalizadas, usando solo una configuración de nivel macro y sin programación de bajo nivel.

Además de sus entradas analógicas y digitales, tenía salidas analógicas y digitales que podían reemplazar a los controladores externos y generadores de funciones; todo podía estar completamente integrado y automatizado.

AWB determinó que un solo módulo SIRIUS Dewesoft con cuatro entradas multifunción y cuatro entradas de bajo voltaje puede manejar casi cualquier tipo de señal dinámica que encuentre. El amplificador MULTI puede manejar de forma nativa diferentes medidores de tensión y celdas de carga, bajo voltaje y mediciones potenciométricas. Agregando un pequeño adaptador DSI, cualquier entrada MULTI puede conectarse a IEPE y cargar acelerómetros y micrófonos, sensores LVDT, señales de ±200 V, termopares, RTD y sensores de corriente.

Hay disponible una selección de conectores, pero AWB eligió DB9 para SIRIUS porque sus arneses no cambian entre pruebas y los conectores de clavijas múltiples les permitieron acceder a la alimentación del sensor y TEDS para la identificación automática del sensor.

AWB eligió varios módulos KRYPTON multicanal altamente resistentes y resistentes al agua para expandir el sistema para medir la temperatura y los canales de voltaje adicionales. Cada módulo KRYPTON TH proporciona ocho entradas de termopar universales aisladas. Estos módulos se pueden colocar cerca del punto de medición, lo que reduce el costo de los costosos cables de termopar.

Dentro del módulo, los datos se convierten a digital y se envían a SIRIUS a través de la interfaz EtherCAT, que también lleva datos de sincronización y alimentación al módulo. Todos los datos, independientemente de su origen, se sincronizan.

AWB también agregó un módulo KRYPTON con cuatro entradas de voltaje adicionales en conectores BNC, lo que elevó su número de canales analógicos a 20. En particular, los módulos KRYPTON pueden soportar condiciones de operación extremas, golpes, vibraciones y temperatura (-40 a +80 °C, que es -40 a +185 °F). Además, tienen IP67, son impermeables al agua, el polvo, el aceite y otras partículas en el aire. Como resultado, los módulos KRYPTON pueden estar cerca del punto de medición.

Un factor crucial en la selección de Dewesoft fue el secuenciador incorporado en DewesoftX. Permite que las pruebas se configuren previamente y se ejecuten con las indicaciones del usuario requeridas, pantallas personalizadas e incluso salidas de datos. El hecho de que el hardware incluyera software con actualizaciones de por vida sin costo adicional también fue una ventaja de retorno de la inversión.

Con esta combinación de hardware, software y conocimiento de aplicaciones, AWB puede crear una solución de prueba completa que permita a todos los miembros del equipo obtener resultados repetibles y completamente documentados.

Después de seleccionar el tipo de prueba en el software, aparece un segundo diálogo que permite al usuario elegir una prueba guardada o crear una nueva.

Conocer y documentar las propiedades ambientales es fundamental, por lo que AWB configuró una pantalla para capturarlas antes de cada prueba:

La flexibilidad del software tiene un valor inmenso. DewesoftX es un paquete de software DAQ completo e independiente que no requiere programación. Sin embargo, el secuenciador incorporado y otras capacidades pueden adaptar el software a escenarios de prueba específicos.

AWB ahora tiene lo mejor de ambos mundos: un paquete de software DAQ completamente personalizable sin tener que hacer ninguna programación de bajo nivel. Cualquier cambio necesario se puede hacer de manera muy flexible, sin necesidad de crear algo completamente nuevo.

Después de ejecutar una prueba, los datos se pueden presentar gráficamente para su revisión:

En el modo de reproducción, aparece un cursor de tiempo amarillo en las pantallas de historial de tiempo; consulte la Figura 8. Los usuarios pueden mover fácilmente el cursor simplemente arrastrándolo con el mouse. El valor de los datos en todas las demás pantallas permanece sincronizado con la ubicación de tiempo del cursor amarillo, lo que hace que la revisión y validación de datos sea rápida e intuitiva. Por supuesto, los datos reales se guardan digitalmente y se pueden exportar a varios formatos (p. ej., MatLab® o Excel®) si se necesita un análisis más detallado.

En el siguiente ejemplo, AWB realizó una prueba de presión (<5K psig); consulte los resultados reales de la prueba en la Figura 9.

El nuevo sistema Dewesoft permite la selección de muchas velocidades de rampa requeridas para cumplir con varias especificaciones. En comparación con el hardware anterior, esta es una gran ventaja.

El software DewesoftX graba video en sincronización con datos analógicos y digitales. Esta dramática reproducción de datos muestra la rueda de un avión en el dinamómetro cuando hace contacto, simulando un aterrizaje. El video y los datos están sincronizados. El audio de la nota está incluido: la rueda contra el dinamómetro es audible:

Conclusión - antes y después

Anteriormente, AWB enfrentaba muchas limitaciones, entre ellas:

Llevar registros en papel a mano,

Los datos se mostraron a través de múltiples instrumentos separados,

Los instrumentos separados no estaban sincronizados,

Limitado al uso de relés analógicos,

Tener que usar generadores de funciones externos en lugar de los programables integrados en el sistema Dewesoft,

No tener forma de agregar un video sincronizado a los resultados de la prueba,

Múltiples formas de configurar las pruebas, lo que dificulta la comparación de resultados más adelante

Sin rastro digital, se basa en registros instantáneos de datos escritos a mano al revisar la información

No existe una forma rápida y fácil de enviar datos a Excel proporcionando informes a sus clientes

Todos estos problemas fueron abordados y resueltos por el nuevo sistema Dewesoft.

Los técnicos de AWB pueden ser más consistentes que nunca y les lleva menos tiempo configurar y ejecutar cada prueba. Solo tienen que operar un instrumento, y el secuenciador los guía a través de la selección, configuración y operación de la prueba.

Los ingenieros de AWB ahora obtienen un solo archivo con todos los datos y notas en formato “it”. Pueden cargar el software libremente en sus computadoras y reproducir los archivos de datos, extrayendo cualquier información y resultados que deseen de ellos. Todos los datos de cada fuente están sincronizados. No tienen que cuestionar la configuración de prueba porque un solo archivo contiene todo, incluida la configuración de prueba.

Ahora, AWB tiene nuevas capacidades que mejoran el proceso de prueba, como alertas por correo electrónico automatizadas y cancelaciones durante las pruebas. Puede ver los datos de forma remota utilizando un software VNC simple. Además, Dewesoft incluye una base de datos de sensores, y el laboratorio ha ingresado la calibración y los datos de la UE de todos sus sensores de uso común. Estos datos simplifican la configuración y documentan las propiedades de calibración únicas de cada sensor. El sistema Dewesoft incluso detecta si un sensor ha pasado su fecha de calibración para que AWB pueda sustituirlo por otro sensor.

La implementación del sistema Dewesoft proporcionó algunas ventajas inesperadas adicionales. Por ejemplo, impulsó a AWB a tomar decisiones firmes sobre la configuración de cada prueba, el número de canales y más. Así que ahora el laboratorio y sus resultados son más consistentes que nunca, lo que tiene un impacto positivo en el uso del tiempo y los costos en AWB.

Al implementar el nuevo sistema, AWB comenzó con solo una prueba y luego agregó otra a medida que cada una demostró ser funcional: una forma sensata y segura de implementar un nuevo sistema.

El hardware de Dewesoft también es expandible: se pueden agregar módulos SIRIUS y KRYPTON adicionales en el futuro si es necesario. La implementación fue un gran éxito en todos los sentidos.

Siempre da un poco de miedo reemplazar un sistema que "funciona" por uno nuevo. Pero en este caso, la elección de Dewesoft fue la correcta. Ahora, AWB puede realizar sus pruebas vitales de manera más fácil y eficiente y obtener los datos necesarios para construir ruedas y frenos de avión seguros y de primera categoría.