Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Pruebas de componentes de motor de alto rendimiento con el analizador de combustión Dewesoft

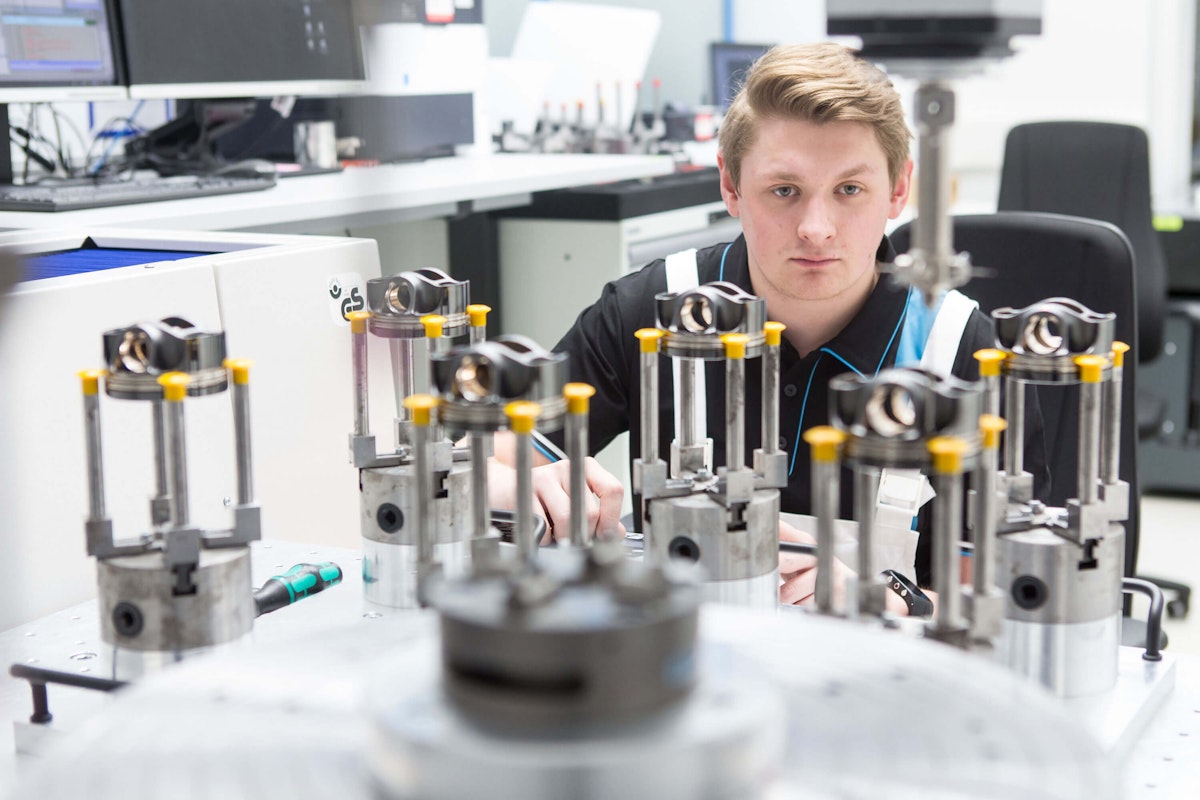

Los componentes de los motores de combustión de clase premium y de competición están sujetos a cargas elevadas y repetitivas durante su operación. Validar la calidad de los componentes ligeros fabricados, como pistones y bielas, es esencial para garantizar una larga vida útil. Los ingenieros realizan pruebas intensivas, tanto en máquinas de ensayo a tracción y compresión en laboratorio, como en bancos de prueba con motores en condiciones reales de funcionamiento.

El Departamento de Pruebas de Pankl Racing Systems ofrece una visión detallada sobre el uso diario de la tecnología del analizador de motores de combustión Dewesoft (CEA) para realizar análisis técnicos exhaustivos.

Pankl Racing Systems tiene su sede en la pequeña ciudad industrial de Kapfenberg, ubicada en el centro-sur de Austria, en la confluencia de los ríos Mürz y Thörlbach.

La división Pankl High-Performance es un proveedor de nivel uno (tier-one) especializado en el desarrollo y la producción de componentes para sistemas de motor, chasis y transmisión. Entre sus clientes se encuentran fabricantes de la industria automotriz, diversos equipos de deporte motor y el sector aeronáutico.

Pankl se destaca en estos mercados especializados gracias a sus componentes ligeros fabricados con materiales innovadores de alta calidad, diseñados para soportar cargas mecánicas extremas.

Pruebas de componentes

El Departamento de Sistemas de Motor se especializa en bielas, pistones y cigüeñales, disponibles como componentes individuales o como sistemas completos. El diseño de los componentes se realiza internamente, desde el diseño inicial hasta el cálculo por método de elementos finitos (FEM) de todo el sistema.

El Diplom-Ingenieur (DI) Elias Hillebold está a cargo del banco de pruebas de motores. Primero, me dio un recorrido por toda la empresa, donde comprendí la complejidad de este desarrollo altamente especializado.

Las bielas para competencias se fabrican con aceros de alta resistencia y aleaciones de titanio, para los cuales Pankl ha desarrollado sus propias estrategias de fabricación. Los ingenieros también aplican la experiencia adquirida en el automovilismo de competición a la producción en serie de vehículos de alto rendimiento.

Los ingenieros cortan muestras de productos en serie, las moldean en cuerpos de prueba y las rectifican hasta obtener superficies planas. Luego se analiza la textura superficial utilizando un microscopio electrónico de barrido (SEM). También se prueban materiales nuevos y existentes como parte de las inspecciones de recepción de materiales; en las oficinas se pueden ver imágenes ampliadas y en color de superficies metálicas colgadas en las paredes. Sorprende el profundo conocimiento técnico del proceso y la pasión con la que los técnicos realizan su trabajo.

Además de las máquinas de ensayo a tracción y compresión, aquí también se cuenta con un banco de pruebas para fatiga estructural. En este momento, los operadores están fijando una biela a la que se le han instalado galgas extensométricas. El ensayo se realiza mediante excitación por pulsos de resonancia, aplicando un perfil de frecuencia y amplitud durante un número definido de ciclos o hasta la fatiga, bajo monitoreo continuo.

Entramos al último cuarto al final del pasillo. El aire huele a metal y combustible. Aquí se encuentra el banco de pruebas de motores y su taller asociado. Es en este espacio donde se hace evidente la experiencia interdisciplinaria del ingeniero en mecatrónica: multímetros y sensores comparten lugar con piezas metálicas fabricadas con precisión y tratadas superficialmente.

El banco de pruebas de motor y el motor de ensayo

Pankl Racing ha desarrollado su propio motor de combustión monocilíndrico para probar los componentes de motor fabricados en condiciones reales de operación. Esta configuración los hace menos dependientes de centros de prueba externos y permite un nivel de análisis aún más detallado.

Durante el desarrollo, no todo siempre sale según lo previsto, por lo que resulta crucial, por ejemplo, detectar oportunamente la detonación peligrosa (knock) a altas velocidades del motor y eliminarla para minimizar posibles daños.

Por lo tanto, Pankl Racing tiene dos objetivos principales:

El desarrollo continuo de motores de combustión

La prueba interna de sus propios componentes

Equipo y software utilizados

El sistema de adquisición universal Dewesoft SIRIUS, en su versión de alta velocidad de 1 MHz, es ideal para cumplir con los requisitos más exigentes de resolución angular.

SIRIUSi-HS-6xCHG-2xCHG+ – Sistema de medición SIRIUS de alta velocidad, 1 MHz por canal, con ocho entradas analógicas para señales de carga/IEPE/voltaje + 2 entradas digitales rápidas para sensores de ángulo.

DewesoftX CEA-BASE y CEA-ADVANCED – Opciones de software para medición de combustión y cálculo de parámetros termodinámicos en el entorno de adquisición y procesamiento de señales DewesoftX.

DewesoftX OPT-CAN (incluido con SIRIUS, con puerto CAN en la parte trasera del equipo) – Opción de software para comunicación con la unidad de control (ECU) mediante recepción y transmisión de datos por bus CAN.

L1B7m-3xBNC-BOX – Caja de conexión tipo Bayonet Neill-Concelman (BNC) diseñada para mantener la impedancia característica del cable en la conexión con el sensor de ángulo de cigüeñal (3x BNC hacia entrada de contador de SIRIUS de 100 MHz).

DewesoftX PLUGIN-CA-TESTBED – Opción de software para comunicación Ethernet con el banco de pruebas de KS Engineers

Mediciones y resultados

Desde que la reglamentación de la Fórmula 1 limitó el consumo de combustible a aproximadamente 100 kg, los motores de combustión actuales deben operar con mezclas aire-combustible mucho más pobres, lo cual implica que componentes individuales, como las bujías del sistema de encendido, deben ser constantemente ajustados y adaptados al motor.

El principio de encendido por precámara es conocido desde hace más de 100 años. Los ingenieros lo aplicaron inicialmente en los primeros motores diésel, y todavía se utiliza ampliamente en motores a gas y grandes generadores de potencia. Sin embargo, ha vuelto a aplicarse en Fórmula 1, donde funciona como sistema de encendido.

Este principio permite que los motores de encendido por chispa funcionen con mezclas pobres, lo cual mejora la eficiencia del combustible, permite ahorros de hasta un 20 % en el consumo y reduce las emisiones contaminantes.

El sistema opera inyectando una pequeña cantidad de combustible en la precámara, que luego se enciende mediante una bujía convencional.

De esta combustión resulta un chorro de llama extremadamente caliente que se expulsa desde la precámara a través de microboquillas, formando un patrón en estrella en todas direcciones, lo cual enciende el resto de la mezcla en la cámara principal de forma más rápida y completa que con una bujía convencional.

La ignición en la cámara principal ocurre poco antes del punto muerto superior (PMS u OT).

El desafío en el desarrollo radica en controlar con precisión la inyección dentro de una cámara pequeña, la cual debe funcionar de manera exacta bajo todas las condiciones variables del motor.

Los ingenieros realizan numerosas simulaciones CFD (Dinámica de Fluidos Computacional) para obtener una comprensión más profunda y predicciones más precisas del comportamiento.

Otro problema es la temperatura extremadamente alta dentro de la precámara.

Para evaluar el incremento en el rendimiento derivado de los cambios en los componentes, surge la pregunta:

¿Qué parámetros CEA son ahora los más relevantes para el cliente?

“Los puntos de conversión de masa —MFB (Mass Fraction Burned)— al 10 %, 50 % y 90 % son de principal interés,” explica Elias Hillebold.

“Estos puntos MFB proporcionan información sobre la velocidad de combustión del motor. La curva debe ser lo más empinada posible para alcanzar la máxima eficiencia del motor.”

Mientras revisábamos los datos de medición para este caso de estudio, descubrimos por coincidencia la opción de curva de intercambio de gases en el widget CEA Scope. Encontramos esta función muy útil; anteriormente teníamos que exportar los datos a MATLAB para obtener esta visualización.

Los ingenieros utilizan la curva de intercambio de gases para determinar cómo influye el sistema de escape en la combustión.

Se produce un efecto de succión en el tubo de escape, que genera un pulso de presión en la admisión.

Los preparadores (tuners) aprovechan intencionalmente este efecto para obtener mayor potencia.

Conclusión – módulo de aplicación versáti

Pankl Racing adquirió inicialmente el módulo de medición SIRIUS y el complemento de software CEA exclusivamente para la medición de combustión, es decir, para registrar y evaluar presiones en cilindro y ángulos de cigüeñal.

Los ingenieros recopilaron datos y calibraron el modelo, lo que permitió realizar una comparación con los cálculos CFD.

Poco después, Pankl Racing Systems también incorporó el Plugin Testbed, que permite la transmisión directa y en tiempo real de los datos de medición al banco de pruebas Kristl Seibt Tornado. Este plugin es esencial para detectar detonaciones tempranas (knocks) y reenviarlas.

Desde entonces, el campo de aplicación se ha ampliado considerablemente para incluir muchos canales de medición adicionales.

Los ingenieros verifican los datos de la ECU (verificación de parámetros), registran la corriente de los inyectores mediante pinzas amperimétricas y miden los tiempos de retardo.

El registro simultáneo desde una célula de carga proporciona información adicional.

La combinación del Plugin Testbed y el módulo CEA permite identificar todos los factores de influencia y optimizar los parámetros de la ECU.