Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Pruebas del ensamblaje del atenuador de impactos y validación del modelo en un auto de carreras Fórmula SAE

Matteo Pippa and Davide Zanchetta

Race UP team, University of Padua

September 26, 2025

Según las regulaciones, todos los autos de carreras Fórmula SAE deben contar con un ensamblaje de atenuador de impactos en la parte frontal del chasis. Este ensamblaje está diseñado para proteger las piernas del conductor durante un impacto frontal. Consiste en un Atenuador de Impactos (IA) y una Placa Anti-Intrusión (AIP). En la fase de diseño, los estudiantes de la Universidad de Padua utilizan un modelo matemático para verificar el cumplimiento de las regulaciones. El equipo Race UP validó su modelo a través de una campaña de pruebas con torre de impacto, durante la cual, gracias al soporte de Dewesoft, detectaron las aceleraciones sufridas y los daños en el ensamblaje.

Formula SAE, una prestigiosa competencia originada en 1981, atrae a estudiantes universitarios de todo el mundo. Los estudiantes diseñan y construyen monoplazas desde cero, demostrando sus habilidades y conocimientos. Los mejores expertos de la industria automotriz evalúan las clasificaciones finales, considerando el diseño, la gestión de costos y la creación de un modelo de producción económicamente sostenible ( Eventos Estáticos ).

Como resultado, la competencia requiere diversas habilidades que abarcan varios campos disciplinarios, incluyendo ingeniería, diseño, gestión de proyectos y análisis de costos. Representa una excelente plataforma de lanzamiento al mercado laboral para estudiantes de múltiples facultades. El rendimiento de los autos en las carreras de pista, denominadas Eventos Dinámicos , es un factor clave en las clasificaciones. Estos eventos evalúan el desempeño longitudinal, lateral, global y la confiabilidad de los vehículos.

El Prof. Giovanni Meneghetti introdujo la competencia en la Universidad de Padua en 2003. El equipo Race UP participó inicialmente solo en la categoría de Combustión , enfocado en vehículos con motores de combustión interna. En 2016, comenzó a desarrollar en paralelo un monoplaza totalmente eléctrico. Este último, en la temporada 2023, participó en las competencias Formula ATA y FS East , logrando los siguientes resultados:

1.º lugar en Costos en Fórmula ATA

3.º lugar en Aceleración en Fórmula ATA

4.º lugar general en Fórmula ATA

8.º lugar general en FS East

SGe-06 - el prototipo eléctrico

El auto de carreras SGe-06 es el sexto prototipo eléctrico de la Universidad de Padua, desarrollado por la división eléctrica durante el año académico 2022-2023.

El vehículo utiliza cuatro motores eléctricos y una carrocería de fibra de carbono para garantizar solidez, ligereza y una entrega de potencia instantánea al suelo.

Se revisaron los elementos aerodinámicos del prototipo anterior para asegurar una mayor carga aerodinámica . Además, se actualizaron las interfaces gráficas del volante para ayudar al conductor a monitorear todos los valores importantes durante la conducción. También se mejoró el sistema de telemetría para transmitir datos a los pits, donde se analizan en tiempo real.

Es el primer prototipo eléctrico del equipo de Padua en completar la prueba de Endurance . Esto permitió que nos posicionáramos como el equipo italiano número uno en el evento FS EAST FS EAST en el Hungaroring.

Datos del Auto de Carreras SG e-06

| Specification | Detail |

|---|---|

| Weight | 208 Kg |

| Suspension | Push-Rod Suspension |

| Wheels | OZ 10" rims |

| Engine | Four synchronous motors of 35 kW |

| Structure | Carbon fiber monocoque, 19.8 Kg |

| Downforce (Max. speed) | 560N, 15 m/s |

El monocasco

El auto eléctrico SGe-06 cuenta con un característico monocasco de fibra de carbono con una estructura de panel sándwich que forma el chasis del vehículo. Los materiales compuestos están altamente desarrollados en el sector automotriz de competencia debido a su excelente desempeño en ligereza y rigidez.

El ensamblaje del atenuador de impactos es una parte fundamental del chasis, diseñado y desarrollado por el equipo. La competencia Fórmula SAE exige que los autos de carrera tengan un atenuador de impactos en la parte frontal. Su función es absorber la mayor parte de la energía cinética del auto mediante una deformación progresiva en caso de un choque frontal.

Los equipos deben realizar pruebas físicas de sus diseños personalizados para demostrar que el atenuador absorbe al menos 7350 julios de energía. Un vehículo de 300 kg que impacta contra una barrera sólida a una velocidad de 7,0 metros/segundo debe desacelerar con un promedio inferior a 20 g y un pico máximo de 40 g.

Reglas del atenuador de impacto SAE

Realizamos una prueba de impacto para validar nuestro diseño y el cumplimiento de las regulaciones. En particular, las reglas de Fórmula SAE relacionadas con la posición y fijación incluyen los siguientes puntos:

El Atenuador de Impactos (IA) debe estar ubicado frente al monocasco, con una sección mínima de 100 mm de altura, 200 mm de ancho y 200 mm de longitud en relación con el chasis.

El IA debe tener una distancia máxima al suelo de 350 mm, una sección frontal cerrada y no debe penetrar dentro del chasis en caso de impacto.

El IA debe estar fijado de manera segura y directa a la Placa Anti-Intrusión (AIP) y tener una sección menos extensa que la propia AIP. La fijación entre el IA y la AIP debe realizarse con pernos o adhesivos capaces de soportar cargas específicas.

La AIP debe estar fijada directamente al monocasco y no extenderse más allá de la parte frontal de este. La fijación entre la AIP y el monocasco puede realizarse mediante pernos, adhesivos o soldaduras.

El ensamblaje del IA

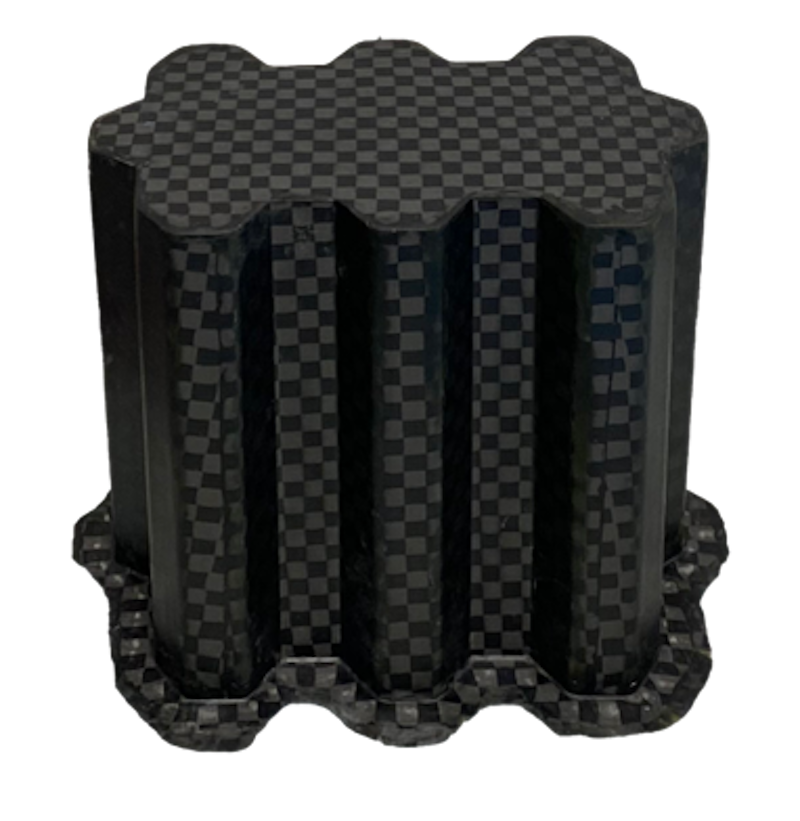

En los últimos años, como el equipo Race UP Team Electric, hemos desarrollado un ensamblaje de IA completamente de diseño propio. Después de varias iteraciones de diseño, creamos el ensamblaje utilizando únicamente fibra de carbono, logrando una estructura increíblemente ligera mientras mantenemos una alta eficiencia en su función prevista.

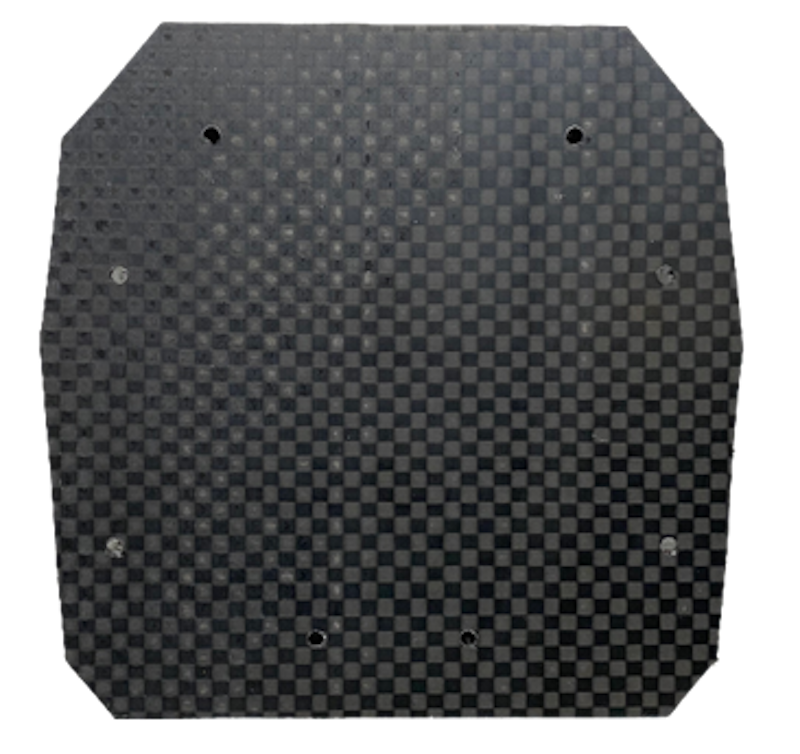

Nuestro AIP es un panel simple, caracterizado por 14 capas de GG 200 P X1 120 T300 y GG 200 P WS T700 , dos tipos diferentes de tejido de fibra de carbono.

Nuestro IA presenta una geometría de pirámide truncada, laminada completamente con seis capas de GG 200 P WS 100 T700 de alturas variables.

Para la fijación entre el IA y la AIP, utilizamos un adhesivo epoxi resistente a impactos y altas temperaturas llamado Ergo 7440. Este adhesivo se aplicó entre la superficie de la novia del IA y la base de la AIP.

Después de fabricar el componente, debemos realizar una prueba del ensamblaje del IA para su validación. En particular, según las regulaciones, la prueba debe simular la masa de un auto de 300 kg impactando contra una barrera sólida rígida a 7 m/s, respetando los siguientes requisitos:

La desaceleración del vehículo no debe exceder los 20 g en promedio y un pico de 40 g .

La energía absorbida debe ser ≥7350 J.

Para simular esta prueba, se puede realizar una prueba con una torre de impacto, dejando caer una masa de al menos 300 kg. En nuestro caso, utilizamos una masa de 306 kg. La altura se ajusta para alcanzar la velocidad requerida, la energía absorbida y los valores deseados de desaceleración promedio y pico.

Con respecto al ensamblaje del IA durante la prueba:

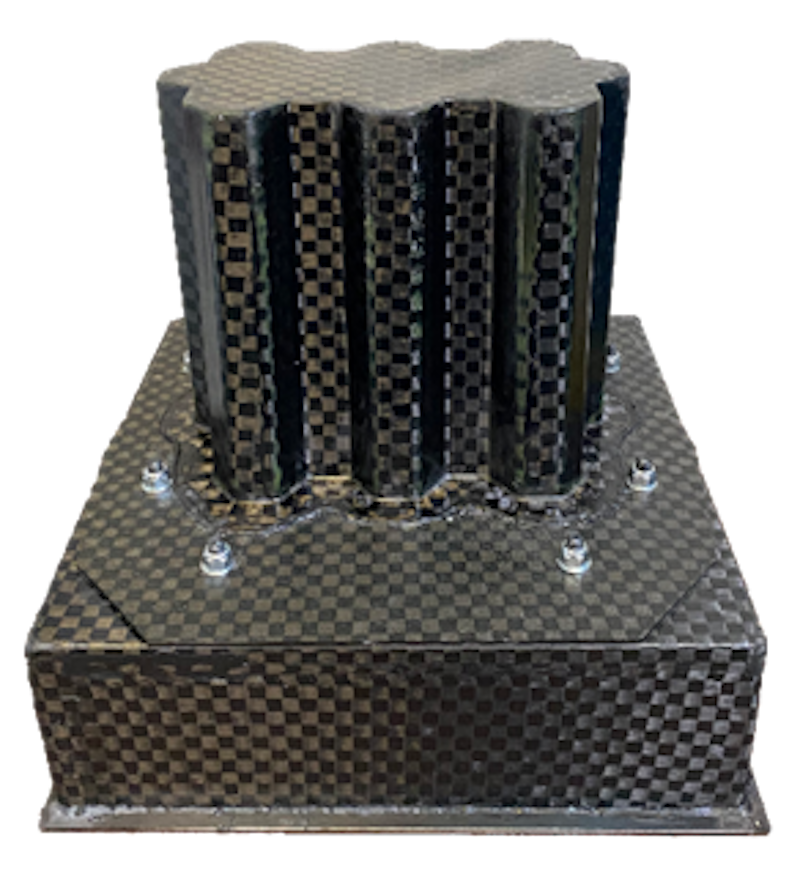

El IA debe estar unido a la AIP utilizando el método seleccionado; en nuestro caso, una unión adhesiva.

Todo el ensamblaje del IA debe fijarse a un dispositivo de prueba, similar a un soporte, que simula la parte final del monocasco, como se muestra en la Figura 4.

De esta manera, la prueba también simula el método de fijación del ensamblaje del IA al monocasco y el comportamiento que experimentaría la última porción del monocasco durante un impacto.

Instrumentos de medición

Para adquirir datos relacionados con la torre de impacto, utilizamos un acelerómetro IEPE PCB Y356A16 y lo fijamos adecuadamente al extremo de la masa que dejamos caer sobre el ensamblaje del IA .

Configuramos y cableamos los conectores según lo requerido por la interfaz de adquisición proporcionada por Dewesoft, el SIRIUS®-HD-16xLV Modular, que nos permitió adquirir datos del acelerómetro.

Mientras configuramos la interfaz y el acelerómetro, también instalamos la cámara DS-CAM Video Cameras. Esto asegurará la sincronización entre los fotogramas capturados por la cámara durante la ruptura del componente y los datos en tiempo real obtenidos por el acelerómetro. Este dispositivo fue necesario para verificar un modelo de elementos finitos que simula el impacto y así validar las decisiones de diseño del Atenuador de Impactos.

Para la adquisición de datos durante la prueba de impacto, utilizamos la instrumentación de Dewesoft y su software DewesoftX. Esta configuración nos permite definir el disparador de adquisición con la cámara y garantizar un procesamiento detallado de los resultados. De esta manera, comparamos la línea de tiempo capturada por la cámara con la simulación del modelo numérico realizada utilizando RADIOSS , un software comercial de la suite Altair HyperWorks . Los datos adquiridos por el acelerómetro se importaron posteriormente a Matlab como un vector para generar los gráficos requeridos mediante un script desarrollado por el equipo RaceUp.

Adquisición de datos

La prueba se llevó a cabo el 24 de febrero de 2024 en las instalaciones de la empresa OZ Racing , en un espacio dedicado donde se encontraba la torre de impacto . Dewesoft Italia proporcionó todos los instrumentos de medición. Después de posicionar el acelerómetro sobre la masa de 306 kg, se realizó la prueba con la torre de impacto para adquirir los datos y configurar toda la instrumentación de Dewesoft.

La cámara, que operaba a 1000 Hz , requirió una calibración y pruebas cuidadosas para verificar su sensibilidad a la luz y comprobar si la estructura de fibra de carbono reflejaba la luz circundante. Tras realizar varias pruebas para garantizar la comunicación adecuada entre los sensores, estuvimos listos para comenzar. Dado que solo tuvimos una oportunidad para romper el componente y recopilar los datos, no existía posibilidad de repetir la prueba.

Por lo tanto, configuramos los parámetros de adquisición de datos y dejamos caer la masa sobre el ensamblaje del IA después de unos segundos.

Modelo

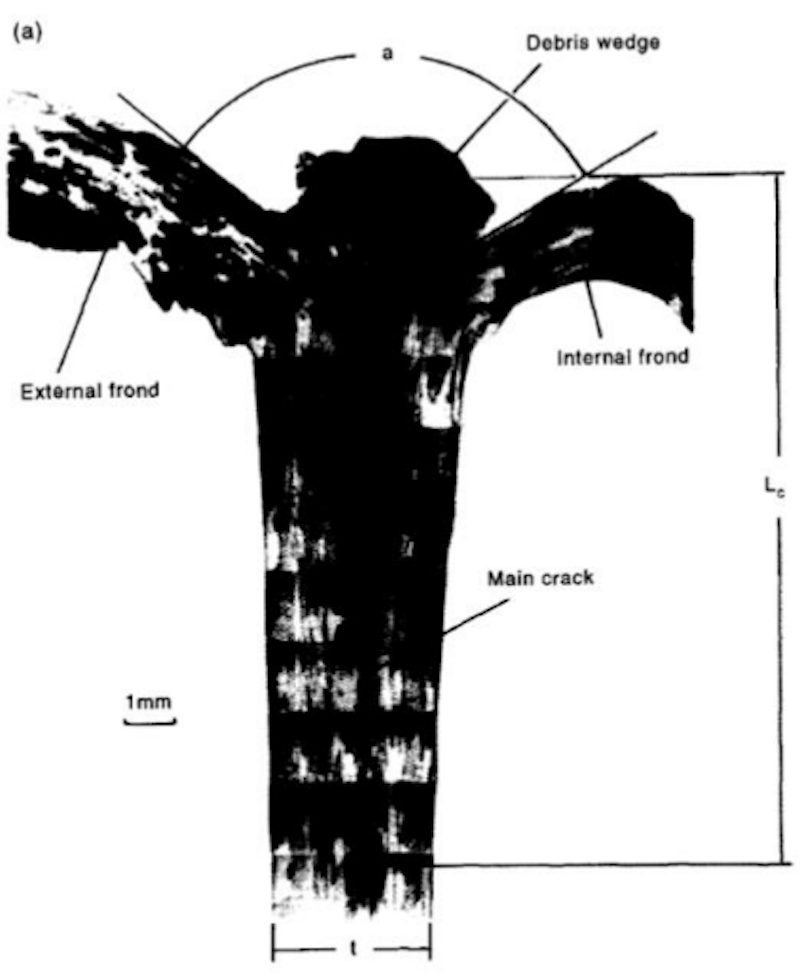

El modelo desarrollado por el equipo Race UP para predecir la ruptura del ensamblaje del IA, posteriormente confirmado por la prueba con la torre de impacto, se basa en la teoría de Mamalis (1997). Según esta teoría, cuando el componente se rompe, las capas de fibra de carbono se abren como pétalos. A medida que el material se desmorona, los escombros se acumulan y forman una cuña que se mueve a través del espesor del laminado, penetrando más profundamente donde las capas de carbono son más débiles.

Los mecanismos de disipación son múltiples y se clasifican en los siguientes puntos:

Propagación de grietas

Flexión de pétalos

Separación entre pétalos

Daño por flexión en las fibras donde el momento flector es máximo

Fricción por deslizamiento entre laminados adyacentes

Fricción por la penetración de la cuña en el laminado

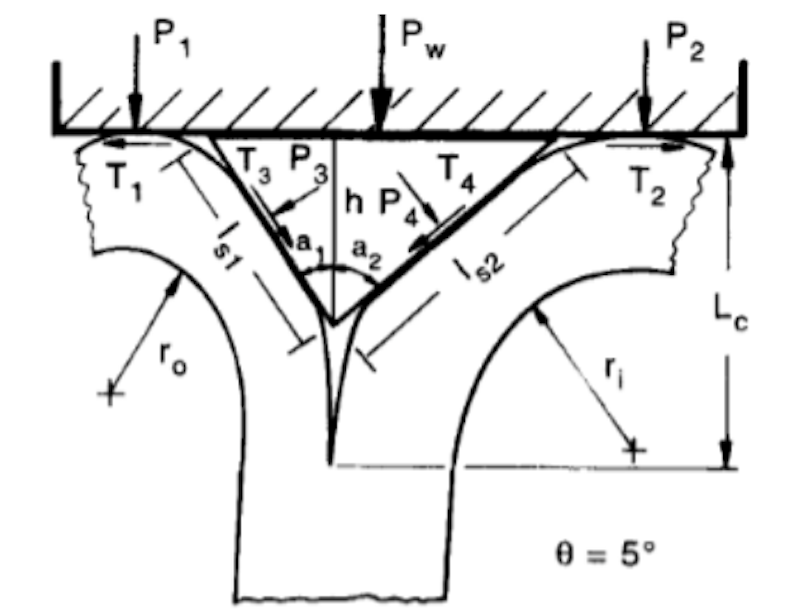

Entre los diversos mecanismos de disipación, los dos que más energía absorben son la fuerza de fricción entre la cuña y los pétalos (T4 en la Figura 9 a la derecha) y la fuerza de compresión (P4 en la Figura 11 a la derecha) que provoca la fractura por flexión de los pétalos en su base.

Para determinar una condición crítica donde ocurre la ruptura en la base de los pétalos, utilizamos la fórmula de Navier, donde el esfuerzo σ alcanza el esfuerzo de ruptura por compresión del laminado.

En dónde representa la mitad del espesor de un pétalo, el cual tiene un espesor igual a la mitad del laminado, por lo tanto:

J es la inercia de un pétalo con profundidad unitaria:

Mientras que el momento flector es igual a la fuerza de compresión actuando a una distancia , que a su vez es igual , por lo tanto, obtendremos:

Sustituyendo en la primera ecuación, obtendremos:

Podemos calcular la fuerza de fricción from , conocida como el coeficiente de fricción de la siguiente manera:

En este punto, el componente de fuerza que absorbe energía es igual a la suma de los elementos verticales de and , multiplicada por dos debido a la simetría del problema y por el perímetro de la sección :

donde suele ser igual ; sin embargo, , puede usarse como parámetro de calibración. aproximadamente esta entre 30° y 40°, mientras varia entre 0,55 y 0,65.

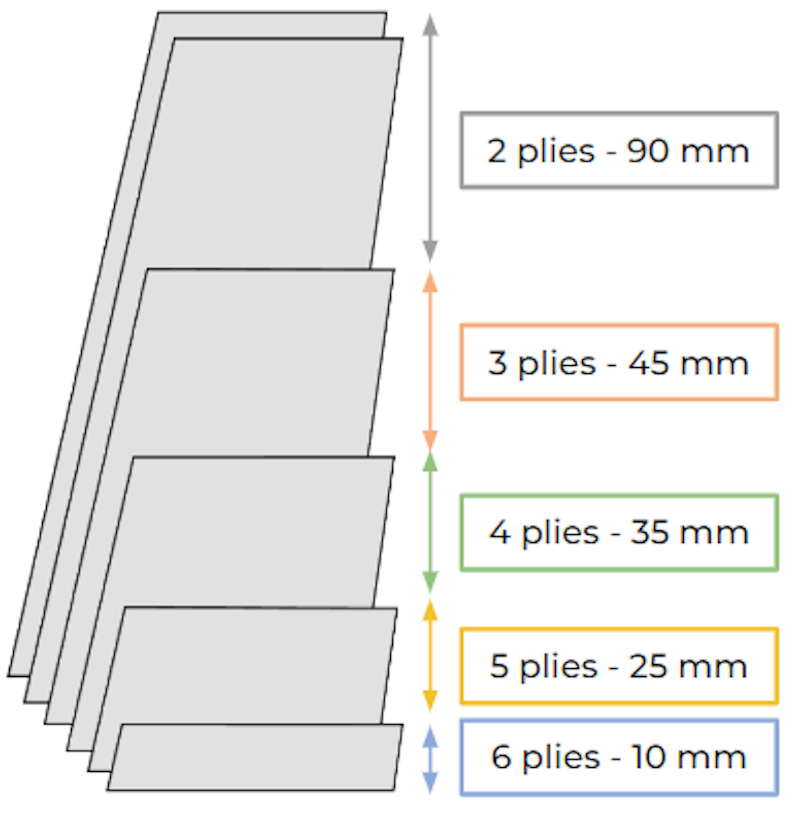

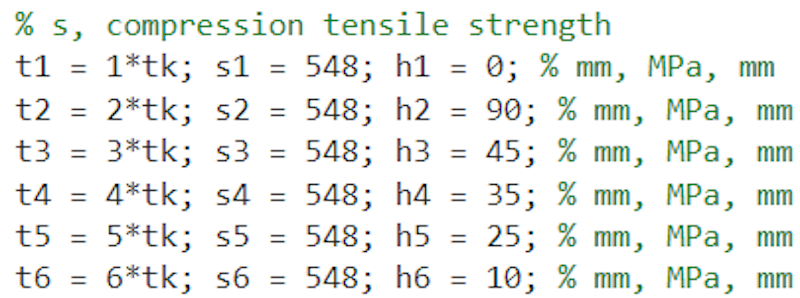

Aplicamos esta teoría utilizando un código en Matlab que nos ayuda a predecir cómo se comportará el ensamblaje del IA durante la prueba con la torre de impacto . Al ingresar detalles como el número de capas de carbono, el tipo de carbono y el espesor de cada capa, el script calcula la longitud prevista del Atenuador de Impactos que no será comprimida. Esto nos permite optimizar el diseño, asegurando que casi todo el Atenuador de Impactos se comprime, mientras se protege la AIP y el soporte, como lo exigen las regulaciones.

En particular, configuramos nuestro script de dimensionamiento de IA con la siguiente disposición, donde h indica la altura de las distintas secciones de capas de carbono. En este caso, solo usamos un tipo de carbono, el T700. La sección con altura h6 tiene una zona con seis capas de carbono, la sección con altura h5 tiene cinco capas de carbono, y así sucesivamente. Esta configuración indica que el IA se dimensionó con una capa más gruesa en la base del componente, lo que lo hace localmente más resistente a la rotura. La suma de todas las secciones es igual a la altura de nuestro atenuador de impacto (205 mm).

Para ser verificados posteriormente con datos experimentales, los valores obtenidos son los siguientes. También cabe mencionar que el peso estimado del Atenuador de Impactos es de 276 gramos:

Longitud comprendida: 183 mm

Peso: 276 gramos

Absorción específica de energía ( SEA ): 52 J/g

Longitud no comprimida: 22 mm

El modelo teórico se evalúa y compara con los datos experimentales obtenidos utilizando la instrumentación adecuada durante la prueba con la torre de impacto . La Figura 11 presenta la posición del ensamblaje del IA justo antes de la prueba. Como se mencionó, el acelerómetro se colocó encima de la masa que fue dejada caer para recopilar los datos.

Una vez realizada la prueba, recopilamos los datos adquiridos para su análisis. Vea el ensamblaje de IA en la Figura 12.

En paralelo, desarrollamos un modelo para simular el impacto, brindando un entendimiento claro de las decisiones tomadas para la modelación numérica del absorbidor. RADIOSS, un software comercial de la suite Altair HyperWorks, fue elegido para el análisis numérico. Este programa es un solucionador de elementos finitos especializado en simulaciones específicas de grandes desplazamientos no lineales, como accidentes e impactos en la industria automotriz.

Esperamos que esta misma condición se reproduzca en la prueba experimental, donde montamos el amortiguador sobre una base que replica la rigidez del monocasco del vehículo. De esta manera, si el soporte sufre deformaciones plásticas, el monocasco también las presentará en caso de un choque. Debemos evitar estas deformaciones finales, pues invalidarían tanto la prueba como el diseño.

Este trabajo, resultado de una tesis de maestría, se divide de la siguiente forma:

Definición y discretización de la geometría con elementos de cascarón de cuatro nodos.

Definición de cargas y restricciones a insertar en el modelo de la masa en caída libre y la estructura de soporte.

Definición del material , para explicar cómo RADIOSS requiere que se definan los parámetros del material en su tarjeta correspondiente.

Definición de propiedades utilizadas para un laminado y para una estructura de panel sándwich. El objetivo es brindar pasos claros para reproducir el laminado real en un entorno CAE.

Definición de los contactos.

Análisis de datos

A primera vista, los resultados fueron muy satisfactorios y el Ensamble de IA pasó la prueba. El AIP y el banquillo de abajo, que simula el monocasco, no presentaron fallas visibles. La siguiente fase consiste en analizar los datos del acelerómetro utilizando otro script de Matlab que desarrollamos. Este script nos permite obtener los valores de aceleración y la energía absorbida, junto con sus gráficas correspondientes.

Analizamos la aceleración pico a partir de los datos que recopilamos, los cuales incluyen millas de puntos registrados durante la prueba. Para enfocarnos en el momento del impacto, nos concentramos en los intervalos de tiempo donde la aceleración iba de 0g al inicio del impacto hasta regresar a 0g en el punto más bajo del IA. Esto nos permitió aislar el evento de aplastamiento y generar la gráfica que se muestra a continuación.

La gráfica muestra un pico máximo de desaceleración de 33,868 gy una desaceleración promedio de 15,914 g. Los valores obtenidos cumplen plenamente con los requisitos normativos respecto a la desaceleración máxima que el componente puede experimentar.

En este punto, podemos derivar los valores de energía absorbida, a partir de los cuales se puede calcular la velocidad alcanzada por la masa en caída justo antes del impacto. La gráfica en la Figura 14 muestra los valores de energía absorbida (en julios) en función del desplazamiento (en mm), obtenidos a partir de los parámetros de aceleración.

Se obtendrá una energía amortiguada máxima de 7563 J a un desplazamiento de 185 mm, cumpliendo así una vez más con las normas establecidas. Además, se observará la presencia de un rebote elástico del componente, evidenciado por el cambio de dirección en la gráfica. Este fenómeno ocurre porque, además de absorber energía, el Ensamble de IA también experimentó una deformación que regresó elásticamente.

La longitud final del IA afectada por el choque es de aproximadamente 182 mm de los 205 mm totales. Sin embargo, el valor de desplazamiento cercano a 185 mm evidencia la presencia de ese rebote elástico.

Los valores de salida del script inicial reflejaron de manera adecuada los resultados experimentales con respecto a la longitud que se esperaba no aplastar. La posición del impacto se midió integrando dos veces la aceleración vertical.

De la altura total del AI, de 205 mm, la gráfica mostró un desplazamiento cercano a 182 mm, dejando 23 mm de la altura sin verse afectados por el choque (algo que también se confirma con un calibrador en el componente real después de la prueba ). El guión de dimensionamiento pronosticó una longitud sin aplastar de 22 mm. Para ilustrar esta comparación, la gráfica que se presenta a continuación muestra los desplazamientos en los modelos teóricos y experimentales.

La gráfica en la Figura 15 pone en evidencia la diferencia entre las curvas experimentales y numéricas. Esta variación puede atribuirse a imperfecciones humanas durante el proceso de fabricación, especialmente en la confección y laminado del componente.

Con el valor obtenido de energía absorbida, fue posible calcular la velocidad de la masa justo antes de impactar el Ensamble de IA. Esta velocidad corresponde a un movimiento de caída libre, con energía total igual a la energía cinética del sistema. Por lo tanto:

La velocidad obtenida supera la velocidad mínima de 7 m/s que exige la prueba. Por tanto, logramos cumplir totalmente con los valores mínimos establecidos por la normativa. Este resultado fue posible gracias a que elevamos la masa a una altura que permitiera satisfacer los requisitos, y el Ensamble de IA se dimensionó de acuerdo con las especificaciones que debíamos cumplir. Los resultados experimentales también confirmaron el modelo teórico basado en la teoría de Mamalis.

A continuación, se muestra una comparación numérico-experimental, reproducida cuadro a cuadro, en la que se observa el daño progresivo del absorbidor tras el impacto. Para la adquisición de video, utilizamos la DS-CAM de Dewesoft, que nos permitió la captura de video a 1000 fps, integrada en un mismo DAQ junto con el acelerómetro multiaxial.

Empleamos el software DewesoftX para controlar la cámara, configurando el disparador de adquisición y tomando un fotograma cada milisegundo. Después, procesamos cuidadosamente los resultados. Esta sección tiene como objetivo establecer una comparación directa entre el daño observado en el experimento y el daño predicho por el modelo numérico.

La Figura 16 compara los modelos numéricos y experimentales, resaltando los puntos de variación en el laminado del componente; es decir, las distintas alturas que van desde seis capas hasta cinco capas.

Definimos la distinción de colores de manera adecuada para comparar el avance de la masa durante el impacto. Se crearon líneas blancas a la misma distancia que corresponde a la variación de rigidez en el amortiguador real, lo que permite establecer una correspondencia entre los modelos numéricos y experimentales.

Las imágenes de la prueba muestran que, en los primeros instantes de contacto entre la masa y el amortiguador, el material sufre una deformación plástica que hace que las paredes laterales se plieguen hacia dentro. Las primeras fracturas en el material compuesto aparecen alrededor de los 7-8 milisegundos del ensayo, conforme la deformación plástica en las paredes laterales conduce al colapso del absorbedor.

A partir de los 7-8 ms, observamos que la ruptura ocurre en la zona menos rígida de la estructura corrugada, mucho antes del punto señalado en el absorbedor. La ruptura inicial se limita a la parte del absorbedor compuesta por las dos primeras capas del material compuesto. Es importante notar que el daño comienza alrededor de los 7-8 ms y continúa hasta la ruptura completa de estas dos primeras capas, sin involucrar otras partes del absorbedor hasta los 12-13 ms.

Las Figuras 19 y 20 muestran que la ruptura al final de la sección con las dos primeras capas coincide muy de cerca con el modelo. Dicha ruptura es similar a lo que captó la cámara en el mismo intervalo de tiempo experimental, entre los 12 y 13 milisegundos.

o1

Conclusión

Gracias a la instrumentación proporcionada por Dewesoft, validamos la dimensión de un componente crítico en la seguridad del vehículo. La prueba con la torre de caída nos brindó datos valiosos para compararlos con modelos analíticos y teóricos. Esta comparación nos ayudó a identificar las limitaciones del modelo, sentando las bases para futuras mejoras. Dichos refinamientos tienen como objetivo incrementar la seguridad en la industria automotriz.

La prueba y el análisis de los datos mostraron una gran similitud entre los modelos numérico y experimental, lo que indica que hemos alcanzado un punto de convergencia en el diseño del componente. El Ensamble de IA se encuentra ahora optimizado tanto en rendimiento como en peso, de modo que resulta difícil realizar más mejoras sin dejar de cumplir con la normativa. Esto se hace evidente por la longitud mínima que no fue aplastada tras la prueba en la torre de caída.

Para futuros desarrollos, podríamos explorar la creación de una “nariz estructural”. Este diseño integraría directamente el Atajador de Impacto (IA) en la nariz del coche, la cual también sostendría el alerón frontal. Este enfoque es similar al empleado en Fórmula 1. Con la experiencia adquirida en la prueba de este año, podría servir como punto de partida para desarrollar un coche nuevo, más rápido y más seguro.