Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Validazione di un Modello agli Elementi Finiti mediante Analisi Modale Sperimentale

Bruna Di Dato (Structures Division member)

PoliTo Sailing Team, Department of Mechanical Engineering, Polytechnic University of Turin, Italy

October 23, 2023

Al Politecnico di Torino, un team di studenti progetta e costruisce barche a vela. Selezionano i materiali e dimensionano le strutture dei prototipi attraverso software di simulazione e sessioni di test. Considerando le vibrazioni strutturali, gli studenti hanno condotto un'analisi modale sperimentale su una tavola centrale per convalidare un modello agli elementi finiti. Per il confronto hanno utilizzato l'hardware e il software di acquisizione dati Dewesoft.

Il PoliTo Sailing Team è un gruppo di studenti del Politecnico di Torino impegnati nella progettazione, costruzione e gestione di prototipi di barche a vela Skiff (classe R3) e Moth.

Gli skiff sono spesso chiamati barche a fondo piatto o console centrale, in quanto hanno un fondo piatto, una prua appuntita e una poppa squadrata. Il fondo di uno skiff si immerge solo di pochi centimetri nell'acqua, rendendolo altamente manovrabile in acque poco profonde.

Il Moth è una piccola classe di derive a vela in fase di sviluppo. In origine, era una barca a vela piccola, veloce e costruita in casa, progettata per planare. Dal 2000, il Moth è diventato un'imbarcazione largamente prodotta in commercio, progettata per planare su foil.

La missione del team è quella di sviluppare le competenze dei futuri ingegneri attraverso l'apprendimento pratico. Nel contesto di progettazione, trasformare un'idea in un prodotto funzionante è un obiettivo chiave. In questo contesto, la formazione teorica da sola non è più sufficiente.

Il Team mira ad un costante miglioramento, cercando di ottimizzare i processi produttivi e la qualità dei risultati di anno in anno. Esplorando una vasta gamma di materiali compositi e modellando le varie componenti delle imbarcazioni, l'obiettivo è quello di raggiungere un'eccellenza nelle performance nelle diverse condizioni in cui si compete.

Il Polito Sailing Team è suddiviso in nove diverse aree di interesse. L'area dedicata alle Strutture si focalizza sulla progettazione delle componenti con un'ottica strutturale, comprendendo la selezione e la sperimentazione dei materiali. Un'attenzione particolare è rivolta alla sostenibilità ed all'innovazione nel processo decisionale riguardante i materiali utilizzati.

La fase cruciale del dimensionamento strutturale viene eseguita attraverso l'analisi agli elementi finiti, mirando ad ottimizzare la resistenza ed il peso del componente. Tuttavia, tale ottimizzazione è condotta senza compromettere la sua integrità strutturale nel suo utilizzo effettivo. Quando si affronta l'analisi di oggetti complessi, come ad esempio un'intera imbarcazione con la sua struttura interna e le appendici, è fondamentale raggiungere un equilibrio tra il livello di dettaglio del modello FE (Finite Element) ed il costo computazionale associato. Questo equilibrio può essere ottenuto solamente attraverso l'impiego di approssimazioni appropriate.

Per ottenere un modello FE di qualità, è di primaria importanza acquisire schede tecniche dei materiali utilizzati che riflettano accuratamente i processi produttivi effettivamente adottati. Questo assicura la considerazione di variabili aggiuntive come la competenza dell'operatore. Affinché un modello FE sia affidabile, è essenziale sottoporlo ad una procedura di validazione. Ciò implica che la descrizione teorica del comportamento strutturale trovi riscontro nella realtà. L'analisi modale sperimentale si configura come un metodo idoneo per effettuare una valida convalida dinamica del modello FE. In questo processo, i primi modi di vibrazione del componente, ottenuti attraverso analisi numeriche, vengono confrontati con quelli ricavati da test sperimentali condotti sulla struttura reale.

Sviluppo del Modello agli Elementi Finiti

Nel contesto del Progetto Spaccaderive, l'oggetto in questione è una deriva. Come suggerisce il nome del progetto, si fa riferimento al momento della rottura durante test sperimentali

Questo elemento costituisce un'appendice allo scafo ed è impiegato principalmente per generare una spinta sufficiente a contrastare la forza laterale esercitata dal vento sulle vele. Inoltre, il velista sfrutta la deriva sfruttando il momento generato dal proprio peso, posizionato all'estremità, per ribaltare l'imbarcazione in caso di capovolgimento.

Questo particolare evento rappresenta la situazione critica quando si discute di analisi statica FE, a causa delle tensioni elevate che si sviluppano nell'incastro. Una deriva può essere rappresentata tramite elementi finiti in diversi livelli di dettaglio, corrispondenti a vari gradi di complessità.

Il modello che sarà oggetto di confronto con i risultati dei test sperimentali è uno dei più dettagliati ed è stato creato utilizzando il software fornito da Altair, ovvero Hypermesh Optistruct.

Il componente è composto da due gusci realizzati in materiale composito, che combinano fibra di carbonio ed una matrice polimerica (CFRP, Carbon Fiber Reinforced Polymer). Questi gusci sono collegati attraverso l'uso di un adesivo strutturale MMA (Methyl-Methacrylate). Per la simulazione, i gusci sono modellati utilizzando proprietà PCOMPP, specifiche per i materiali compositi e sono associati agli elementi CQUAD4. I tessuti in fibra di carbonio sono stati rappresentati nel modello utilizzando dati tecnici ottenuti da una campagna sperimentale condotta dal PoliTo Sailing Team nel 2021.

Dopo aver concluso il posizionamento dei tessuti, è stata eseguita l'aggiunta di un overlap interno lungo il bordo d'attacco, tra l'adesivo e la schiuma epossidica espandente, che costituisce l'anima del componente. L'overlap ha il duplice scopo di rafforzare l'incollaggio e di prevenire che la schiuma, durante l'espansione, spinga il collante lontano dalla superficie di applicazione.

L'overlap è stato modellato in modo analogo alla fibra di carbonio impiegata per i gusci. Per quanto riguarda l'adesivo strutturale e la schiuma epossidica, si è optato per un approccio con materiali isotropi, che sono stati discretizzati attraverso elementi CHEXA. Per la schiuma epossidica è stato assegnato un modulo di resistenza al taglio G di 8 GPa.

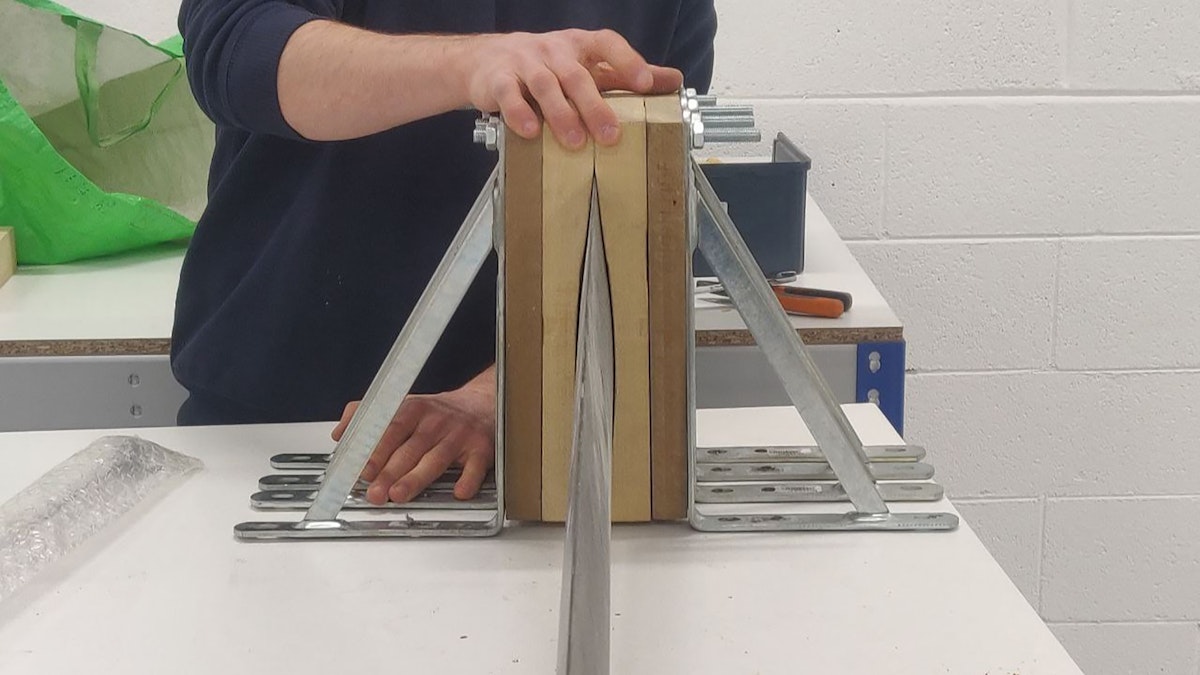

Anche il sistema di incastro, originariamente progettato per l'analisi sperimentale, è stato integrato nel modello numerico. Questa integrazione ha tenuto conto delle proprietà del materiale costituente, dei bulloni e dei supporti in acciaio, come illustrato nella Figura 4 - Set up. Il sistema in questione è un riflesso accurato delle condizioni di vincolo durante il funzionamento della deriva, ovvero la sua fissazione in tutti e sei gradi di libertà in corrispondenza dello scafo.

Nella Figura 3 - Modello FE, è possibile osservare in una tonalità di rosso scuro la parte inferiore del vincolo, insieme alla struttura della deriva stessa. Quest'ultima è composta da tutti i materiali menzionati in precedenza, ognuno dei quali è rappresentato con un colore distintivo.

Dopo aver stabilito i parametri dei materiali, è stata eseguita un'analisi modale utilizzando il solver Optistruct. In questa analisi sono state considerate le prime 10 frequenze naturali insieme alle rispettive forme modali, coprendo un intervallo da 0 a 430 Hz.

Analisi Modale Sperimentale (AMS)

L'Analisi Modale Sperimentale (AMS) è stata condotta all'interno di un laboratorio presso il Politecnico di Torino. Durante l'analisi, la struttura è stata vincolata con una lunghezza libera di 1515.43 mm. Nella fotografia seguente, è possibile individuare chiaramente sia il sistema di acquisizione dati che la configurazione del vincolo sulla struttura.

Sulla superficie della struttura sono stati individuati 25 punti nodali, distribuiti in modo uniforme. In uno di questi punti è stato collocato un accelerometro, mantenendo coerenza con l'approccio mono-sensore e tenendo conto delle caratteristiche della matrice di accelerazione. Successivamente, questi punti sono stati utilizzati per creare un semplice modello bidimensionale al fine di visualizzare l'accelerazione di ogni punto individuale per ciascuna forma modale.

Per generare l'accelerazione, la deriva è stata eccitata in modo impulsivo utilizzando un martello strumentato, applicando una forza perpendicolare al suo piano di simmetria (cioè lungo l'asse z). Questo processo è stato ripetuto per tutti gli altri 24 nodi disponibili sulla struttura, uno alla volta. La risposta della struttura è stata registrata dall'accelerometro posizionato nel nodo n.19.

I dati ottenuti sono stati registrati con una precisione di 0.1 Hz in termini di risoluzione in frequenza. Per ciascun punto di eccitazione, le risposte sono state valutate mediante la media di almeno 3 misure distinte. Nell'analisi, è stata adottata l'ipotesi di un comportamento lineare della struttura e di un impatto puntuale durante l'eccitazione.

Componenti del setup:

Deriva e Sistema di vincolo (6 GDL bloccati).

SIRIUS data acquisition system fornito da Dewesoft (DAQ System).

INPUT: Impulso di Dirac mediante Martello strumentato. Quest’ultimo provvisto di una cella di carico per registrare l’ampiezza ed il contenuto in frequenza dello stimolo impartito, così da normalizzare ciascun impulso dato.

OUTPUT: Accelerazione lungo l’asse z, misurata da un accelerometro posto nel nodo n.19 (Figura 5).

Software per il post processing e la visualizzazione dei dati fornito da Dewesoft (DewesoftX).

Nella Figura 6 è riportata la funzione di risposta in frequenza (FRF) della struttura.

Confronto e validazione del modello FE

Il modello descritto in precedenza è stato oggetto di ulteriori miglioramenti in seguito ai risultati insoddisfacenti dell'analisi comparativa dei dati. L'aggiunta dell'overlap è stata implementata in un secondo momento ed il modulo di resistenza della schiuma è stato adattato dopo aver acquisito informazioni specifiche sul materiale tramite test di flessione condotti successivamente.

Tutte le modalità di vibrazione sono state soggette ad un processo di correlazione numerico-sperimentale. Al fine di confrontare la mesh 3D del modello agli elementi finiti (FEM) con la discretizzazione 2D a 25 nodi e le relative forme modali, è stato impiegato uno strumento specifico all'interno di DewesoftX. Tuttavia, è importante notare che l'ottava modalità (evidente nel modello numerico) non è stata correlata poiché nessuna delle forme modali sperimentali ha coinciso con quella specifica modalità.

La Tabella 1 mostra le frequenze naturali delle diverse modalità di vibrazione sia per l'analisi numerica che per l'analisi sperimentale. Le modalità sono identificate mediante le lettere B, IP B, TB e T, che si riferiscono ai tipi di vibrazione, ossia Bending (flessione), In Plane Bending (flessione nel piano), Torsional Bending (flessione torsionale) e Torsion (torsione).

Il quarto modo, associato a una flessione nel piano, non è rilevabile nella Funzione di Risposta in Frequenza (FRF) poiché l'accelerometro utilizzato era in grado di misurare solo l'accelerazione lungo l'asse z.

Inoltre, è evidente che nella FRF sperimentale, all'aumentare della frequenza, i picchi risultano poco distinti e notevolmente smorzati. Di conseguenza, non è stato possibile identificare con certezza il valore della sesta frequenza propria, che invece era stato accuratamente determinato mediante l'analisi numerica.

| Mode Shape | FEA [Hz] | EMA [Hz] | Difference [%] | |

|---|---|---|---|---|

| Mode 1 | B | 11.89 | 8.7 | 26.8 |

| Mode 2 | B | 62.78 | 48.1 | 23.4 |

| Mode 3 | T | 95.43 | 92.6 | 3.0 |

| Mode 4 | IP B | 98.17 | Not measured | - |

| Mode 5 | T | 147.69 | 117.4 | 20.5 |

| Mode 6 | TF | 242.73 | - | - |

| Mode 7 | T | 260.53 | 255.0 | 2.1 |

| Mode 8 | TF | 337.65 | - | - |

| Mode 9 | T | 399.05 | 401.0 | 0.5 |

| Mode 10 | TF | 427.98 | 473.9 | 10.7 |

| Mean | 12.4 |

Conclusioni e Sviluppi Futuri

Le frequenze naturali calcolate tramite l'analisi agli elementi finiti per le modalità di torsione presentano somiglianze significative rispetto a quelle ottenute dalla prova sperimentale. Tuttavia, per le modalità di flessione, le frequenze stimate mostrano errori relativi notevolmente più elevati rispetto alla sperimentazione.

Saranno implementati ulteriori approcci per l'identificazione dei parametri modali, al fine di convalidare la coerenza tra l'aspetto teorico e quello sperimentale. In primo luogo, sarà adottato il criterio di Modal Assurance Criterion (MAC) per valutare la coerenza delle forme modali, al fine di escludere eventuali fenomeni di "switching" dovuti ad incongruenze nel modello. Inoltre, si farà uso del diagramma di stabilizzazione per una chiara distinzione delle vere forme modali. Anche se il post-processing non è ancora completo, i risultati presentati nel capitolo precedente offrono spunti di riflessione.

Sia l'analisi agli elementi finiti che la prova sperimentale potrebbero essere state influenzate da alcune problematiche. L'identificazione delle frequenze e delle forme modali è un processo più affidabile quando lo smorzamento è basso ed i picchi della Funzione di Risposta in Frequenza sono nettamente separati. In effetti, osservando le FRF, è evidente che la banda di frequenza compresa tra 150 e 300 Hz non possa essere considerata con sufficiente certezza.

L'efficacia del sistema di vincolo potrebbe aver avuto un impatto sulla validità dei risultati dell'esperimento. In considerazione di ciò, potrebbe essere opportuno testarne l'efficacia o ripetere l'analisi in una configurazione diversa.

Per quanto riguarda il modello FE, apportare ulteriori modifiche alle proprietà dei materiali in linea con i processi di produzione e raffinare la mesh porterà sicuramente ad un miglioramento nell'affidabilità dei risultati ottenuti. In ultimo, l’ipotesi di comportamento lineare elastico potrebbe non essere adatta per l’oggetto di interesse. Si dovrebbe tenere in considerazione di effettuare test di non linearità per confermare o negare l’ipotesi iniziale.

Questo progetto ha fornito una preziosa prospettiva sulle complessità coinvolte nei processi di generazione dei dati (nel caso numerico) e di raccolta dei dati (nell'ambito sperimentale) relativi al comportamento dinamico di una struttura. L'area delle strutture del PoliTo Sailing Team ha l'obiettivo di continuare a cercare soluzioni alternative per ottimizzare l'efficienza dei propri modelli, oltre a proseguire con test sperimentali sui materiali e sui componenti sviluppati dal team. Questo impegno riflette la consapevolezza che il progresso è un percorso continuo e inesauribile.

Il PoliTo Sailing Team desidera esprimere il suo sincero ringraziamento a Samuele Ardizio, Riccardo Petrei ed all'intero team di Dewesoft Italia per il loro prezioso supporto. Questo progetto è stato reso possibile grazie alla strumentazione messa a nostra disposizione e, soprattutto, grazie al loro efficace supporto tecnico. Un ringraziamento particolare all'Ing. Massimiliano Mattone, responsabile dell'ufficio di supporto tecnico dei laboratori dell'Ateneo, il quale si è dimostrato sempre disponibile ad aiutarci con competenza in ogni situazione.