Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Che cos'è il condition monitoring e perché è importante prevenire i guasti ai macchinari?

September 30, 2025

Le macchine si rompono, è inevitabile. Il condition monitoring permette agli ingegneri di prevedere con precisione quando è più probabile che ciò accada. In questo articolo impareremo:

Perché le macchine si guastano?

Quali tipi di manutenzione della macchina esistono?

Perché è importante prevenire i guasti delle macchine?

Che cosa è realmente il condition monitoring?

Perché le Macchine si Guastano?

Le macchine si guastano per motivi diversi e gli errori non sono tutti uguali. I macchinari si guastano o perdono la loro utilità quando smettono di funzionare nel modo per cui sono stati progettati.

Questi guasti possono essere dovuti a tre problemi principali:

degrado superficiale

obsolescenza e

incidenti.

Il degrado superficiale delle parti della macchina provoca la perdita di utilità della macchina nella stragrande maggioranza dei casi e comprende principalmente usura meccanica e corrosione.

Perché è Importante Prevenire i Guasti alle Macchine?

Ogni interruzione imprevista della produzione, dovuta a guasti alle apparecchiature, ha un'influenza significativa sulla produttività, sulla riparazione, sulla competitività, sui ricavi, sui profitti e su altri costi dell'azienda. Si stima, ad esempio, che i tempi di inattività costino alle case automobilistiche circa 22 mila euro al minuto o 1,4 milioni di euro l'ora. Per questo motivo, i proprietari delle aziende sono costantemente alla ricerca di metodologie per eliminare i guasti mantenendo i costi di manutenzione al livello più basso possibile.

Ed è a questo punto entra in gioco il Condition Monitoring come base per la manutenzione preventiva.

Un corretto Condition Monitoring aiuta le aziende a:

ridurre i costi di riparazione

ridurre i costi di manutenzione

aumentare la vita delle macchine

aumentare la sicurezza del personale

aumentare le entrate

aumentare il profitto

Tipi di Manutenzione Macchina

Esistono diversi tipi di manutenzione delle macchine, ma in generale possiamo distinguere due categorie principali:

Manutenzione correttiva

Manutenzione preventiva

Cos'è la Manutenzione Correttiva?

La manutenzione correttiva è una politica di manutenzione che prevede l'intervento di riparazione, sostituzione o revisione, solo a guasto avvenuto. L'azione manutentiva è, dunque, subordinata alla manifestazione del guasto. Questa tipologia di manutenzione viene applicata per macchine a bassissimo costo, facilmente sostituibili e il cui malfunzionamento non incide in modo significativo sulla produttività.

Cos'è la Manutenzione Preventiva?

La manutenzione preventiva è una politica di manutenzione che si prefigge l'obiettivo di eseguire un intervento manutentivo di "revisione", "sostituzione" o "riparazione", prima che nel componente si manifesti il guasto. Le più rinomate tecniche di manutenzione preventiva sono:

Manutenzione programmata

Manutenzione predittiva

Manutenzione basata sulle condizioni (CBM)

Nel 1736 Benjamin Franklin, portando avanti la sua campagna su una migliore prevenzione degli incendi a Filadelfia, sosteneva che "un'oncia di prevenzione vale una libbra di cura". Sicuramente è meglio prevenire un incendio che cercare di spegnerlo. Questo approccio, basato sul buon senso, è al centro della manutenzione preventiva.

Manutenzione programmata

La manutenzione programmata viene eseguita a intervalli regolari. Si riferisce alla sostituzione di un componente indipendentemente dalle sue reali condizioni. Normalmente viene eseguita ad intervalli prescritti dal costruttore della macchina e si basa sui dati del Tempo Medio tra Guasti (MTBF).

Manutenzione predittiva

La manutenzione predittiva è una metodologia che utilizza tool e tecniche di condition monitoring per monitorare le prestazioni della macchina durante il normale funzionamento e per individuare eventuali anomalie e risolverle, prima che diano luogo ad avarie. Quindi, la manutenzione predittiva non può esistere senza il condition monitoring.

Manutenzione basata sulle condizioni (CBM)

La manutenzione basata sulle condizioni (CBM) è una strategia di manutenzione che monitora le condizioni effettive di una macchina per decidere quale manutenzione deve essere eseguita. La CBM impone che la manutenzione debba essere eseguita solo quando alcuni indicatori mostrano segni di diminuzione delle prestazioni o di guasto imminente.

Cos'è il Condition Monitoring della Macchina?

Il monitoraggio delle condizioni della macchina è un processo di controllo dello stato della macchina durante il suo normale funzionamento. Consiste nell'acquisizione dei dati, nell'elaborazione dei dati e nel confronto dei dati con tendenze, dati di riferimento e dati di riferimento forniti da macchine simili.

Informazioni Generali sul Condition Monitoring della Macchina

Gli esseri umani sono soggetti al monitoraggio delle proprie condizioni di salute tutte le volte che visitano un medico per un controllo sanitario. Per conoscere lo stato di salute generale di un paziente e per seguire l'evoluzione di una malattia, sono previsti diversi esami a seconda dell'età e delle condizioni del paziente.

Generalmente, un controllo include:

Una serie di domande: il medico fa al paziente una serie di domande per sviluppare una diagnosi precoce in funzione dei sintomi descritti dal paziente.

Auscultazione: utilizzando uno stetoscopio, il medico ascolta i suoni del corpo come battito cardiaco, suoni di trasmissione del flusso sanguigno, e suoni dell'arteria carotide e femorale.

Un elettrocardiogramma o ECG: questo esame corrisponde allo studio dell'attività elettrica del cuore, svolto tramite elettrodi posti alle caviglie, ai polsi e sul torace del paziente in esame.

Radiografia del torace: può rilevare possibili problemi al torace, ai polmoni e al cuore.

Nell'industria, il condition monitoring delle macchine viene eseguito dai medici della macchina chiamati ingegneri di manutenzione predittiva (PdM). Il loro ruolo è quello di utilizzare sistemi diagnostici per prevenire tempi di inattività imprevisti della produzione e guasti catastrofici, minimizzando gli arresti della produzione ed i costi di manutenzione. Quali parametri controllano? Ci sono molti parametri che possono essere controllati, si va dall'ispezione visiva, al controllo dei livelli dell'olio, detriti d'olio, temperature, corrosione, vibrazioni, pressioni, ecc.

Lo sviluppo del condition monitoring è iniziato molto tempo fa con alcune misure molto semplificate. Alla fine del 1850, i tecnici della manutenzione delle ferrovie usarono martelli per controllare lo stato delle ruote delle locomotive. Colpendo le ruote e analizzando il suono erano in grado di valutare lo stato delle ruote (una ruota con una crepa emetteva un suono sordo).

I progressi nell'elettronica e nello sviluppo di software stanno cambiando drasticamente il monitoraggio delle condizioni della macchina rendendolo più semplice da usare e molto più affidabile.

Applicazioni di Condition Monitoring

Il condition monitoring si applica a migliaia di applicazioni, ma le più note includono:

Impianti industriali e impianti di ogni tipo: riduttori, UPS, AC, motori elettrici, ventilatori, pompe.

Cartiere: soffiatori, nastri trasportatori, cippatrici, classificatori di trucioli, raffinatori, filtri a pressione, trasportatori a coclea, agitatori, monitoraggio del nip, rulli in feltro, ecc.

Ferro e acciaio: macchine per la movimentazione di materie prime, nastri trasportatori, scaricatori di navi, impianti di zincatura, ricuperatori di pile, rotelle continue, gru, laminatoi, macchinari di ricottura e anche pompe, ventilatori e riduttori, ecc.

Ambito Automobilistico: gallerie del vento, unità di trattamento aria e pompe in officine di verniciatura, nonché presse, ecc.

Cemento: frantumatori, riduttori, nastri trasportatori, separatori, ventilatori, frantoi, mulini a sfere, elevatori e soffianti.

Impianti di generazione di energia: turbine a gas, turbine a vapore, pompe dell'acqua, ecc.

Fasi del Condition Monitoring della Macchina

Per implementare con successo un programma di monitoraggio macchina è essenziale seguire un approccio ben strutturato che prevede i seguenti passaggi:

FASE 1: Allestimento del Registro delle Apparecchiature

FASE 2: Valutazione dello Stato delle Macchine e della loro Criticità per il Funzionamento dell'Impianto

FASE 3: Identificazione della Tecnica di Condition Monitoring più Appropriata per Ciascuna delle Risorse Disponibili

FASE 4: Selezione delle Tecnologie Disponibili sul Mercato

FASE 5: Installazione dei Sensori per il Condition Monitoring

FASE 6: Acquisizione e Analisi dei Dati

FASE 7: Determinazione delle Attività di Manutenzione

Diamo un'occhiata a ciascuno dei passaggi in dettaglio.

FASE 1: Allestimento del Registro delle Apparecchiature

Questa fase mira a creare un registro di tutte le risorse dell'impianto di produzione. Il registro di solito include:

Disegni di processo

Schema elettrico

Dettagli esatti di ogni macchina (tipo, velocità, accoppiamento, potenza, ecc.)

Posizione delle risorse per una facile ricerca delle stesse

Numero ID univoco

FASE 2: Valutazione dello Stato delle Macchine e della loro Criticità per il Funzionamento dell'Impianto

In questa fase dovrebbero essere riportati l'elenco dei guasti passati avvenuti nella macchina, l'analisi MTBF (tempo medio tra guasti) e MTTR (tempo medio di riparazione), i costi medi di riparazione e sostituzione, costo dei tempi di inattività, rischio di danni secondari. Questo ci aiuterà nell'identificazione e nella selezione delle giuste tecniche e tecnologie di monitoraggio delle condizioni della macchina.

FASE 3: Identificazione della Tecnica di Condition Monitoring più Appropriata per Ciascuna delle Risorse Disponibili

Esistono diverse tecniche di condition monitoring utilizzate per la valutazione delle condizioni della macchina. Diamo uno sguardo a quelle più frequentemente utilizzate.

Monitoraggio della Temperatura

Negli ultimi decenni il monitoraggio della temperatura è stato adottato come parametro per la valutazione dello stato di salute delle macchine. Esistono diversi metodi di monitoraggio della temperatura che vanno dal metodo passivo, senza contatto (utilizzando telecamere IR), al sensore attivo (utilizzando termocoppie e RTD).

La scansione IR può fornire una buona panoramica delle macchine o dell'elettronica di controllo e indicare eventuali problemi di surriscaldamento. La misura attiva tramite sensore a contatto diretto con la macchina è molto utile per il rilevamento precoce dei problemi relativi alla lubrificazione, ma non tanto per rilevare danni fisici come crepe e sfaldamenti nei cuscinetti.

Guardare Registratori di dati di temperatura Dewesoft

Monitoraggio delle Vibrazioni

Si tratta di una metodo molto antico e comunemente utilizzato per la valutazione delle condizioni della macchina. Ci aiuta a rilevare l'errore e a comprenderne la causa principale. L'accelerometro è l'elemento notoriamente utilizzato per monitorare i cambiamenti di ampiezza su un'ampia gamma di frequenze. Il monitoraggio delle vibrazioni consente di comprendere fenomeni come disallineamento, squilibrio, allentamento, problemi ai denti degli ingranaggi o usura dei cuscinetti prima del guasto

Emissione Acustica

Recentemente, i sensori di emissione acustica sono sempre più utilizzati per il condition monitoring, grazie ai numerosi vantaggi di rilevamento precoce dei guasti. Ma questo non è un metodo adatto per installazioni di monitoraggio permanente, a causa degli enormi requisiti di archiviazione dei dati dovuti al suo funzionamento in alta frequenza (da pochi kHz a MHz) e ai prezzi elevati rispetto ad altre soluzioni disponibili sul mercato. È anche difficile individuare la fonte dei suoni misurati dai sensori.

Test con Ultrasuoni

È una tecnologia molto efficiente in termini di costi utilizzata soprattutto per rispondere alla domanda primaria, ossia se la macchina è integra o meno. I rilevatori a ultrasuoni normalmente misurano le onde di pressione sonora nella gamma di frequenza compresa tra 30 kHz e 40 kHz.

Le onde pressorie vengono misurate utilizzando un sensore risonante che le trasforma in una piccola carica elettrica. Il sensore ad ultrasuoni viene normalmente utilizzato di pari passo con le tecniche di monitoraggio delle vibrazioni. I tecnici normalmente utilizzano gli ultrasuoni per distinguere le macchine buone da quelle difettose e quindi eseguono un'analisi approfondita delle vibrazioni sull'attrezzatura difettosa per trovare la causa principale dei problemi.

Analisi dell'Olio

Normalmente viene eseguita in laboratorio utilizzando test chimici per determinare lo stato dell'olio. Oggigiorno esistono sensori tribologici per il monitoraggio permanente della qualità dell'olio. I risultati indicano se l'olio deve essere cambiato.

Questa tecnologia è utilizzata molto raramente per valutare le condizioni della macchina ed è più focalizzata sulla determinazione delle condizioni del lubrificante (viscosità, basicità, ecc.). Tuttavia, il monitoraggio del livello dell'olio e della qualità sono molto importanti per evitare costose riparazioni.

FASE 4: Selezione delle Tecnologie Disponibili sul Mercato

Come abbiamo appreso finora, esiste un'ampia gamma di tecniche disponibili per il monitoraggio dello stato di salute delle macchine. La migliore strategia sarebbe quella di utilizzare una combinazione di tutte per ottenere i migliori risultati. Tuttavia, a causa del budget e dei limiti di tempo, la diagnostica delle vibrazioni in combinazione con le misure della temperatura si è dimostrata finora la più efficace.

FASE 5: Installazione dei Sensori per il Condition Monitoring

La corretta installazione dei sensori per il condition monitoring è fondamentale per le prestazioni stesse del monitoraggio. Un montaggio errato, molto probabilmente, fornirà dati relativi non solo a un cambiamento delle condizioni, ma anche all'instabilità del sensore stesso. Rendendo, quindi, i dati del sensore inaffidabili.

Esistono diversi metodi di montaggio:

Montaggio a cera: è molto comodo, ma non consigliamo di utilizzare questo metodo per montare un accelerometro. L'inconsistenza dello spessore e l'effetto smorzante (bassa rigidità) della cera rendono i risultati inaffidabili alle frequenze più alte.

Supporto adesivo: molto appropriato quando il montaggio del perno è poco pratico o addirittura impossibile, perché la perforazione non è consentita.

Supporto magnetico: adatto per misure periodiche. L'adattatore di montaggio magnetico viene utilizzato per collegare l'accelerometro al materiale ferromagnetico.

Attacco tramite perno: molto appropriato per il monitoraggio permanente delle vibrazioni e ad alta frequenza.

Ogni accelerometro deve essere montato in posizioni che assicurino la misura del movimento verticale, orizzontale e assiale: per rilevare squilibri e problemi di cuscinetti, è necessario effettuare misure orizzontali. In questo caso, i sensori devono essere montati il più vicino possibile ai cuscinetti del motore e ai cuscinetti della pompa.

Per rilevare allentamenti e problemi con la rigidità strutturale o la fondazione, la misura verticale deve essere eseguita con gli accelerometri posizionati vicino al motore e ai cuscinetti lato azionamento della pompa.

Per rilevare il disallineamento tra il motore e il carico, è necessario eseguire misure assiali. In questo caso, gli accelerometri devono essere collegati vicino al motore e ai cuscinetti lato azionamento della pompa.

L'accelerometro deve essere montato il più vicino possibile alla fonte di vibrazione misurata. Il montaggio su una superficie pulita, liscia, piana e senza graffi tramite un foro trapanato e maschiato è altamente raccomandato per ottenere una posizione stabile del sensore, specialmente quando si misurano vibrazioni ad alta frequenza. Assicurarsi che la vite non sia più lunga del foro filettato. Non dovrebbe esserci alcuna distanza tra il sensore e l'oggetto misurato.

Nel caso in cui non sia consentita la foratura sulla macchina è possibile utilizzare colla con proprietà metalliche. Ciò garantisce una buona transizione delle vibrazioni.

FASE 6: Acquisizione e Analisi dei Dati

Le macchine ci parlano, ma sfortunatamente non parlano inglese o qualsiasi altra lingua che gli umani capiscono. Comunicano attraverso segnali di vibrazione generati mentre la macchina è in funzione. Pertanto è essenziale comprendere le vibrazioni per poter valutare le condizioni della macchina. Ma come lo facciamo?

Per tradurre le vibrazioni della macchina in un linguaggio leggibile dall'uomo utilizziamo i cosiddetti strumenti di diagnostica delle vibrazioni composti da tre parti principali:

Sensore

Hardware per acquisizione dati

Software per Condition Monitoring

Sensore

Il sensore è un dispositivo collegato al punto di misura il cui scopo è rilevare eventi o cambiamenti di fenomeni fisici e tradurli in valori elettrici proporzionali. Nel condition monitoring vengono utilizzati diversi sensori come sensore di spostamento, accelerometro, trasduttore di impulsi d'urto e sensore di velocità.

Ognuno di loro è adatto allo scopo per cui è stato sviluppato. La differenza principale è la precisione che offrono in uno specifico intervallo di frequenza:

Il sensore di spostamento è molto buono nella gamma di frequenze da 0Hz a 200 Hz.

Il sensori di velocità si adatta perfettamente alle frequenze medie da 2Hz a 1kHz.

L'accelerometro è migliore nella gamma da 5Hz a 20kHz.

Oltre alla precisione e al range di frequenze, ci sono anche molti altri fattori da considerare quando si seleziona un sensore come:

Range di temperatura

Peso

Dimensioni

Range dinamico

Sensibilità

Prezzo

Isolamento

Possibilità di montaggio

IP – Protezione dalle infiltrazioni

Wireless o cablato

Per scegliere quello giusto è fondamentale capire cosa si vuole misurare.

Per misurare lo spostamento di segnali stazionari (DC) o segnali di spostamento a frequenza molto bassa vengono utilizzati sensori di spostamento chiamati sonde di prossimità a correnti parassite. Questi sensori rilevano le disomogeneità del materiale metallico rilevando i cambiamenti in un campo magnetico generato da una bobina di riferimento. Le sonde di prossimità vengono utilizzate per misure di spostamento senza contatto e di solito devono essere montate in modo permanente sulla macchina.

L'accelerometro è il sensore più comunemente usato per misurare le vibrazioni. Esistono diversi tipi di accelerometro. I più utilizzati sono:

MEMS capacitivi

FBA (Accelerometri Force Balance)

Accelerometri Piezoelettrici (accelerometri IEPE)

L'accelerometro può essere wireless o cablato. L'accelerometro wireless è molto facile da montare, poiché non sono necessari cavi, ma non è affatto appropriato laddove sono necessarie misure dinamiche (ad alta velocità) e in tempo reale a causa dei limiti di durata della batteria.

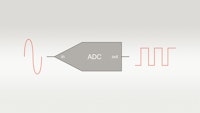

Raccoglitori di Dati - Hardware di Acquisizione Dati

Lo scopo dell'hardware di acquisizione dati è convertire i segnali elettrici (analogici) in digitali.

Gli elementi chiave di un sistema di acquisizione dati sono:

condizionamento del segnale

convertitori analogico-digitale (ADC)

computer interface/bus

Condizionamento del segnale

Il condizionamento del segnale è la parte della circuiteria dell'unità di acquisizione dati che prepara il segnale analogico proveniente dal sensore per essere acquisito dall'ADC. Il circuito di condizionamento del segnale trasforma il segnale amplificandolo, filtrandolo, attenuandolo e possibilmente isolandolo.

Convertitori Analogico-Digitale (ADC)

Gli ADC sono circuiti integrati che trasformano il segnale analogico, proveniente dal circuito di condizionamento del segnale, in digitale prima di inviarlo al computer per ulteriori calcoli. Le caratteristiche principali di un convertitore ADC sono la risoluzione e la velocità di campionamento.

Maggiori informazioni

Computer interface/bus

È un'interfaccia di comunicazione tra l'unità di acquisizione dati e il computer. Ci sono diverse opzioni disponibili sul mercato tra cui PCI, USB, Ethernet, Wi-Fi su cui possono essere implementati diversi protocolli come TCP/IP, EtherCAT, ProfiNet, ecc. La selezione dell'interfaccia di comunicazione dipende principalmente dal rate dei dati richiesti, la distribuzione spaziale dei dispositivi e l'ambiente (laboratorio o industriale).

Sul mercato esistono molti sistemi di acquisizione dati, composti da hardware e software di acquisizione dati. Anche in questo caso, come quanto visto in precedenza per l'accelerometro, ci sono grandi differenze tra i vari sistemi di acquisizione dati, soprattutto quando si approfondiscono le loro caratteristiche di funzionamento, l'affidabilità, le caratteristiche del software, la ripetibilità delle misure, il metodo di utilizzo (portatile o permanente), distribuito vs centralizzato, ecc.

Software di Condition Monitoring

Il software di condition monitoring può essere pensato e realizzato appositamente per il monitoraggio delle condizioni di macchine specifiche o può essere riconfigurabile e quindi appropriato per applicazioni diagnostiche di macchine complesse.

Il software può essere configurato in modo molto semplice e facile da usare, offrendo solo alcuni valori statistici complessivi. In altri casi, il software può avere tutte le funzionalità necessarie per analizzare i dati grezzi ottenuti dai dispositivi di acquisizione dati. Può anche avere l'archiviazione dei dati storici a lungo termine e possibilità di visualizzazione delle tendenze che consentono agli utenti di rilevare tutti i possibili guasti della macchina. Le migliori soluzioni software offrono anche connettività diretta e trasferimento dati a sistemi di controllo distribuito di terze parti su diversi protocolli disponibili.

Esistono differenze tra i fornitori di software di condition monitoring anche in termini di accesso ai dati. Infatti, l'acceso ai dati può essere basato su computer con accesso locale o software basato su Web per il monitoraggio remoto.

Funzionalità del software e guasti tipici della macchina

| Squilibrio Albero | Disallineamento | Piede/fondamenta allentati | Eccentricità dello statore | Difetti dei cuscinetti volventi | Cuscinetto da banco usurato | Guasto del dente dell'ingranaggio | Cavitazione | Usura delle pale della turbina | Risonanze strutturali | |

|---|---|---|---|---|---|---|---|---|---|---|

| Baseband FFT | ✓ | ✓ | ✓ | ✖ | ✓ | ✓ | ✓ | ✓ | ✓ | ✖ |

| Envelope Detection | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✖ | ✖ |

| Order Tracking | ✓ | ✓ | ✓ | ✖ | ✓ | ✖ | ✓ | ✓ | ✓ | ✖ |

| Cepstrum Analysis | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✓ | ✖ |

| Frequency Response Function | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

| Orbit Plot | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Shaft centerline plot | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Two-plane balancing | ✓ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ |

| Displacement, Velocity, Acceleration | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| RMS, Peak-Peak, Peak | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Tolerance Curves | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Analysis Bandwidth and Resolution | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Multi-Analysis | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Tachometer & trigger | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Time Data Recorder | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Time Data Editing | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Operating Deflection Shapes | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

FASE 7: Determinazione delle Attività di Manutenzione

Quando hai tutti i dati sulla tua scrivania, per intraprendere le azioni di manutenzione appropriate, devi interpretare l'accelerazione, lo spostamento, la temperatura e altri dati raccolti utilizzando gli strumenti software sopra descritti.

Ci sono due modi per farlo:

Manualmente con un tecnico qualificato di manutenzione predittiva (PdM). Questo servizio può essere svolto da tecnici impiegati dell'azienda o può essere dato in gestione ad aziende che offrono servizi di PdM.

Con interpretazione automatica dei dati utilizzando soluzioni software di manutenzione predittiva disponibili sul mercato.

Entrambe le opzioni hanno i loro vantaggi e svantaggi. I PdM qualificati sono normalmente costosi e impiegano molto tempo per l'analisi dei dati. Tuttavia, una volta che conoscono la macchina in dettaglio, possono prevedere in modo molto affidabile il loro guasto e impostare con largo anticipo le attività di manutenzione programmate appropriate.

D'altra parte, le soluzioni software di manutenzione predittiva sono molto meno costose, ma di gran lunga meno affidabili. Basti pensare a quanti diversi tipi di apparecchiature esistono, in quanti diversi ambienti e condizioni lavorano. Per questo motivo, è impossibile impostare una linea di base univoca per tutti loro e impostare soglie univoche per l'allarme.

Oggi la soluzione migliore è probabilmente una combinazione di macchine automatiche, usate per macchine non critiche, e manuali per macchine critiche.

Conclusioni

L'efficienza delle apparecchiature meccaniche può essere aumentata utilizzando soluzioni adeguate di condition monitoring della macchina.

La scelta del sistema dipende dalla criticità della macchina, dal costo di sostituzione/guasto, dalle possibilità di accesso alla macchina stessa, dal costo del monitoraggio e dal rate di progressione del guasto previsto.

I sistemi portatili e a basso costo vengono normalmente utilizzati per le risorse non critiche con bassi costi di sostituzione e rate di progressione dei guasti lento.

Tuttavia, i grandi progressi tecnologici ultimamente hanno consentito alle soluzioni di monitoraggio permanente di diventare molto convenienti. A causa della diminuzione dei costi, della maggiore affidabilità e dell'efficienza del lavoro, sempre più clienti optano per soluzioni permanenti.

Maggiori informazioni