Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Validazione del Modello Strutturale di una Barca a Vela

Edoardo Finamore e Niccolò Fantini, Sudenti di Ingegneria Meccanica

POLIMI Sailing Team, Politecnico di Milano

September 29, 2025

I materiali compositi, apprezzati per il loro elevato rapporto di resistenza-peso, possiedono meccanismi di rottura dalla difficile identificazione, come la delaminazione e la cricca della matrice. Un valido modello agli elementi finiti (FEM) della struttura è fondamentale nel processo di progettazione, per garantire un margine di sicurezza sufficiente rispetto ai carichi di esercizio. Questo studio propone la validazione del modello numerico attraverso estensimetri, migliorando l’affidabilità del modello strutturale. Con l'acquisizione dei dati Dewesoft, il team ha caratterizzato le proprietà dei materiali e ha trovato una soluzione per ottimizzare l'integrità strutturale dei componenti dell'imbarcazione, bilanciando dettagli e costi computazionali.

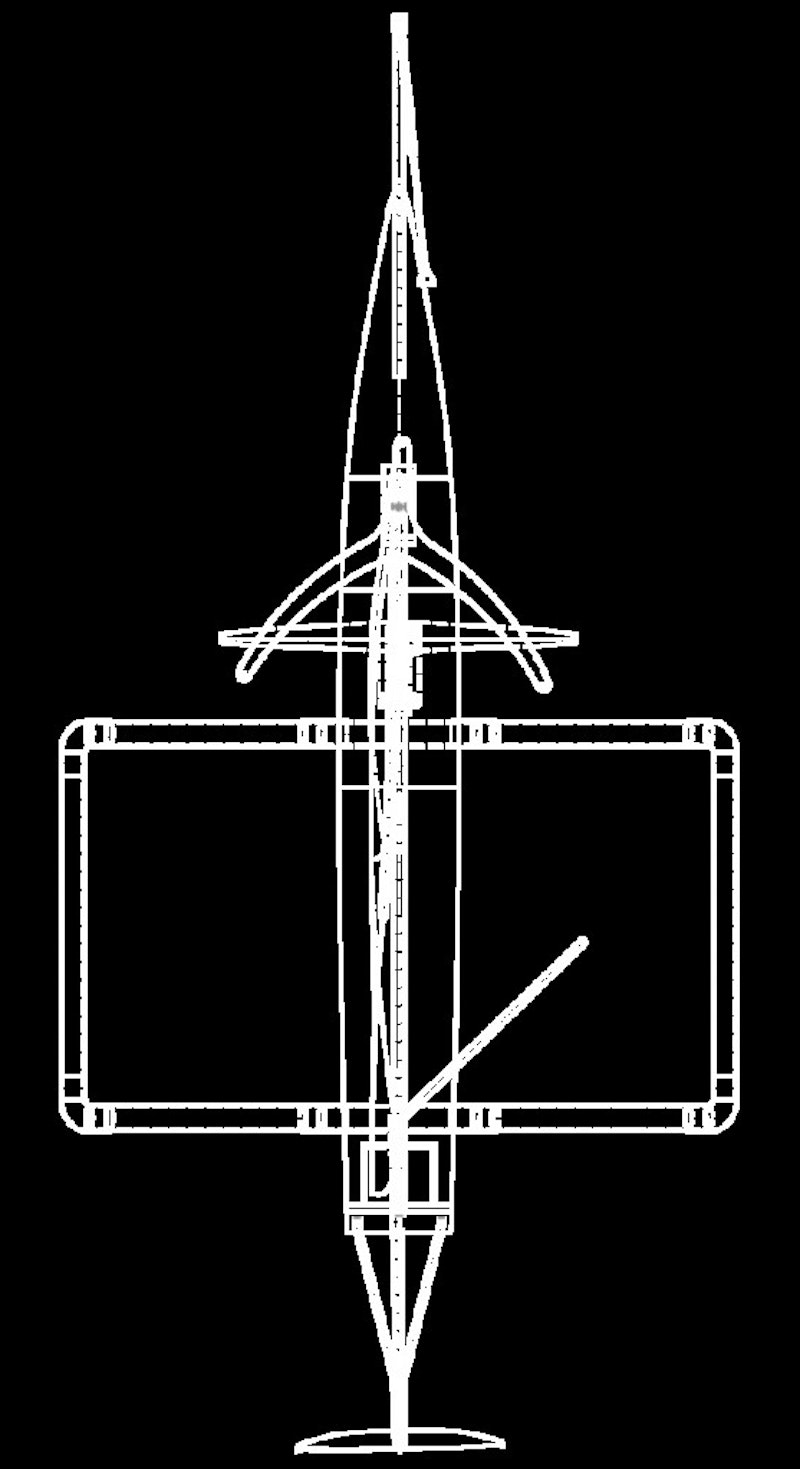

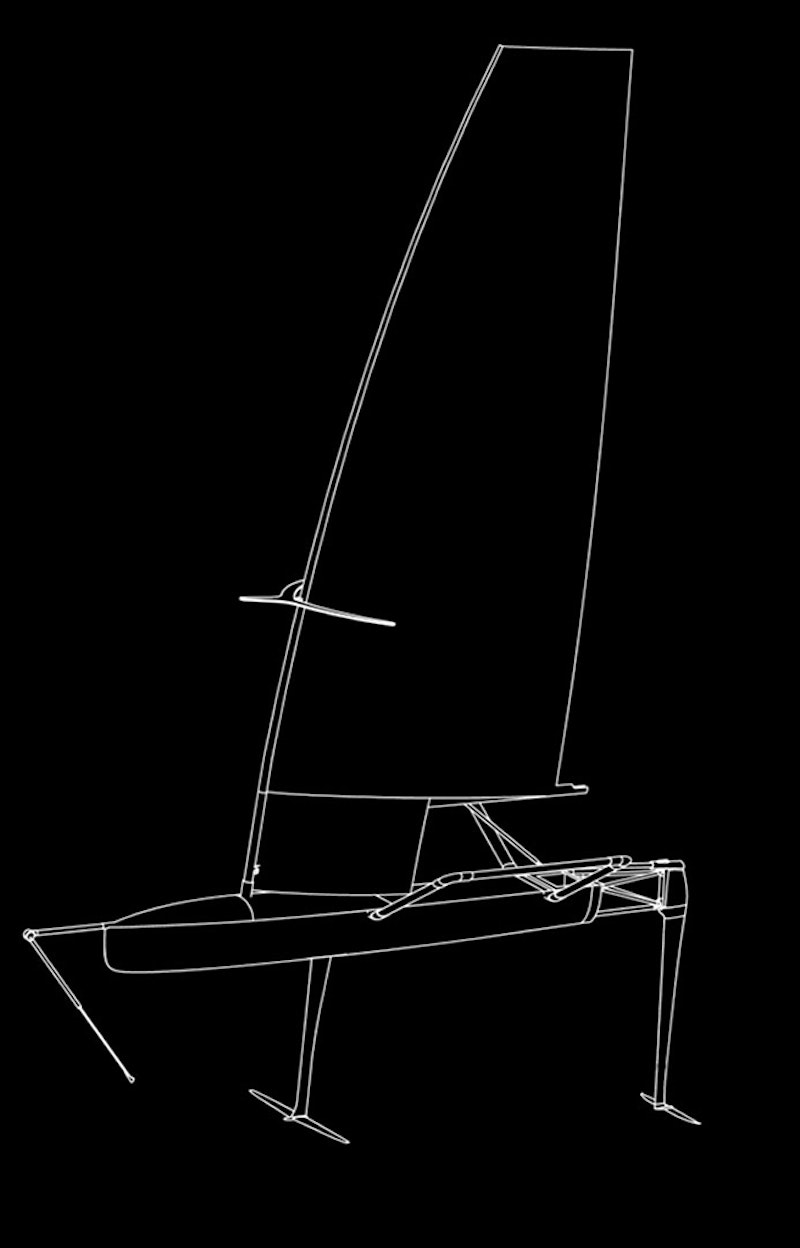

Il Polimi Sailing Team è un gruppo studentesco affiliato al Politecnico di Milano, il più grande ateneo scientifico-tecnologico italiano. Il team, composto da studenti che si dedicano alla progettazione e alla costruzione di imbarcazioni innovative di tipo "Moth", partecipa regolarmente a competizioni internazionali insieme alle università di tutto il mondo.

Parte dello sforzo di progettazione è riservato in particolare alla sostenibilità e all’efficienza delle imbarcazioni. Il dimensionamento strutturale è basato sull’analisi agli elementi finiti (FEA), essenziale per ottimizzare la resistenza e il peso dei componenti senza comprometterne l’integrità meccanica durante l’uso effettivo.

Per sviluppare un modello FE di alta qualità, è di primaria importanza disporre di schede tecniche dei materiali che riflettano accuratamente i processi produttivi utilizzati. Inoltre, per garantire l’affidabilità di un modello FE, è indispensabile una procedura di validazione rigorosa, che confronti le previsioni teoriche con i risultati sperimentali effettivi.

L’analisi modale sperimentale, che confronta i modi di vibrazione previsti dalle analisi numeriche con quelli ottenuti da prove sperimentali sulla struttura reale, rappresenta un approccio efficace per la validazione dinamica del modello FE.

Con questo metodo, il Polimi Sailing Team non solo migliora le prestazioni e la sostenibilità delle sue imbarcazioni, ma contribuisce anche allo sviluppo di tecnologie navali avanzate che possano avere applicazioni ben oltre il campo delle competizioni studentesche.

Questo articolo propone una caratterizzazione completa del materiale grazie a prove di trazione.

Per validare i modelli numerici della struttura, vengono acquisiti e analizzati dati sperimentali da estensimetri.

Per eseguirele prove statiche viene utilizzato un banco di prova costruito per l’occasione. In particolare, oggetto dell’analisi è una traversa in fibra di basalto, una delle parti strutturali più importanti dell’imbarcazione vista l’elevata dinamica delle condizioni di carico durante l’esercizio.

Il costo totale del banco di prova è stato notevolmente contenuto. Abbiamo riutilizzato un vecchio tavolo da laboratorio, praticando quattro fori per ospitare viti e bulloni D12 al fine di realizzare un incastro simile a quello presente sull’imbarcazione.

Inoltre, abbiamo utilizzato vecchie pulegge recuperate da imbarcazioni dismesse e un grande pannello di compensato.

L’unico componente costoso del nostro banco di prova è stato il sistema di acquisizione degli estensimetri, generosamente sponsorizzato da Dewesoft, a cui va la nostra gratitudine.

Caratterizzazione dei materiali utilizzat

Descrizione dei materiali utilizzati

Per la produzione delle traverse è stato utilizzato un sandwich di materiali riciclabili. La fibra di basalto impiegata per le pelli è una fibra naturale ottenuta direttamente dalla fusione ed estrusione del basalto. Essa si distingue per le sue proprietà meccaniche, superiori a quelle della fibra di vetro, che la rendono un’alternativa sostenibile alla fibra di carbonio.

Per l’anima della struttura Divinycell®[3] PR 200 (realizzati in PET riciclato fino al 45%) e resina termoplastica (Elium® [4]) sono stati usati nell’infusione .

Grazie a un processo di pirolisi, i materiali originali possono essere potenzialmente recuperati.

Descrizione della produzione dei provini

Per la produzione dei campioni, il basalto è stato laminato su una superficie di vetro per garantire una finitura liscia. Tutti i campioni sono stati prodotti con un unico processo di infusione per ridurre al minimo l’uso di materiali di consumo. La geometria e la procedura per le prove sono state eseguite secondo gli standard D3039 (per i provini con fibre orientate a 0° e 90°) and D3518 (per quelli con fibre a +-45°).

ASTM International, precedentemente nota come American Society for Testing and Materials, è un'organizzazione che sviluppa e pubblica standard tecnici internazionali per un'ampia gamma di materiali, prodotti, sistemi e servizi.

ASTM D3039: Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials -ampiamente utilizzato per determinare le proprietà a trazione dei materiali compositi

ASTM D3518, Standard Test Method for In-Plane Shear Response of Polymer Matrix Composite Materials by Tensile Test of a ±45° Laminate - utilizzata per misurare la risposta a taglio dei materiali compositi a matrice polimerica rinforzati da fibre ad alto modulo

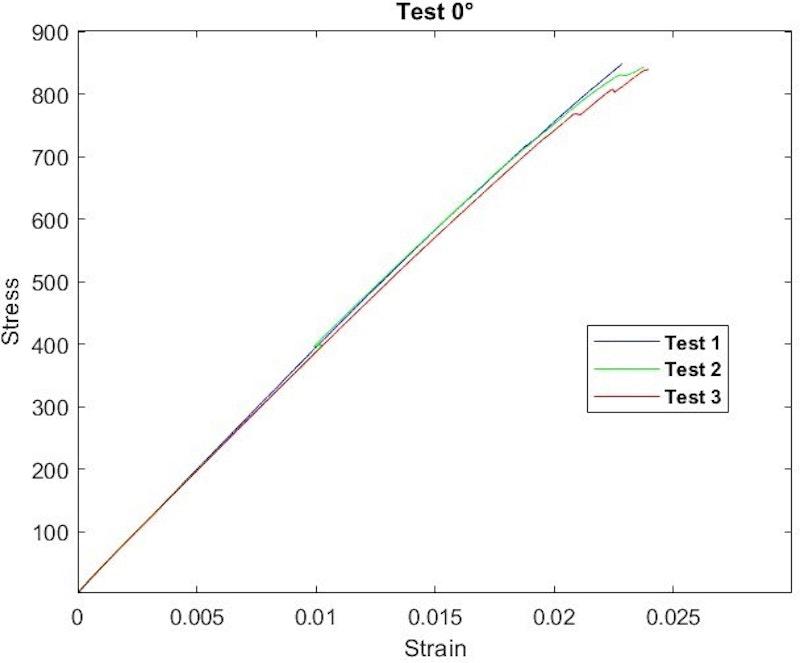

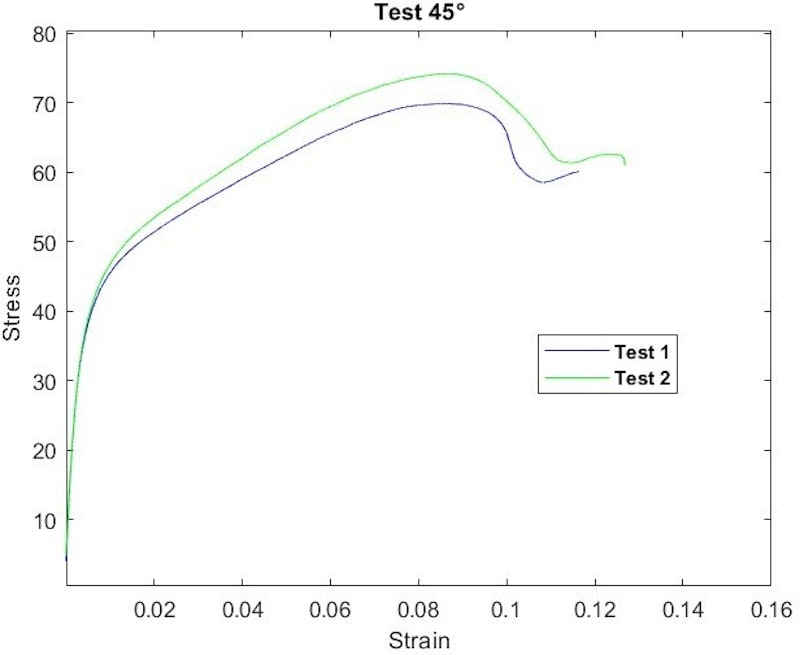

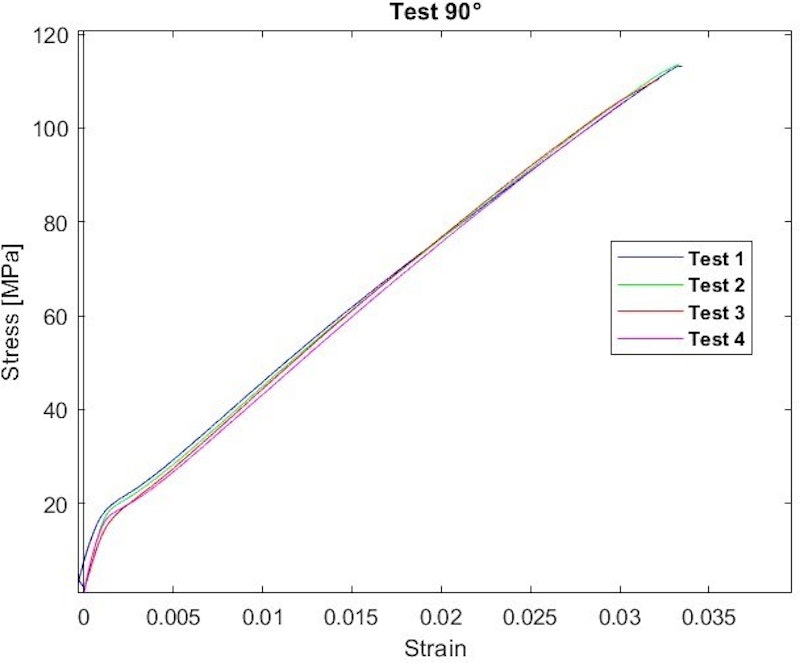

Analisi dei risultati delle prove a trazione

A causa di alcuni problemi logistici, il numero di campioni non è stato quello previsto, ma abbiamo comunque ottenuto risultati coerenti, come si può vedere dai grafici sovrapposti in cui la variazione dei risultati è trascurabile.

Dai test, siamo stati in grado di ricavare i dati sui materiali presenti in Tabella 1:

Le uniche curve che mostrano alcune differenze sono quelle dei campioni a 45°, ma ci sono alcune osservazioni da fare.

In primo luogo, è presente una fase plastica, tipicamente assente nei compositi. Questa fase plastica è probabilmente dovuta alla natura termoplastica della nostra resina, che si è degradata durante la prova di trazione a causa dell’attrito e del conseguente aumento della temperatura interna. Pertanto, si deve considerare solo la fase iniziale di queste curve, che in effetti presenta una variabilità limitata tra i due campioni.

| Test 90° | E2 [Mpa] | Ten Stress Transv Dir [Mpa] | Test 0° | E1 [Mpa] | Tens Stress Fiber Dir [Mpa] | Test 45° | Shear Strength [Mpa] |

|---|---|---|---|---|---|---|---|

| n°1 | 13470 | 16.7 | n°1 | 39608 | 874 | n°1 | 19 |

| n°2 | 15072 | 17.08 | n°2 | 39111 | 839 | n°2 | 19 |

| n°3 | 13523 | 16.85 | n°3 | 39062 | 802 | ||

| n°4 | 15701 | 17.14 |

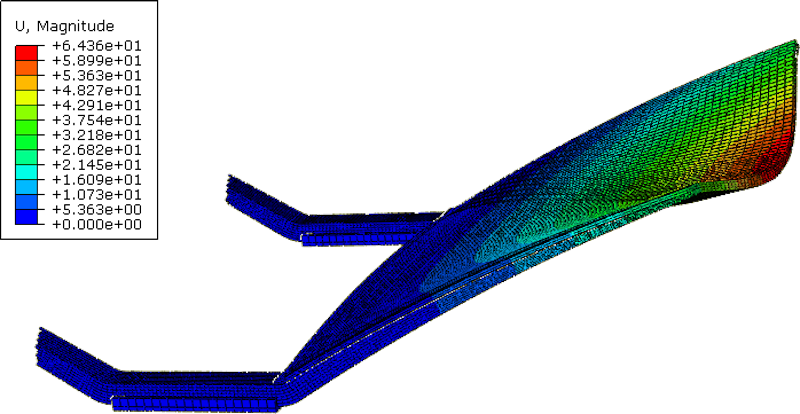

Modello a Elementi Finiti della struttura

Descrizione della struttura di analisi

La struttura analizzata è una delle parti più sollecitate della barca. Fornisce supporto allo skipper per tutta la durata della regata e deve quindi supportare il suo peso senza piegarsi eccessivamente. Per migliorare l’impronta ecologica della nostra barca, abbiamo deciso di passare da due traverse (crossbar) in mix di fibra di carbonio e fibra di vetro adottato lo scorso anno, a due traverse realizzate in fibra di basalto e anima di PET.

Produzione delle traverse

Il progetto delle ali è stato realizzato mirando alla facilità di produzione, in modo da poter produrre l’intera ala senza l’uso di stampi. Per ottenere questo risultato, le ali sono state divise in due componenti: le traverse e i trampolini. La traversa viene prodotta tagliando l’anima da un foglio di Divinycell® PR 200 spesso 70mm, il taglio viene eseguito con una fresa manuale seguendo un sottile schema di compensato.

Dopo aver ottenuto il profilo finale, tutti i bordi sono stati levigati e limati per ottenere i raccordi richiesti. Questa operazione è stata eseguita per facilitare la stesura delle pelli ed evitare spigoli vivi che sono pericolosi specialmente nei materiali compositi.

La produzione del layup in composito per le traverse si è rivelata impegnativa a causa della sua complessità e del numero di strati che compongono il pezzo. In primo luogo perché ogni strato è stato tagliato a mano utilizzando una sagoma di carta, in secondo luogo perché gli strati unidirezionali, essendo sia sopra che sotto, sarebbero caduti se fossero stati posati sull’anima, quindi sono stati incollati su di essa usando colla spray Airtech®. Per lo strato più esterno, avvolto intorno alla traversa, la colla non era sufficiente a tenere la pelle in posizione, quindi si è deciso di fissarla con delle puntine da disegno, che rimarranno durante l’infusione e faranno parte del componente finito.

La geometria complessa ha comportato delle difficoltà nell’ottenere un buon flusso di resina e nel mantenere gli strati in posizione durante l’infusione. È stata utilizzata una rete sul lato superiore e inferiore in combinazione con due linee di iniezione a spirale separate sull’intera lunghezza della traversa. Per eliminare gli accumuli locali di resina intorno al componente è stato utilizzato il Peel Ply, un tessuto reticolare apposito.

La forma particolare ha permesso la produzione di due traverse durante un’unica infusione, riducendo i materiali di consumo associati alla produzione, quali: Peel-Ply, rete, sacco a vuoto, linee del vuoto e resina residua nei tubi.

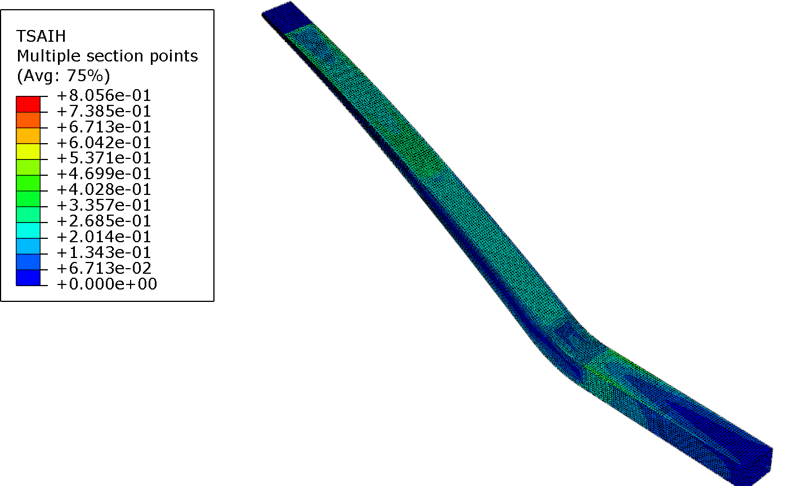

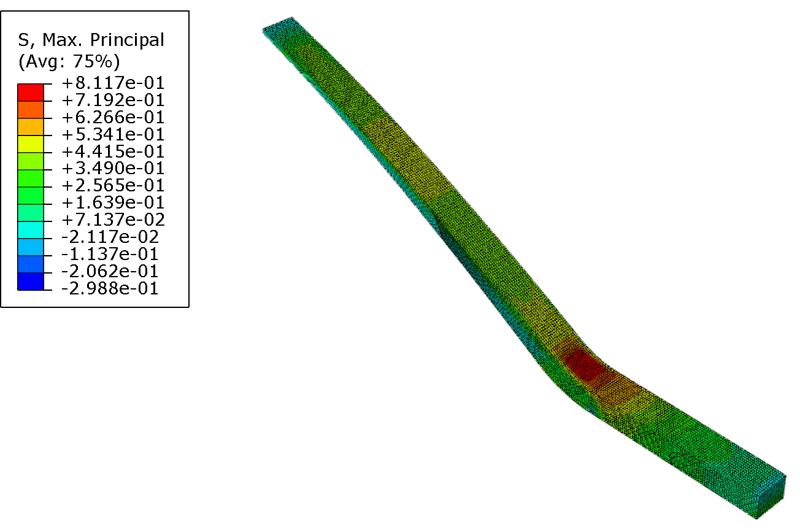

Analisi statica

È stato utilizzato un modello a elementi finiti (FEM) per determinare lo spessore e il numero di strati necessari a garantire che la traversa potesse resistere alle sollecitazioni esercitate dallo skipper. Per rimanere conservativi, abbiamo eseguito l’analisi come se una singola traversa sopportasse tutte le sollecitazioni e abbiamo modellato il supporto come rigido, trasferendo così tutto il carico sul componente in questione.

Oltre all’analisi dettagliata dei singoli elementi, abbiamo considerato anche la struttura nel suo complesso. Questa valutazione completa ha confermato che la struttura avrebbe resistito alle sollecitazioni applicate.

Nelle analisi FEM, sono stati utilizzati elementi solidi per il nucleo interno visto lo spessore elevato, che rende inadeguata la modellazione con elementi shell. Diversaente sono stati utilizzati elementi shell per gli strati di composito. Le condizioni al contorno prevedono un vincolo di incastro alla base della traversa e un carico verso il basso di 800N in punteria.

Per valutare le sollecitazioni dei materiali, sono stati utilizzati i criteri di Galileo-Rankine e Tsai-Hill:

Criterio di Galileo-Rankine: Questo criterio, adatto ai materiali fragili, combina le sollecitazioni di trazione e compressione per valutare la rottura.

Criterio di Tsai-Hill per le fibre: Questo criterio viene utilizzato per materiali anisotropi come i compositi. Valuta le sollecitazioni combinate nel materiale per prevedere la rottura, basandosi sull’interazionedi diverse componenti di sollecitazione.

Per definire la sequenza di laminazione è stato utilizzato un approccio iterativo, valutando le principali combinazioni di fibre unidirezionali e twill. Al termine di questo processo, i risultati ottenuti dall’analisi FEM della traversa hanno indicato un fattore di sicurezza di 1,14 per le pelli e un fattore di sicurezza di 3,4 per l’anima. Pertanto, in base al FEM, si prevede un danneggiamento quando il carico supera i 90 kg.

Setup sperimentale

Per eseguire l’analisi statica è stato realizzato appositamente un banco di prova. La traversa è incernierata a terra in modo il più possibile simile al vincolo meccanico reale sull’imbarcazione.

Per l’analisi statica, il banco di prova è composto dai seguenti elementi:

Per l'analisi statica, il banco di prova è composto nel modo seguente:

Otto estensimetri sono applicati sulle sezioni più critiche (dal punto di vista delle sollecitazioni e delle deformazioni), come mostrato in Figura 12. I sensori adottati sono estensimetri longitudinali a 3 cavi, 350 Ω.

Un carico statico viene applicato alla parte superiore della traversa e un dinamometro misura il carico. Le misure degli estensimetri vengono eseguite grazie a 8 canali Sirus X forniti da DEWESoft Figura 13.

DEWESoft data files (DXD) possono essere esportati direttamente nel software DEWESoft, che è in grado di ricevere e analizzare i dati provenienti da una moltitudine di sensori. In questa particolare applicazione, i risultati degli estensimetri elaborati attraverso il software forniscono una deformazione mediata nel tempo, che è stata confrontata con i valori previsti dai modelli FEM.

Vengono eseguite due prove diverse sulla traversa, poiché la struttura è composta da due travi a sbalzo. La prova viene eseguita gradualmente: il carico statico viene applicato per passi incrementali (passi di 10 kg nel primo esperimento che vanno da 10 kg a 90 kg e passi di 5 kg nel secondo esperimento che vanno da 80 a 105 kg).

Inoltre, una griglia di protezione impedisce alle schegge di ferire le persone in caso di rottura improvvisa e fragile della struttura.

Validazione FEM tramite estensimetri

Per validare i dati delle analisi FEM, abbiamo posizionato 8 estensimetri sulla traversa nelle posizioni mostrate nella foto e uno su una piastra d’acciaio nel punto di applicazione del carico per verificare il carico effettivo sulla traversa. Gli 8 estensimetri sono stati collocati sia sul lato superiore che inferiore della traversa, vale a dire: 1 e 2 sono nelle stesse posizioni ma ai lati opposti di 3 e 4 e allo stesso modo 5 e 6 con 7 e 8.

Grazie a DEWESoft, abbiamo utilizzato il loro data logger a 8 ingressi e abbiamo deciso di non utilizzare l’estensimetro in posizione 8 per fare spazio a quello utilizzato per valutare il carico applicato. Tuttavia, il segnale proveniente da questo estensimetro subiva particolarmente il rumore della rete elettrica e quindi le analisi sono state condotte solo sugli estensimetri situati sulla traversa (posizioni da 1 a 7). Abbiamo quindi estratto i risultati da questi estensimetri e dal FEM e li abbiamo confrontati.

I dati degli estensimetri sono stati raccolti per un periodo di 30 secondi e poi mediati. I valori misurati non erano costanti nel tempo, probabilmente a causa dell’allungamento sotto carico delle funi di carico. A titolo di esempio, di seguito è riportato un grafico che mostra i dati dell’estensimetro 6 a 80 Kg.

Dopo aver analizzato i dati, possiamo ritenerci soddisfatti dei risultati FEM, poiché hanno fornito valori molto simili a quelli sperimentali per la maggior parte degli estensimetri.

Le differenze maggiori sono state osservate negli estensimetri posizionati più in alto, probabilmente a causa dell’impregnazione di resina. Le nostre analisi FEM sono state condotte utilizzando dati sui materiali disponibili prima di avere i risultati sulle prove a trazione.

Questi dati sono forniti dai produttori e non tenevano conto dell’impregnazione di resina. Di conseguenza, le sezioni più spesse dove si trovano gli estensimetri 1, 2, 3 e 4 e che presentano una minore impregnazione di resina, sono caratterizzate da proprietà più simili a quelli senza resina.

Al contrario, gli estensimetri posizionati più in alto sulla traversa si trovano in sezioni di spessore molto inferiore (1 cm), dove l’impregnazione di resina ha un impatto più significativo. L’estensimetro 7 ha mostrato la deviazione più significativa dai dati FEM.

Purtroppo, è l’unico a non essere accoppiato con un altro estensimetro, quindi non possiamo essere certi che sia difettoso o posizionato in modo errato. È probabile che sia il più lontano dai dati FEM anche perché è sottoposto a compressione.

Dati da estensimetri

Dati sperimentali ottenuti dagli estensimetri

| Strain gauge | 10 kg | 20 kg | 30 kg | 40 kg | 50 kg | 60 kg | 70 kg | 80 kg |

|---|---|---|---|---|---|---|---|---|

| 1 | 410.88 | 777.14 | 1155.2 | 1355.2 | 1828.8 | 2126.6 | 2560.7 | 2863.6 |

| 2 | 435.98 | 807.44 | 1200.3 | 1405.5 | 1904.9 | 2217.0 | 2675.1 | 2992.4 |

| 3 | -380.47 | -716.53 | -1052.4 | 1232.4 | -1643.5 | -1898.8 | -2257.2 | -2500.5 |

| 4 | -391.29 | -737.84 | -1087.8 | -1280.3 | -1711.3 | -1979.1 | -2359.4 | -2619.8 |

| 5 | 548.61 | 1046.0 | 1561.4 | 1859.6 | 2516.8 | 2925.6 | 3534.3 | 3957.4 |

| 6 | 560.48 | 1068.7 | 1599.5 | 1910.6 | 2599.8 | 3025.8 | 3667.6 | 4116.9 |

| 7 | -629.04 | -1198.1 | -1781.2 | -2164.1 | -2928.8 | -3407.3 | -4115.4 | -4623 |

Dati FEM ottenuti nella posizione degli estensimetri

| Strain gauge | 10 kg | 20 kg | 30 kg | 40 kg | 50 kg | 60 kg | 70 kg | 80 kg |

|---|---|---|---|---|---|---|---|---|

| 1 | 331.4 | 665.36 | 995.56 | 1332.3 | 1671.5 | 2026.1 | 2356 | 2701.1 |

| 2 | 331.32 | 661.1 | 995.58 | 1332.4 | 1671.6 | 2012.9 | 2322.9 | 2701.4 |

| 3 | -212.5 | -431.01 | -656.15 | -833.37 | -1124.7 | -1367.8 | -1617.1 | -1871.9 |

| 4 | -212.05 | -465.2 | -654.8 | -831.83 | -1209.1 | -1365.2 | -1521.6 | -1868.5 |

| 5 | 306.85 | 627.55 | 971.23 | 1329.1 | 1709.3 | 2102.7 | 2517.2 | 2950.9 |

| 6 | 307.35 | 629.13 | 973.03 | 1330.4 | 1711.9 | 2105.7 | 2520.2 | 2951.7 |

| 7 | -187.47 | -398.97 | -630.22 | -893.64 | -1169.6 | -1482.8 | -1815.2 | -2168 |

Nella tabella seguente sono riportate le differenze percentuali tra i dati raccolti dagli estensimetri e i dati FEM.

Differenza percentuale tra FEM ed misure con estensimetri.

|

Strain gauge |

10 kg |

20 kg |

30 kg |

40 kg |

50 kg |

60 kg |

70 kg |

80 kg |

|

1 |

23.983% |

16.8% |

16.034% |

1.7131% |

9.4104% |

4.9613% |

8.6865% |

6.0161% |

|

2 |

28.57% |

22.136% |

20.561% |

5.4839% |

13.951% |

10.137% |

15.161% |

10.77% |

|

3 |

79.043% |

66.243% |

60.386% |

47.88% |

46.128% |

38.83% |

39.585% |

33.581% |

|

4 |

84.526% |

58.606% |

66.135% |

53.918% |

41.534% |

44.972% |

55.058% |

40.204% |

|

5 |

78.788% |

66.68% |

60.765% |

39.915% |

47.245% |

39.132% |

40.409% |

34.107% |

|

6 |

82.36% |

69.876% |

64.383% |

43.611% |

51.866% |

43.695% |

45.527% |

39.478% |

|

7 |

235.54% |

200.29% |

182.63% |

142.17% |

150.42% |

129.79% |

126.72% |

113.24% |

Conclusioni e potenziali sviluppi

In questo studio è stata condotta la validazione di un modello numerico con misure sperimentali, concentrandosi in particolare su un componente critico di una barca a vela in fibra di basalto. Le principali conclusioni tratte da questa ricerca sono:

Integrazione con dati numerici e sperimentali - Lo studio ha integrato con successo i modelli numerici con i dati sperimentali degli estensimetri. Questo approccio assicura una comprensione approfondita delle proprietà del materiale e del comportamento strutturale, migliorando l’affidabilità del processo di rilevamento dei danni.

Validazione delle proprietà dei materiali compositi impiegati - I test eseguiti sul composito utilizzato hanno aumentato le conoscenze sul materiale e sul suo comportamento.

Inoltre, sono state esplorate nuove soluzioni per i materiali compositi sulla nostra barca. E' stato ottimizzato l'uso della fibra di basalto con la resina termoplastica Elium, sostituendo la più inquinante fibra di carbonio nella nuova produzione.

In futuro prevediamo di eseguire altre prove sui materiali. Per ottenere anche il modulo G e la resistenza a compressione si possono eseguire ulteriori test, aumentando così l’attendibilità dei parametri impiegati nel modello numerico.

Ringraziamenti

Desideriamo esprimere la nostra profonda gratitudine ai nostri sponsor, senza i quali questa relazione non sarebbe stata possibile. In particolare, desideriamo ringraziare DEWESoft Italia e il Politecnico di Milano per il loro fondamentale supporto.

Un ringraziamento speciale va al Polimi Sailing Team e ai suoi principali membri, tra cui Roberto Faure Regani, Pietro Formenti e Gianluca Grinovero, per il loro impegno e la loro dedizione.

Desideriamo inoltre ringraziare i professori Arianna Bionda, Andrea Ratti, Giulia Pomaranzi e Paolo Schito per la loro guida e il loro supporto accademico. Ringraziamo Alessandro Vescovini, ricercatore del Politecnico di Milano, per il suo aiuto e la sua guida sui materiali compositi. Un ringraziamento speciale va ai tecnici Mauro De Mori e Lorenzo Giudici per la loro assistenza tecnica e competenza.