Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

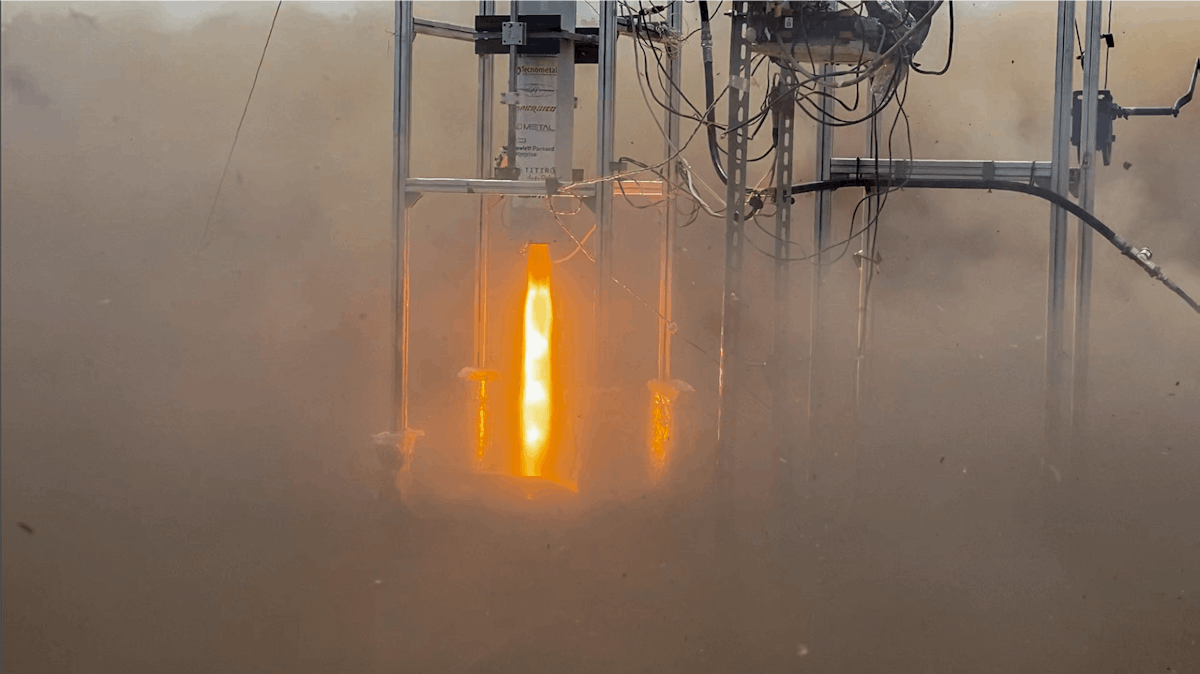

Sviluppo e Test di un Motore a Razzo Ibrido

Alberto Boffi, Agar Firenzuola, Nicolo Florio, Federico Giambelli, Paolo Gnata, Alberto Nidasio, and Elena Ventola

Skyward Experimental Rocketry, Politecnico di Milano, Chimæra Team

September 29, 2025

L’obiettivo del Dipartimento di Propulsione di Skyward Experimental Rocketry per la stagione 2021/2022 è stato quello di progettare, costruire e testare un motore a razzo ibrido, Chimæra, al fine di individuare i maggiori punti di sviluppo, per portare una sua evoluzione alla competizione EuRoC 2023.

Per fare ciò, si è resa necessaria un’estensiva e meticolosa campagna di test a fuoco, durante la quale l’hardware e i professionisti Dewesoft hanno giocato un ruolo da protagonisti.

EuRoC e Skyward

EuRoC è una competizione europea annuale di missilistica sperimentale, organizzata dall'Agenzia Spaziale Portoghese in collaborazione con diverse aziende private del settore aerospace. Alla competizione partecipano associazioni studentesche fche provengono dalle migliori università tecniche d’Europa. I 25 team in gara si sfidano in una prova di precisione più che di forza: l'obiettivo principe è portare un razzo progettato, assemblato e testato da studenti il più vicino possibile ad un apogeo target.

Le categorie di volo si distinguono per:

Apogeo target: l'obiettivo può essere raggiungere i 3000 o i 9000 metri.

Tipologia di propulsione: le squadre possono decidere di partecipare con motori acquistati COTS (Commercially Off-The-Shelf) o sviluppati autonomamente SRAD (Student Researched and Developed) engines. I motori si distinguono in solidi, liquidi o ibridi.

Skyward è un’associazione studentesca nata nel 2012 al Politecnico di Milano con l'obiettivo di dare la possibilità agli studenti di approfondire sul campo gli argomenti trattati a lezione, partecipando a competizioni internazionali. Skyward raccoglie circa 170 tra studenti membri e collaboratori esterni, di cui circa 100 lavorano attivamente ai progetti.

Dal 2020, Skyward si impegna a partecipare annualmente ad EuRoC e l’ha fatto con successo nelle edizioni 2021 e 2022, rispettivamente con i razzi Lynx e Pyxis – Figure 1 e 2.

Fatta eccezione per il motore solido, acquistato, entrambi i razzi sono stati interamente costruiti da Skyward per gareggiare nella categoria di volo dei 3000 metri. I due razzi hanno conseguito ottimi risultati in Portogallo: Lynx si è aggiudicato il 1◦ posto nella categoria di volo, con un apogeo raggiunto di 3076 metri, e ha ottenuto anche il premio per la migliore organizzazione e spirito di squadra, raggiungendo quindi il 2◦ posto nella classifica generale. Pyxis, un anno più tardi, ha vinto la competizione assicurandosi il 1◦ posto nella classifica generale, per il report tecnico e per le migliori antenne, facendo registrare il miglior punteggio in ogni categoria.

Tuttavia, Skyward non ha nessuna intenzione di accontentarsi: il suo nuovo obiettivo è quello di realizzare un razzo interamente costruito da studenti. Per far questo il Dipartimento di Propulsione ha progettato e realizzato un motore ibrido chiamato Chimæra - nome preso da un mostro femminile sputafuoco nella mitologia greca -, completato nel Settembre 2022, che sarà sviluppato durante la stagione successiva per partecipare ad EuRoC 2023.

Cosa è un motore a razzo ibrido?

Per capire come Dewesoft abbia aiutato Skyward a portare a termine una campagna di misura completa e affidabile, è prima necessario comprendere come funziona un motore a razzo ibrido e come Chimæra sia stato testato.

Un motore a razzo funziona per il principio di conservazione della quantità di moto: una massa viene accelerata fuori dal motore e, per reazione, il motore risente di una forza in direzione uguale alla velocità della massa in efflusso e verso contrario.

Questa massa viene prodotta tramite il processo di combustione nella camera di combustione, in cui ossidante e combustibile si combinano, reagendo tra loro. Tale processo aumenta il contenuto energetico dei gas incrementandone temperatura e pressione. Questa Energia, detta entalpia, viene convertita in energia cinetica dall’ugello (convergente-divergente) e i gas vengono accelerati fino a velocità supersoniche.

Il motore a razzo viene detto ibrido quando l’ossidante e il combustibile sono conservati in stati della materia diversi. Nella configurazione più classica, il combustibile è un grano solido e si trova in camera di combustione, mentre l’ossidante, liquido o gassoso, è stivato in un serbatoio in pressione. Il grano combustibile ha una cavità centrale, detta porto, attraverso la quale l’ossidante scorre e reagisce con il combustibile, generando la fiamma.

Chimæra implementa un grano combustibile in ABS stampato in 3D con porto cilindrico, e protossido d’azoto in forma bifase liquido/gas, come ossidante. Il motore sviluppa una spinta di circa 1600 N ad una pressione in camera di 20 bar per circa 5 secondi di combustione.

Come si testa un motore ibrido?

La campagna di test di un motore ibrido si concentra sui seguenti principali obiettivi:

Validazione del modello di scarico del serbatoio di ossidante;

Validazione del modello di regressione del grano combustibile;

Verifica del corretto funzionamento della camera di combustione dal punto di vista termico.

Regressione del grano

La regressione è il fenomeno per cui il grano combustibile è consumato durante la combustione. Nello specifico, la parete interna del porto viene gradualmente pirolizzata, generando un flusso di combustibile gassoso, che reagisce con l’ossidante iniettato. In questo modo, la geometria del porto varia e, insieme ad essa, variano le performance del motore. Il modello utilizzato dal team per simulare la combustione è semi-empirico, quindi necessita di una fase di tuning supportata da dati sperimentali, ricavati sulla specifica configurazione.

Scarico del serbatoio

Il protossido non è di più semplice modellazione, a causa del suo stato bifase che si raggiunge a temperature inferiori ai 37◦C. Durante la fase di combustione, parte del protossido viene iniettato in camera di combustione tramite l’iniettore. Così facendo, il serbatoio si svuota progressivamente, perdendo pressione e causando l’ebollizione del pelo libero; questo fenomeno produce una portata massica di gas evaporato inferiore a quella di liquido scaricata. Anche in questo caso, abbondanti e accurati dati sperimentali sono necessari al fine di valutare la bontà del modello implementato dal team.

Comportamento termico della camera

Assieme alla raccolta dati per validare le performance del motore, è necessario verificarne la tenuta strutturale. Uno dei sistemi più critici è sicuramente il blocco ugello, dove si riscontrato i maggiori flussi termici. Di conseguenza, un’adeguata raccolta delle temperature deve essere assicurata al fine di validare i modelli termici implementati. L'obiettivo è evitare fallimenti termici o termo-strutturali, che impedirebbero il corretto funzionamento del motore.

Per concludere, le misure necessarie ad una campagna di test a fuoco completa sono:

Pressione in camera di combustione

Pressione dell’ossidante a monte l’iniettore

Pressione del serbatoio di ossidante

Spinta del motore

Temperatura nella zona dell’ugello

Setup dei test e hardware utilizzato

Descrizione del test setup

Un test statico a fuoco è composto di due fasi principali:

Il Refueling, durante il quale il serbatoio custom del motore viene riempito con l’ossidante, utilizzando una o più bombole commerciali. Si noti che la bombola commerciale deve essere ruotata a testa in giù, affinché la fase liquida defluisca verso il serbatoio custom. Durante tale processo, la pressione interna al serbatoio custom e la massa caricata sono monitorate in tempo reale;

Il Firing: durante il quale il motore è acceso e tutte le quantità di rilievo sono misurate.

La configurazione da test scelta dal team, in accordo con il regolamento di EuRoC, è quella verticale; in cui camera di combustione e serbatoio sono vincolati ad una fusoliera da test, libera di scorrere su guide lineari. Accanto al test stand principale, alto 3 metri, si colloca una seconda struttura verticale che ospita la bombola commerciale con cui viene effettuato il refuelling.

Tutta la componentistica elettronica è posizionata su di un apposito pannello svincolato dal test stand per evitare danni dovuti alle vibrazioni della struttura.

Descrizione dell’hardware utilizzato

Per l’acquisizione dati sono stati utilizzati due sistemi distinti:

Sistema SRAD. Un sistema di acquisizione e controllo a distanza, sviluppato dal team di elettronica di Skyward, alimentato a 12V e che mette a disposizione:

2x canali per trasduttori di pressione con uscita in corrente fino a 1 KHz;

2x canali per trasduttori di pressione con uscita in tensione fino a 1 KHz;

1x canale per cella a ponte intero fino a 80 Hz.

4x canali per termocoppie di tipo K.

Altre caratteristiche degne di nota sono:

Telemetria wireless live a 2 Hz;

Salvataggio dati locale a piena frequenza su micro-SD;

2x output per controllo di servovalvole azionate a distanza. Nello specifico, alimentazione dei 2 servo-motori a 7.4 V;

Lo scopo principale di tale sistema è quello di permettere il controllo a distanza del test nelle fasi più critiche per la sicurezza del personale. Le sue prestazioni nel campionare i segnali dei trasduttori ad esso collegati sono di gran lunga inferiori al sistema SIRIUS. I dati raccolti hanno il principale scopo di poter implementare algoritmi di emergenza autonomi, in grado, ad esempio, di terminare un test automaticamente in caso di gravi anomalie.

Tale sistema è completato da una control box wireless, posizionata in ground station, in grado di ricevere la telemetria e di attuare le servovalvole da remoto. L’accensione vera e propria viene attuata mediante una ignition box, collegata elettricamente attraverso una coppia di cavi di potenza all’accenditore, posto all’interno della camera di combustione.

Tuttavia, l’elettronica di controllo mantiene aperto questo circuito finchè il software non viene armato dall’operatore responsabile dell’accensione. Il sistema è anche in grado di iniettare azoto all’interno della camera di combustione per estinguere la fiamma, attraverso una valvola solenoide che, per ridondanza, può essere aperta sia dal sistema elettronico, sia da un sistema elettrico che arriva fino in ground station via cavo.

Dewesoft SIRIUSe8x STG+ - Sistema di acquisizione commerciale alimentato a 220V caratterizzato da:

8x canali DE-9 fino a 200 kHz usando uscita USB, o 40 kHz usando l’uscita EtherCAT;

8x canali LEMO fino a 200 kHz usando uscita USB, o 40 kHz usando l’uscita EtherCAT;

Il suo scopo è quello di acquisire i dati necessari alla caratterizzazione delle performance di Chimæra.Come menzionato, la misura di tutti i parametri principali che verranno utilizzati nelle attività di post processing è affidata a questo sistema, proprio per le sue affidabilità, frequenza di acquisizione e qualità di misura nettamente superiori rispetto al sistema SRAD.

La configurazione della sensoristica implementata sui sistemi appena illustrati è riportata nella Tabella 1 e visualizzata nella Figura 9 tramite lo schema P&ID (Piping and Instrumentation Diagram):

STACK

| Codice | Sensore | Frequenza | Range | Misura |

|---|---|---|---|---|

| TC1 | RS Pro termocoppiatipo K | 10 Hz | -20÷250°C | Temperatura valvola dinon ritorno linea di refu-eling |

| TC2 | RS Pro termocoppiatipo K | 10 Hz | -20÷250°C | Temperatura tappo infe-riore serbatoio |

| PT1 | Trafag 8252 (trasdut-tore di pressione us-cita in corrente) | 1000 Hz | 0÷100bar | Pressione bombola com-merciale da 40 L di N2O |

| PT2 | Trafag 8252 (trasdut-tore di pressione us-cita in corrente) | 1000 Hz | 0÷100bar | Pressione di iniezionedell’ossidante |

| PT3 | Omega PX303 tras-duttore di pressioneuscita in tensione) | 1000 Hz | 0÷69bar | Pressione pre-camera dicombustione |

| LC1 | Cella di carico S2Tech 546 QD | 80 Hz | 0÷110kg | Massa bombola commer-ciale da 40 L di N2O |

DEWESOFT

| Codice | Sensore | Frequenza | Range | Scope |

|---|---|---|---|---|

| TC3 | RS Pro termocoppiatipo K | 5 kHz | -20÷1370°C | Temperatura anellotenuta ugello |

| TC4 | RS Pro termocoppiatipo K | 5 kHz | -20÷1370°C | Temperatura internaugello |

| PT4 | Keller 33Xe (trasdut-tore di pressione us-cita in corrente) | 5 kHz | 0÷100bar | Pressione del liquidoserbatoio custom |

| PT5 | Keller 33Xe (trasdut-tore di pressione us-cita in corrente) | 5 kHz | 0÷100bar | Pressione post-camera dicombustione |

| LC2 | Cella di carico 2000 kgCAMI | 5 kHz | 0÷2000kg | Spinta e massa di ossi-dante a fine refueling |

Il team ha appositamente scelto di riservare tutte le misure critiche al DAQ Dewesoft per ridurre al minimo le probabilità di fallimenti critici durante la misurazione e massimizzare il contenuto in frequenza acquisito

Risultati e post-processing

Come accennato, la procedura di analisi dei dati si concentra sulla regressione del grano. L'obiettivo è recuperare i coefficienti per il modello semi-empirico implementato: il modello di Marxman. G.A. Marxman ei suoi soci hanno sviluppato la teoria della diffusione limitata presso lo United Technology Center (UTC) in California negli anni '60. Il loro modello descrive i percorsi di trasferimento del calore all'interno di un motore ibrido.

Il modello di Marxman riguarda la velocità di regressione del grano di carburante del motore ibrido, chiamato regression rate. Esso assume che la velocità di regressione del grano combustibile di un motore ibrido, dipenda esclusivamente dalla portata massica di ossidante per unità di superficie che attraversa il porto, come segue:

where:

\dot{r}\è il regression rate del grano combustibile, misurato in ;

è il coefficiente balistico pre-moltiplicativo di Marxman;

è il flusso di massa di ossidante (o portata massica di ossidante per unità di area attraversata), misurato in s

è l’esponente balistico di Marxman.

Misura indiretta del flusso areico di ossidante mediante pressione all’iniezione, tramite l’utilizzo del modello NHNE

Misura indiretta del regression rate, ottenuta risolvendo il bilancio di massa della camera di combustione, attraverso la misura di pressione

Modello di scarico del serbatoio

Come menzionato, l’ossidante (il protossido di azoto o , is in a biphasic state inside the custom tank. It means that at ambient temperature, its vapor pressure is much higher than the ambient one. Then, stored in a closed environment, the ), si trova in uno stato bi-fasico nel serbatoio custom. Questo significa che la sua tensione di vapore a temperatura ambiente è molto più alta della pressione atmosferica. Pertanto, quando stivato in un recipiente chiuso, il protossido va in ebollizione, e la sua parte di vapore pressurizza il serbatoio alla pressione di vapore (circa 60 bar a 25 ◦C).

L’evidente vantaggio è che l’ossidante stesso pressurizza il serbatoio: il sistema si dice autopressurizzato. Così facendo, non vi è necessità di un complesso sistema di turbopompe o di un sistema di pressurizzazione esterno. Dall’altra parte, però, la minima perdita di pressione statica, che avviene necessariamente all’accensione del motore a causa del moto dell’ossidante nella linea di alimentazione, determina un passaggio del liquido saturo in stato bi-fasico. In questo modo, il fluido non si può più considerare incomprimibile.

Modellare questo comportamento, al fine di valutare la portata massica di ossidante ̇mox è complesso, ma possibile. Il team ha, infatti, utilizzato il modello NHNE (Non-Homogeneous Non-Equilibrium model) per stimare l’efflusso di protossido attraverso il piattello di iniezione in camera di combustione, a valle della linea di alimentazione. L’ipotesi fondamentale è quella che: la portata massica che attraversa l’iniettore sia una media pesata tra quelle teoriche di fluido comprimibile (HEM: Homogeneous Equilibrium Model) e fluido incomprimibile (SPI: Single Phase Incompressible), tramite un coefficiente responsabile per la valutazione della formazione di bolle a monte dell’iniettore.

Il modello matematico che ne deriva è il seguente:

Dove:

è il flusso areico di ossidante nel caso incomprimibile, misurato in

è il flusso areica di ossidante nel caso omogeneo all’equilibrio, misurato in

è la pressione di saturazione del protossido, misurata in

è la pressione statica del protossido (acquisita), misurata in

è l’entalpia specifica del protossido, misurata in .

è il coefficiente caratterisitco del modello

è la densità del protossido, misurata in

è il coefficiente di scarico del dell’iniettore. Il cui valore dipende dalla geometria stessa dei fori di iniezione;

è l’area di iniezione dell’ossidante, misurata in

indica la condizione a monte dell’iniettore

indica la condizione a valle dell’iniettore

Visto che il protossido si trova in stato di liquido saturo, esiste una dipendenza biunivoca tra la pressione, l’entalpia, e la densità. Pertanto, misurata la pressione, h e ρ sono ricavati dal database del NIST 2. Infine, il coefficiente di scarico dell’iniettore è stato ricavato nei mesi precedenti la campagna di test a fuoco, tramite una serie di test a freddo.

Per raffinare il modello, si tiene conto del raffreddamento del serbatoio dovuto all’espansione (assunta isoentropica) del protossido durante l’evacuazione, modellando il serbatoio come adiabatico.

Bilancio di massa della camera di combustione

Considerando un volume di controllo interno alla camera di combustione, il principio di conservazione della massa afferma che la variazione di massa, in tale volume, corrisponda alla differenza tra la portata in massa entrante e quella uscente da esso. La portata massica entrante corrisponde alla somma di quella di ossidante e di combustibile regredito.

Quindi, il modello matematico è il seguente:

Dove:

è la densità media dei gas combusti in camera, valuata in .

è il volume della camera occupato dai gas combusti, valutato in .

è la portata massica entrante in camera, valutata in .

è la portata massica uscente dalla camera, valutata .

è la portata massica di ossidante, valutata in .

è la portata massica di combustibile, valutata in .

Esprimendo la portata massica di combustibile in funzione del regression rate; sostituendo il termine di portata uscente con quella che l’ugello è in grado di scaricare in atmosfera ad una data pressione di camera ed elaborando i termini di volume e densità relativi ai gas combusti, si ottiene la seguente relazione:

Dove:

è la pressione di camera (acquisita), in .

è la costante specifica dei gas combusti, in .

è la temperatura di camera di combustione, in .

è la lunghezza del grano, in .

è la densità del combustibile, in .

è l’area di gola dell’ugello, in .

è l’efficienza di combustione.

è la velocità caratteristica, in .

R, T_c\), e \(c^∗ dipendono unicamente dalla cinetica chimica delle reazioni che avvengono in camera e sono ricavati con il software NASA CEA (Chemical Equilibrium with Application), per la combinazione ABS, N2O. Pertanto, le variabili dell’equazione differenziale sono due: l’efficienza di combustione η e il rateo di gressione del grano ̇r.

Affinchè il problema sia ben posto, e quindi risolvibile, è necessaria una seconda equazione. Il team ha scelto il bilancio integrale di massa in camera. Si impone che l’integrale della portata massica di combustibile, ricavata dal modello nel tempo di combustione, eguagli l'effettiva massa di grano consumata, ricavata per misura diretta tramite bilancia di precisione.

Dove

è il tempo di combustione, valutato in s.

è la differenza tra la massa del grano prima e dopo la combustione, misurata in kg.

A questo punto il problema è impostato: un codice di ottimizzazione scritto dal team risolve l’equazione differenziale implicita di bilancio locale e trova l’efficienza di combustione che minimizza l’errore sul bilancio integrale (Equazione 4.5). In ultimo, si esegue un fitting sul regression rate volto a trovare i parametri di Marxman, a ed n, con una regressione logaritmica.

Elaborazione dati

Data l’eccellente qualità di acquisizione di SIRIUS, nonostante l’alta frequenza scelta per il campionamento dei canali analogici, l’elaborazione dati necessaria ad ottenere un dataset compatibile con le operazioni di post-processing è stata ridotta al minimo.

In particolare:

Uniformazione dei tempi: i segnali derivanti dai due sistemi di acquisizione, quello SRAD e SIRIUS, vengono sincronizzati via software su un unico vettore di tempi.

Fitting: vista la necessità di integrare e derivare le quantità misurate si è scelto di non filtrare i segnali in ingresso ma effettuare un fitting per parti con spline. In questo modo il rumore sul segnale non viene amplificato nelle operazioni di derivazione e integrazione effettuate durante il post-processing.

Taglio: infine, solo la porzione rilevante di dati è salvata. Come spiegato nelle sezioni precedenti, la scelta della finestra di campionamento influenza fortemente il residuo del bilancio di massa integrale e, di conseguenza, il risultato del post-processing

Risultati della Campagna di Test

Il team ha portato a termine 6 test a fuoco: nei primi due il motore non si è acceso a causa, rispettivamente, di un fallimento della comunicazione radio di apertura della valvola della linea principale, e di un fallimento dell’accenditore. Purtroppo, però, i problemi non sono mancati anche quando l’accensione è andata a buon fine. L’ugello ha sofferto, nei test 3 e 4, di un fallimento termo-strutturale andando incontro a una rottura a taglio nella zona del convergente. Fortunatamente, i dati di temperatura acquisiti con SIRIUS hanno permesso l’identificazione del motivo della rottura per confronto con le simulazioni termiche effettuate dal team su Abaqus.

Il motivo è stato attribuito ad una forte concentrazione di sforzo vicino ad uno spigolo vivo, evidente nelle Figure 11 e 12.

Il team ha prontamente risolto il problema in corso d’opera, provvedendo a riprogettare e realizzare l’ugello ed il suo alloggiamento mitigando la concentrazione di sforzo incriminata, come mostrato nelle Figure 13 e 14.

Gli ultimi due test sono stati, quindi, un successo. Il video sotto riporta, pressione in camera di combustione del serbatoio e temperature all’ugello, acquisite con il SIRIUS di Dewesoft, sincronizzati con il video del test a fuoco.

Vista la complessità del post-processing, il team ha preferito sfruttare la possibilità, fornita da Dewesoft X, di esportare i dati in formato Matlab. I risultati del processo di post processing eseguito su Matlab, sono riportati nelle Figure 15-18.

I risultati confermano la bontà dei dati acquisiti e della procedura di processing, vista la compatibilità con i dati presenti in letteratura. La discrepanza che sembrerebbe verificarsi con il modello di Marxman dipende in realtà dalla scelta del metodo di fitting. Un fitting ai minimi quadrati produrrebbe un risultato praticamente identico alla letteratura, ma il team ha scelto una semplice regressione logaritmica per meglio cogliere alcuni trend di interesse.

Comparazione con sistema DAQ custom

I principali vantaggi apportati dall'utilizzo del sistema Dewesoft SIRIUS sono i seguenti:

Una ridotta sensitività ai disturbi esterni e un’alta precisione di lettura.

Una più alta frequenza di acquisizione, che ha permesso al team di studiare anche eventuali accoppiamenti strutturali con il razzo in vista del 2023.

Il software DewesoftX estremamente intuitivo e potente che ha permesso al team di monitorare, filtrare e analizzare i dati in real time.

La stabilità e la robustezza del sistema anche alle alte temperature a cui i test sono stati svolti.

I motivi per cui il Sistema Dewesoft SIRIUS è utilizzato utilizzato insieme al sistema SRAD, nonostante l’evidente differenza in termini di prestazioni, sono:

L’esigenza di controllare da remoto le servovalvole implementate nel sistema per l’accensione e il venting durante il refueling.

La possibilità di sperimentare un refuelling automatico, in modo da ridurre al minimo i rischi a cui il personale è esposto.

L’ultimo punto crea l’esigenza di avere un sistema unico che possa campionare alcuni parametri di sicurezza e controllare attuatori. Ciononostante, il costo in termini di sviluppo di un sistema simile è importante. Pertanto, l’acquisitore dati SIRIUS ha permesso al team di concentrarsi sullo sviluppo del sistema SRAD per la gestione delle situazioni di emergenza, garantendo la possibilità di acquisire tutti i dati critici in maniera semplice ed affidabile.

Conclusioni e sviluppi futuri

Il team ha portato a termine 4 Static Fire Test raccogliendo tutti i dati necessari ad un post-processing completo. Il sistema di acquisizione Dewesoft ha facilitato il lavoro del team su diversi aspetti:

Sicurezza

Sia durante il refuelling che durante il firing. La versatilità del software proprietario Dewesoft X ha permesso di impostare allarmi per overpressure del serbatoio e della camera, in modo da poter attivare procedure di sicurezza nel caso di pericolo;

Tempi

Con l’implementazione del DAQ Dewesoft il team ha ridotto sensibilmente le ore di lavoro

necessarie alla conclusione di un test. In particolare, la facilità di setup, sia hardware che software, ha permesso di dimezzare i tempi relativi alla preparazione della strumentazione di misura e della ground station. Inoltre, per gli operatori incaricati alla fase di refueling, la possibilità di visualizzare in live graficamente le pressioni dei due serbatoi ha permesso di semplificare notevolmente le procedure

Data processing

Come spiegato nei capitoli precedenti, un fallimento strutturale dell’ugello verificatosi durante il primo test a fuoco è stato indagato tramite comparazione tra i dati di temperatura raccolti sperimentalmente e i risultati di simulazioni ad elementi finiti effettuate dal team. Questo si è reso possibile grazie all’affidabilità e all’alta qualità delle misure effettuate dal sistema di acquisizione.

Inoltre, la facilità di esportazione dei dati in molteplici formati differenti ha consentito di snellire e semplificare la procedura ed il software di post-processing studiato dal team. Questo ha permesso di ridurre la possibilità di errore umano al minimo. Infine, il ridottissimo rumore di misura del sistema ha permesso un’analisi dettagliata del contenuto in frequenza della pressione di camera per studiare eventuali accoppiamenti con le frequenze strutturali in vista dell’implementazione del motore nel razzo per EuRoC 2023.

Vista la validità del sistema, il dipartimento di Propulsione pianifica il suo utilizzo anche durante la campagna di test a fuoco del motore per EuRoC 2023, Furia, ma anche su un motore da test, HRE Mini, che eseguirà una campagna di test con la paraffina come combustibile, nella stagione 2022/2023. L'obiettivo è di implementare la paraffina al fine di ridurre sensibilmente gli ingombri del motore, conservando le prestazioni.

Inoltre, anche altri dipartimenti di Skyward pianificano l'utilizzo del sistema per altre applicazioni, ad esempio, il monitoraggio dell’hardware in the loop dell’elettronica di bordo in vacuum chamber.

Per concludere, Skyward vuole ringraziare Riccardo Petrei, Samuele Ardizio, Alessia Longo, e tutti i ragazzi di Dewesoft per la professionalità e la serietà che ha permesso loro di comprendere le esigenze del team ed assisterlo al meglio.