Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Misure ed analisi delle vibrazioni di un motore elettrico

Giacomo Boschin (Department of Engineering)

University of Trieste

March 12, 2024

L'ampia adozione dei motori elettrici è una tendenza significativa in diversi settori dell'ingegneria, compresi gli impianti industriali e le applicazioni automobilistiche.

Come per qualsiasi altra macchina rotante, anche i motori elettrici sono soggetti al problema delle vibrazioni e del rumore. Tuttavia, è importante notare che con l'introduzione e la diffusione della propulsione elettrica, si sono presentate nuove sfide legate al rumore che in passato venivano trascurate nei motori a combustione interna. Questo perché il rumore dei motori a benzina copriva tali "nuovi" rumori.

Le macchine rotanti sono ampiamente utilizzate nei settori moderni dell'ingegneria per generare movimento. A causa della loro natura, il funzionamento continuo delle macchine rotanti può generare vibrazioni. Questi fenomeni vibratori possono influenzare le prestazioni delle macchine e potenzialmente causare guasti.

Per rispondere alle crescenti esigenze di efficienza nei settori produttivi attuali, è cruciale avere macchinari che producano risultati ottimali e richiedano una manutenzione minima.

Comprendere le origini delle vibrazioni ed adottare misure per ridurle può rivelarsi determinante, rappresentando la linea di demarcazione tra il successo ed il fallimento, tra raggiungere il traguardo o ritirarsi, e, in altre parole, tra la vittoria e la sconfitta.

All'Università di Trieste, abbiamo studiato e analizzato i fattori di vibrazione nei motori elettrici. Utilizzando un sistema di acquisizione Dewesoft, abbiamo cercato di migliorare la nostra comprensione della dinamica del sistema motore/piastra.

Anche in condizioni accettabili, qualsiasi macchinario produce vibrazioni. Molte di queste vibrazioni sono direttamente collegate a eventi periodici che si verificano durante il funzionamento della macchina, quali:

Rotazione di un albero del motore

L'ingranaggio dei denti di una ruota dentata

Campi elettrici rotanti, ecc.

La frequenza di questi eventi periodici spesso offre un'indicazione diretta dell'origine delle vibrazioni, il che spiega il motivo per cui numerose metodologie diagnostiche avanzate si basano sull'analisi delle frequenze.

Detto questo, gli scopi principali di questo studio sono due:

Esaminare il comportamento vibrazionale di un motore elettrico montato su una piastra di plastica e collegato al suolo tramite molle al variare della velocità di rotazione, nonché analizzare le risposte alle frequenze di risonanza durante questo processo;

Identificare le frequenze più critiche per il sistema ed individuare le possibili fonti di amplificazione delle vibrazioni.

Order tracking analysis

L' Order tracking analysis è uno strumento perfetto per determinare le condizioni operative di macchinari rotanti o alternati, soprattutto quando le macchine funzionano a velocità variabili.

Quando si analizzano le macchine rotanti, sono di particolare interesse due proprietà, due grandezze misurabili:

Ampiezza o intensità: Quanto si muove l'oggetto e

Frequenza: La velocità con cui l'oggetto si muove

Tuttavia, sulle macchine rotanti, sono altrettanto rilevanti le vibrazioni generatrici dalla rotazione stessa, che possono raggiungere livelli significativi senza l'intervento dell'amplificazione da risonanza. Queste ultime vibrazioni sono causate da fattori come squilibri, deformazioni dell'albero, disallineamenti, difetti nelle guide dei cuscinetti e difetti sui denti degli ingranaggi, ecc.

Ogni di queste fonti di vibrazione produce vibrazioni ad un particolare fattore della velocità di rotazione della macchina. Nelle macchine rotanti, le vibrazioni dipendenti dalla velocità di rotazione possono naturalmente verificarsi alla frequenza di risonanza della struttura. Queste causano spesso livelli di vibrazioni elevati e potrebbero addirittura provocare un disastro.

Tale fattore moltiplicato per la velocità di rotazione è chiamato "ordine", dove l'ordine 1 rappresenta la velocità di rotazione, l'ordine 2 è due volte la velocità di rotazione e così via. È importante notare che gli ordini non devono essere necessariamente numeri interi; possiamo avere ordini come 2,5 o 3,938, a seconda delle caratteristiche specifiche del sistema.

Nell'analisi di come diverse componenti dipendenti dalla velocità di rotazione contribuiscano alle vibrazioni o ai livelli sonori, spesso vengono utilizzati diagrammi bidimensionali. Questi diagrammi sono calcolati tracciando l'andamento degli RPM lungo un asse e l'estrazione del valore RMS (Root Mean Square) di una componente di ordine rispetto alle RPM lungo l'altro asse.

Vibration measurement setup

Montaggio del sistema

Prima di procedere con le misure, è stato necessario assemblare il sistema fisico. Il primo componente è stato un motore elettrico trifase, con una velocità nominale di 1410 RPM, alimentato a 220V (50 Hz) e configurato a triangolo.

Il motore è stato montato su una piastra di plastica tramite viti e dadi. Quattro molle sono state posizionate sotto la piastra, vicino agli angoli e fissate anch'esse con viti e dadi. Ogni molla è stata posizionata sopra un blocco di materiale antiscivolo per aumentare l'attrito sulla superficie di supporto. La figura sottostante rappresenta il sistema finale su cui sono state eseguite le misure.

Il motore è stato collegato ad un inverter, il quale ci ha permesso di controllare la velocità di rotazione del rotore ed i tempi di accelerazione e decelerazione.

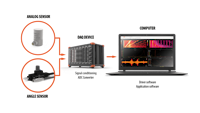

Sistema per l’Acquisizione Dati

Le vibrazioni generate dalla rotazione del rotore del motore elettrico, specialmente quando si trovano lontane dalle frequenze di risonanza, presentano un'ampiezza estremamente ridotta e possono risultare estremamente difficili da individuare visivamente.

Solitamente, le ampiezze di vibrazione sono nell'ordine dei decimi di millimetro in condizioni normali e nell'ordine del millimetro vicino alle frequenze di risonanza. Inoltre, va tenuto presente che i segnali emessi dai sistemi fisici sono in formato analogico, mentre i computer ed i calcolatori operano con segnali discreti nel tempo e nell'ampiezza.

Questa è la ragione per cui sono necessari trasduttori ed amplificatori di segnale per la misura ed il monitoraggio. I trasduttori sono dispositivi che convertono un fenomeno fisico in un segnale digitale. Tra i vari tipi di trasduttori utilizzati, gli accelerometri sono molto comuni: essi trasformano le accelerazioni in un segnale elettrico. Nel nostro caso specifico, abbiamo impiegato accelerometri IEPE (Integrated Electronics Piezo-Electric), che appunto convertano le accelerazioni in segnali elettrici.

L'uscita di un sensore IEPE è un segnale di tensione a bassa impedenza, a differenza dei sensori piezoelettrici senza elettronica integrata che generano solo un'uscita di carica. Gli amplificatori utilizzati con i sensori IEPE possono essere amplificatori di tensione o amplificatori di carica.

È stato impiegato un sistema di acquisizione dati EtherCAT KRYPTON rugged (DAQ) della Dewesoft. Questo dispositivo è stato di importanza cruciale poiché ha contribuito in molteplici aspetti fondamentali:

Amplificatore del segnale: Il segnale generato dai trasduttori solitamente è di bassa intensità, quindi spesso è necessario applicare un ulteriore amplificazione prima di convertirlo nel formato digitale.

Condizionamento del segnale: Il segnale amplificato è successivamente elaborato dal condizionatore di segnale, che esegue diverse operazioni come il filtraggio, ulteriore amplificazione, integrazione nel tempo ed altre elaborazioni.

Registratore: Uno strumento non essenziale ma estremamente utile è il registratore, il quale ci ha consentito di conservare i dati sperimentali.

Convertitore digitale/analogico: i dati sperimentali.Convertitore digitale/analogico: È uno strumento non strettamente necessario ma frequentemente incluso poiché consente il trattamento del segnale attraverso un PC. Il segnale proveniente dal trasduttore è un segnale analogico continuo, la cui forma riflette la grandezza misurata. Il convertitore D/A campiona il valore istantaneo del segnale ad intervalli di tempo regolari, trasformandolo in un insieme discreto di numeri (segnale digitale). In tal modo, l'uscita consiste in numeri che possono essere gestiti ed elaborati da un PC.

Nella maggior parte delle analisi delle macchine rotanti, viene solitamente collegato un trasduttore di velocità di rotazione, noto come tachimetro, alla macchina stessa per misurare i giri al minuto (RPM). Questo trasduttore può essere ottico o induttivo.

Nel nostro contesto, abbiamo utilizzato un sensore tachimetrico ottico. Questo sensore è stato posizionato su un supporto regolabile appositamente, consentendo al sensore di puntare su una sezione di nastro riflettente applicato all'esterno del rotore del motore. Ciò ha permesso al sensore di rilevare quante volte il nastro passava davanti al raggio laser del tachimetro, permettendoci così di ottenere il numero di rotazioni del motore.

La Figura 4 illustra il setup di misura.

Misure e risultati

Rampe di accelerazione

Come punto di partenza, abbiamo voluto studiare il comportamento del sistema durante la fase di avvio utilizzando diverse velocità di accelerazione. Abbiamo analizzato la risposta del sistema utilizzando tre diverse velocità di accelerazione, Figura 5:

5 secondi

10 secondi

20 secondi

Variando la frequenza dell'eccitazione, è possibile influenzare il momento in cui si verifica la risonanza e l'ampiezza dei picchi di oscillazione in prossimità di essa. In generale, con pendenze più dolci nelle rampe di accelerazione, il sistema ha maggior tempo per rispondere all'eccitazione e manifestare gli effetti della risonanza. Di conseguenza, l'ampiezza dei picchi raggiunti dalle oscillazioni sarà maggiore.

Al contrario, con gradienti di velocità più elevati, il sistema avrà difficoltà a seguire l'andamento dell'eccitazione impostata, poiché le variazioni avverranno molto più rapidamente. In questo caso, il sistema risponderà ancora alle eccitazioni di qualche istante fa e di conseguenza i picchi di oscillazione si verificheranno in anticipo rispetto alle accelerazioni inferiori e con una minore intensità.

Questo principio delle eccitazioni a frequenza variabile è ampiamente utilizzato nell'analisi modale delle ali degli aeromobili, che sono sottoposte a forze esterne crescenti. Questo tipo di test è noto con l'acronimo GVT: Ground Vibration Testing ed è eseguito prima che un prototipo prenda il volo.

Per acquisire le informazioni necessarie, l'accelerometro IEPE è stato posizionato il più vicino possibile all'asse verticale principale del sistema, poiché eravamo principalmente interessati alle oscillazioni verticali.

Una volta collegato l'accelerometro al sistema di acquisizione Krypton, è stato eseguito il setup necessario. Inizialmente, è stato fondamentale specificare il tipo di misura, che nel caso presente era IEPE e l'unità di misura, ovvero m/s². Si è selezionata una frequenza di campionamento pari a 1 kHz. Successivamente, è stato impostato un fattore di scala per la calibrazione, il quale è fornito dal produttore del trasduttore e riportato nelle schede tecniche come sensibilità. Pertanto, è stato sufficiente inserire questo valore nel campo "sensibilità". Nella figura 6 è illustrata l'interfaccia di setup dell'accelerometro, con particolare enfasi sui campi più rilevanti.

Una volta che l'accelerometro è stato configurato in modo adeguato, è stato possibile procedere con l'acquisizione dei dati richiesti per ciascuna delle tre fasi di accelerazione. Nella figura 7 viene presentato il comportamento del sistema durante la fase di accelerazione da 0 RPM a 1500 RPM in un intervallo di 5 secondi.

Per ricavare la posizione verticale del motore durante l'oscillazione, che fornisce un'informazione più significativa e di facile interpretazione, è stata eseguita una doppia integrazione temporale sull'accelerazione registrata. Nella figura sottostante, viene mostrato come configurare il processo di doppia integrazione nel tempo e vengono presentati i risultati ottenuti da questa operazione.

La stessa procedura è stata applicata alle rampe di 10 e 20 secondi:

I risultati acquisiti mostrano chiaramente che le vibrazioni subiscono amplificazioni in due punti distinti durante l'accelerazione. L'analisi dello spostamento ci consente di osservare gli effetti delle due frequenze di risonanza in modo molto più intuitivo rispetto all'accelerazione.

Dopo aver ottenuto il segnale di spostamento, effettuiamo una trasformazione dal dominio del tempo al dominio delle frequenze utilizzando la Fast Fourier Transform (FFT). La FFT è un algoritmo matematico che converte una funzione dal dominio del tempo a quello delle frequenze, scomponendo il segnale in componenti spettrali individuali e fornendo informazioni dettagliate sulla distribuzione delle frequenze nel segnale.

La FFT ha agevolato l'individuazione delle frequenze di risonanza nel sistema. La figura 10 mostra le trasformate FFT per ciascuna delle tre rampe, evidenziando il picco nello spettro che corrisponde alla prima delle due frequenze di risonanza.

Le frequenze in cui le vibrazioni subiscono amplificazioni significative sono riportate nella tabella 1. Tecnicamente, va notato che c'era anche una terza frequenza di risonanza. Questa frequenza si manifestava tra la prima e la seconda frequenza per le rampe mostrate in precedenza, ma non è stata facilmente rilevata dall'accelerometro in quanto amplificava le oscillazioni orizzontali.

Tuttavia, è stata presa la decisione di non includere questa terza frequenza poiché le oscillazioni orizzontali misurate tramite un trasduttore posizionato lungo il lato corto della piastra erano relativamente minori rispetto alle altre due frequenze rilevate.

In sintesi, la prima frequenza rappresenta un tipo di oscillazione "bounce", mentre la seconda e la terza frequenza rappresentano oscillazioni "tilt" lungo i due assi principali.

| Ramps | First resonant frequency Hz/RPM | Second resonant frequency Hz/RPM |

|---|---|---|

| 5 seconds | 8,789 / 527,34 | 19,531 / 1171,86 |

| 10 seconds | 8,789 / 527,34 | 19,043 / 1142,58 |

| 20 seconds | 8,789 / 527,34 | 19,043 / 1142,58 |

Order tracking analysis e diagrammi waterfall

Dopo aver completato l'analisi delle oscillazioni verticali, è stata condotta un' order-tracking analysis sul nostro motore, utilizzando il software di analisi DewesoftX. L'obiettivo principale di questa analisi era valutare la presenza di uno squilibrio nel rotore o altri potenziali malfunzionamenti del sistema. Inoltre, ci si proponeva di identificare quale di questi fattori contribuisse maggiormente all'amplificazione delle vibrazioni.

Come precedentemente menzionato, i problemi che possono emergere nelle macchine rotanti sono strettamente legati agli ordini con cui si verificano tali problemi. Ad esempio, un fenomeno all'ordine 1x in una macchina rotante suggerisce la presenza di uno squilibrio residuo, che è comune nei motori reali. Un fenomeno all'ordine 2x indica un possibile disallineamento tra la macchina azionante e la macchina operativa e così via.

Poiché nel nostro caso trattavamo un sistema piuttosto semplice, con il motore disconnesso da qualsiasi carico, ci aspettavamo di individuare il primo ordine come il più intenso. Questo avrebbe confermato che le vibrazioni del modello erano principalmente causate da uno squilibrio interno al motore.

Nonostante il software DewesoftX offra una vasta gamma di funzionalità, una misura semplice come questa può essere completata in un breve periodo di tempo. Come primo passo, è necessario configurare il sensore che legge la velocità del rotore. Nel nostro caso, abbiamo utilizzato un sensore tachimetrico, come illustrato di seguito. in Figura 13.

In seguito, abbiamo semplicemente utilizzato il DewesoftX Order Tracking (OT) module dalla sezione "Setup" del software DewesoftX. Ciò ci ha permesso di configurare i parametri per il tracciamento degli ordini, come mostrato di seguito nella Figura 14 con i campi di nostro interesse evidenziati.

La misura è stata effettuata durante una fase di decelerazione di 2 minuti. Inizialmente abbiamo analizzato i primi 16 ordini, ma abbiamo deciso di includere solo i primi 8 in quanto rappresentavano i risultati più significativi. La figura di seguito mostra i risultati ottenuti dall'analisi degli ordini.

I grafici ottenuti mostrati nella Figura 15 confermano le aspettative, con l'ordine 1x che ha la maggiore intensità rispetto agli altri. Tuttavia, trattandosi di un sistema reale, esso presenta anche gioco meccanico e disallineamenti, come indicato dall'intensità degli ordini 2x e 3x, seppur inferiori all'ordine 1x.

Conclusioni

Il concetto fondamentale di questo studio è rispondere a domande semplici come:

Cosa sta generando le vibrazioni nel sistema motore/piastra?

Quali potenziali effetti potrebbero verificarsi nel sistema quando il motore raggiunge la massima velocità?

Mediante l'analisi di questo sistema di base, è stato possibile non solo identificare le principali cause dell'amplificazione delle vibrazioni in una macchina rotante, ma anche osservare gli effetti che si manifestano quando il motore raggiunge le frequenze di risonanza.

Le vibrazioni che raggiungono livelli elevati alle frequenze di risonanza possono avere effetti dannosi sul sistema, persino portando a danneggiamenti. La comprensione di queste frequenze di risonanza è fondamentale non solo per evitare il funzionamento vicino a tali condizioni, ma anche per consentire ai progettisti di apportare miglioramenti al design originale attraverso modifiche ed adattamenti.

I sistemi di acquisizione Dewesoft si sono dimostrati perfetti per affrontare questo caso di studio. La flessibilità della piattaforma di acquisizione consente di registrare simultaneamente più punti, riducendo il tempo necessario in laboratorio ed agevolando lo sviluppo di analisi più complesse ed avanzate. Inoltre, questa flessibilità consente di effettuare misure per diverse direzioni, se necessario, ampliando ulteriormente la gamma di informazioni ottenibili dai dati acquisiti.

Fonti e riferimenti

Noise and Vibration Analysis; Signal Analysis and Experimental Procedures – A. Brandt – Wiley, 2011.

Vibration-Based Condition Monitoring: Industrial, Aerospace and Automotive Applications – R. B. Randall – Wiley, 2010.