Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Identificazione sperimentale dei parametri fisici di giunzioni bullonate

Carsten Frederiksen && Matteo Di Manno, studente dell’ Università La Sapienza di Roma in collaborazione con la sua compagna del DIMA Annalisa Fregolent ed degli studenti del DIIIE dell’Università dell’Aquila, Jacopo Brunetti e Walter D’Ambrogio

November 21, 2024

Per le strutture meccaniche composte da diversi componenti collegati da giunti, lo studio del giunto è di fondamentale importanza. Infatti, l'identificazione dei parametri del giunto consente di studiare l'effetto dei giunti sul comportamento dinamico del sistema assemblato. Una tecnica di identificazione è il cosiddetto decoupling. Questa tecnica richiede la misura delle funzioni di risposta in frequenza del sistema assemblato scomposto in più sottosistemi connessi tra loro. Dewesoft ha contribuito a facilitare il processo.

Studenti del DIMA (Università di Roma "La Sapienza") e del DIIIE (Università dell’Aquila) si sono proposti di sperimentare la tecnica del decoupling (disaccoppiamento).

La maggior parte delle strutture meccaniche è composta da diversi componenti collegati tramite giunzioni, come ad esempio giunti bullonati o chiodati. Anche se le giunzioni occupano una piccola parte della struttura, possono avere un impatto significativo sul comportamento dinamico del sistema assemblato.

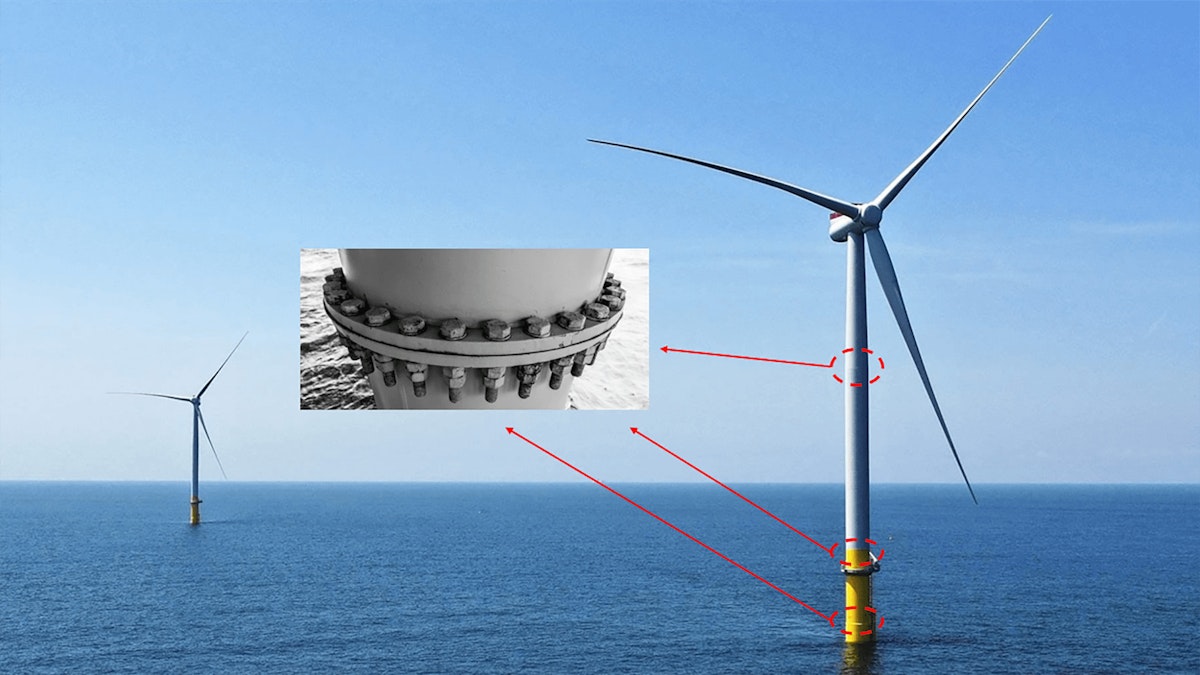

Un esempio evidente sono i giunti bullonati, che possono alterare la rigidità della struttura nella zona di interfaccia tra i componenti. Di conseguenza, si verificano variazioni delle frequenze naturali del sistema assemblato a seconda delle condizioni operative, come si può osservare ad esempio nelle turbine eoliche.

È quindi di fondamentale importanza studiare l'effetto delle giunzioni meccaniche sul comportamento dinamico del sistema assemblato. Quest’ultimo può essere realizzato mediante l'analisi di sistemi semplificati, come illustrato nella Figura 1.

Nella dinamica strutturale, questo studio può essere condotto modellando la giunzione con dei parametri di massa, rigidezza e smorzamento che connettono sottosistemi e componenti. Non conoscendo a priori questi parametri, loro vanno individuati tramite un procedimento che viene detto di identificazione dei giunti.

Identificazione dei giunti mediante disaccoppiamento

L'identificazione dei giunti è spesso realizzata attraverso la sottostrutturazione dinamica, utilizzando la procedura di disaccoppiamento (o decoupling). Questo metodo prevede la scomposizione di una struttura assemblata in vari sottosistemi connessi tra loro. In pratica, la struttura viene divisa in componenti più piccoli che interagiscono tra loro.

Nell'esempio di una struttura assemblata in cui due componenti sono collegati tramite un giunto bullonato (Figura 2), la struttura può essere scomposta in tre sottosistemi: i due sottosistemi componenti A e B e un terzo sottosistema che rappresenta il giunto bullonato J. Attraverso il disaccoppiamento, è possibile analizzare il comportamento dinamico del sottosistema giunto J, separando le dinamiche del sistema assemblato AJB dalle dinamiche dei singoli sottosistemi A e B, che vengono misurati individualmente. In questo modo, è possibile ottenere informazioni specifiche sulle caratteristiche dinamiche del giunto bullonato.

Per poter identificare il giunto tramite il decoupling, è necessario misurare le funzioni di risposta in frequenza (FRF) della struttura assemblata e dei singoli sottosistemi componenti.

Applicazione sperimentale

Nell'applicazione descritta, il disaccoppiamento è stato utilizzato per identificare il giunto bullonato di un benchmark noto come Brake Reuss Beam. Questo benchmark consiste in due travi in acciaio connesse in mezzeria mediante tre bulloni.

Le funzioni di risposta in frequenza del sistema assemblato e delle travi singole sono state acquisite utilizzando il plug-in Modal Testing del software DewesoftX.

Questo plug-in fornisce strumenti essenziali per acquisire le risposte in frequenza (FRF), con la possibilità di visualizzarle in tempo reale e la loro coerenza per valutare la qualità dei risultati durante la misura. Inoltre, il plug-in permette di estrarre informazioni sulla struttura oggetto del test, come frequenze proprie, smorzamento e deformate modali.

Nel processo di acquisizione delle funzioni di risposta in frequenza del sistema assemblato, sono stati utilizzati 42 punti di eccitazione e 42 punti di misura. È stata adottata una procedura di test SIMO (Single Input-Multi Output), in cui la struttura è stata eccitata utilizzando un martello modale (PCB 086C03), mentre l'accelerazione è stata misurata in 7 punti diversi tramite accelerometri monoassiali (PCB 352A24)

Per la registrazione della forza e dell'accelerazione, è stato impiegato il sistema di acquisizione SIRIUSi - Dewesoft, dotato di 8 canali analogici. Questo sistema si basa sulla tecnologia DualCoreADC® che utilizza un doppio convertitore analogico-digitale a 24 bit, consentendo una registrazione precisa e dettagliata dei segnali di interesse.

Per garantire un'alta qualità di misura, è stato applicato un filtro anti-aliasing su ogni canale analogico del sistema di acquisizione. Questo ha consentito di ottenere un range dinamico di 160 dB nel tempo e nella frequenza, con una frequenza di campionamento di 200 kHz. Tuttavia, nel caso specifico per misurare le funzioni di risposta in frequenza nel range 0-1400 Hz, è stata utilizzata una frequenza di campionamento di 5000 Hz.

Per acquisire tutte le funzioni di risposta in frequenza, è stata impiegata la tecnica del roving hammer disponibile nel plug-in Modal Testing. Dopo aver fissato le posizioni dei 7 accelerometri, la struttura è stata stimolata in tutti i 42 punti di eccitazione. Questo processo è stato successivamente ripetuto spostando gli accelerometri in altre posizioni senza interrompere la misura.

Il plug-in Modal Testing offre anche la possibilità di analizzare le misure durante la fase di post-elaborazione dei dati. Nella Figura 4 sono riportate alcune delle funzioni di risposta in frequenza misurate per il sistema assemblato.

Dopo aver misurato le funzioni di risposta in frequenza delle singole travi componenti, è stato possibile utilizzare il procedimento di decoupling descritto in precedenza per identificare i parametri di massa e rigidezza del giunto. Applicando il decoupling, è stato trovato, ad esempio, un valore di rigidezza normale di 9.4e9 N/m ed un valore di rigidezza di contatto di 3.1e10 N/m per il bullone centrale.

Conclusioni

Lo studio delle giunzioni è di fondamentale importanza per le strutture meccaniche composte da più componenti collegati tra loro. L'identificazione dei parametri della giunzione consente di analizzare l'effetto di tale giunzione sul comportamento dinamico del sistema assemblato. Una delle tecniche utilizzate per l'identificazione è il disaccoppiamento, che richiede la misura delle funzioni di risposta in frequenza sia del sistema assemblato che dei singoli componenti.

Nell'applicazione presentata, il plug-in Modal Testing del software DewesoftX ha permesso di acquisire rapidamente un elevato numero di funzioni di risposta in frequenza. Questo è stato reso possibile grazie alla semplicità dell'interfaccia Dewesoft ed all'uso della tecnica del roving hammer. Inoltre, la visualizzazione in tempo reale delle FRF e della relativa coerenza ha consentito di verificare immediatamente la qualità delle misure effettuate.