Indice dei contenuti

Sfoglia le categorie

Sfoglia gli autori

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Impact test per la sicurezza di una Vettura di Formula SAE: Acquisizione dati e Validazione del modello matematico

Matteo Pippa e Davide Zanchetta

Race UP team, University of Padua

September 26, 2025

Ogni auto di FSAE deve essere munita per regolamento di un attenuatore d’impatto posto davanti alla scocca, in modo tale che vada a proteggere le gambe del pilota in caso di impatto frontale. Questo componente si chiama Impact Attenuator Assembly (IA Assembly), caratterizzato da IA (Impact Attenuator) e AIP (Anti Intrusion Plate). Per dimensionare questo componente ogni anno il reparto Monocoque & Composites del Team Race Up dell'Università degli Studi di Padova utilizza un modello matematico per verificare in fase di design se l’elemento è a regolamento. Ciò è stato possibile tramite la campagna di test in torre di caduta durante la quale, grazie al supporto cruciale di Dewesoft, sono state rilevate le accelerazioni subite e la rottura dell’Impact Attenuator.

La Formula SAE, una prestigiosa competizione nata nel 1981, attira gli studenti universitari di tutto il mondo. Gli studenti progettano e costruiscono monoposto da zero, mettendo in mostra le loro abilità e conoscenze. I migliori esperti dell'industria automobilistica valutano e redigono le classifiche finali, valutando il design, la gestione dei costi e la creazione di un modello di produzione economicamente sostenibile (Eventi statici).

Di conseguenza, il concorso richiede competenze interdisciplinari, tra cui l'ingegneria, la progettazione, la gestione dei progetti e l'analisi dei costi. Rappresenta un eccellente trampolino di lancio verso il mondo del lavoro per gli studenti di diverse facoltà. Le prestazioni delle auto nelle gare su pista (Eventi dinamici) sono un fattore chiave per la classifica. Questi eventi mettono alla prova la performance longitudinale, laterale, complessiva e l'affidabilità delle auto.

Nell’ambito dell’Università degli Studi di Padova, la competizione è stata introdotta nel 2003 dal Prof. Giovanni Meneghetti: inizialmente il Race UP team ha preso parte alla sola categoria Combustion, dedicata a vetture con motore a combustione interna e, a partire dal 2016 ha iniziato lo sviluppo parallelo di una monoposto completamente elettrica. Quest’ultima, nella stagione 2023 ha partecipato a Formula ATA ed FS East, ottenendo i seguenti risultati:

1° posto in Cost in Formula ATA

3° posto in Acceleration in Formula ATA

4° posto complessivo in Formula ATA

8° posto complessivo in FS East

SGe-06 - Prototipo elettrico

SGe-06 è il sesto prototipo elettrico dell’Università di Padova, sviluppato dalla divisione Electric nel corso dell’anno accademico 2022-2023.

La vettura si avvale di 4 motori elettrici e una scocca in fibra di carbonio per garantire solidità, leggerezza e potenza istantanea da scaricare a terra. Gli elementi aerodinamici del precedente prototipo sono stati rivisti per garantire una maggiore deportanza e le nuove interfacce grafiche del volante permettono al pilota di monitorare tutti i valori utili alla guida. Il sistema di telemetria è stato migliorato: i dati infatti sono trasmessi ai box, dove vengono analizzati in diretta.

È il primo prototipo elettrico del team a concludere la prova di Endurance. Ci ha permesso di classificarci come primo team italiano all'evento FS EAST all'Hungaroring.

Specifiche Race Car SG e-06

| Specification | Detail |

|---|---|

| Weight | 208 Kg |

| Suspension | Push-Rod Suspension |

| Wheels | OZ 10" rims |

| Engine | Four synchronous motors of 35 kW |

| Structure | Carbon fiber monocoque, 19.8 Kg |

| Downforce (Max. speed) | 560N, 15 m/s |

Monoscocca

La vettura elettrica è caratterizzata da una monoscocca in fibra di carbonio con struttura a pannello sandwich che va a comporre il telaio della macchina. L’utilizzo dei materiali compositi è molto sviluppato nel settore automotive racing, grazie alle sue eccellenti prestazioni in termini di leggerezza e rigidezza.

Parte fondamentale del telaio è l’Impact Attenuator (IA), che è interamente progettato e sviluppato dal Team. Lo scopo di questo componente è quello di proteggere la monoscocca in caso di urti frontali, assorbendo una certa quantità di energia. Per validare il nostro design è obbligatorio effettuare un crash-test con particolari requisiti del componente al fine di verificare che l’IA Assembly sia a norma di regolamento.

Le squadre devono testare fisicamente i progetti personalizzati per dimostrare che l'attenuatore assorbe almeno 7350 Joule di energia. Un veicolo di 300 kg che impatta contro una barriera solida con una velocità di 7,0 metri al secondo deve decelerare a meno di 20 g di media e 40 g di picco.

Attenuatore di Impatto (AI) SAE

Abbiamo condotto un crash test per convalidare il nostro progetto e la conformità alle normative. In particolare, le regole della Formula SAE relative alla posizione e al fissaggio includono i seguenti punti:

l’Impact Attenuator deve essere posizionato anteriormente alla monoscocca, deve poi avere una sezione minima di 100 mm di altezza e 200 mm di larghezza, oltre ad una lunghezza minima rispetto alla scocca di 200 mm;

l’IA deve avere un’altezza da terra al massimo di 350 mm, deve avere una sezione frontale chiusa e non deve penetrare all’interno della scocca in caso di impatto;

l’IA deve essere attaccato in modo sicuro e diretto all’AIP e non deve avere una sezione maggiore dell’AIP stesso. L’attacco tra IA e AIP deve avvenire con l’utilizzo di bulloni o con l’utilizzo di colle che siano in grado di sopportare determinati carichi;

l’Anti Intrusion Plate deve essere attaccato direttamente alla monoscocca e non deve avere una sezione maggiore della parte frontale della monoscocca stessa. L’attacco tra AIP e monoscocca può essere imbullonato, incollato o saldato.

Sviluppo

l’Anti Intrusion Plate deve essere attaccato direttamente alla monoscocca e non deve avere una sezione maggiore della parte frontale della monoscocca stessa. L’attacco tra AIP e monoscocca può essere imbullonato, incollato o saldato.

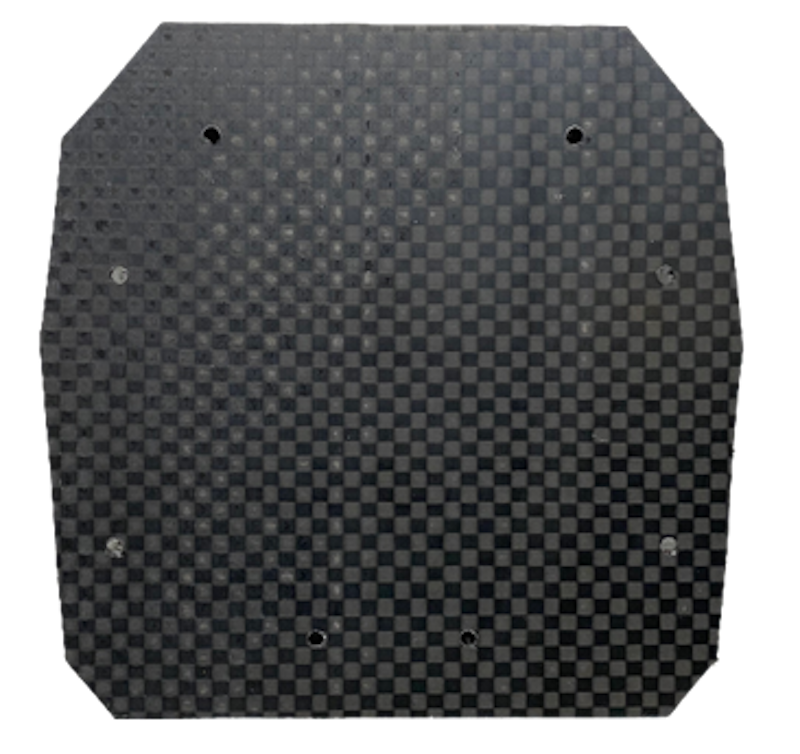

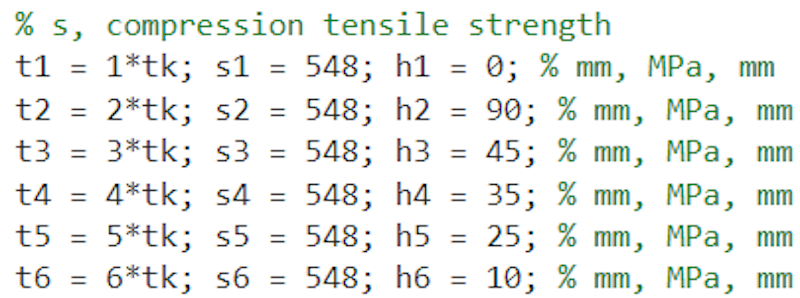

Il nostro AIP è un semplice pannello/piatto caratterizzato da 14 pelli totali di GG 200 P X1 120 T300 e GG 200 P WS T700, due differenti tipologie di tessuto di fibra di carbonio.

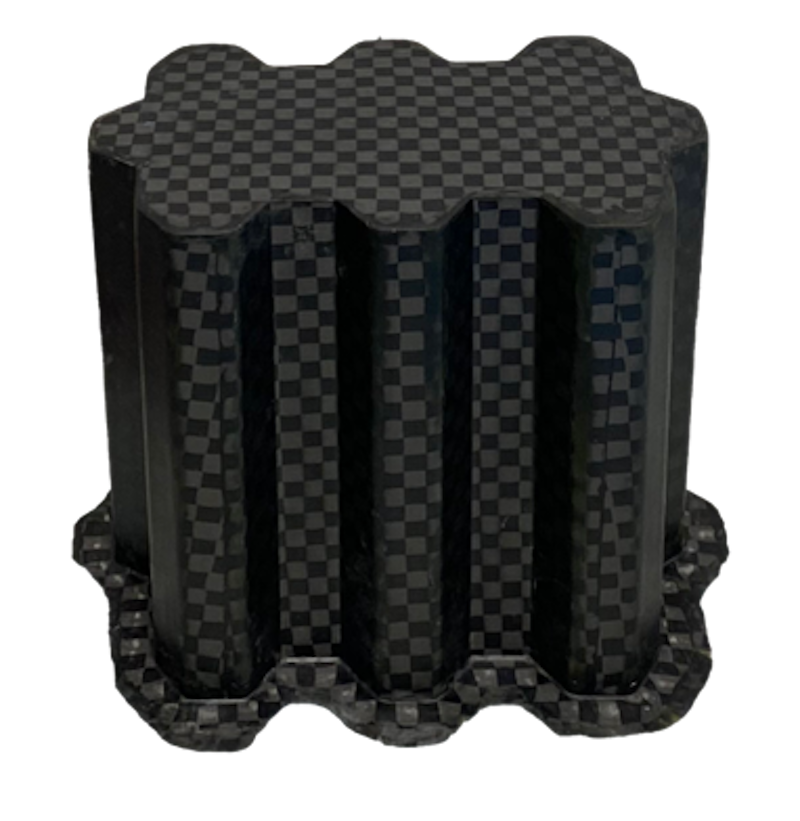

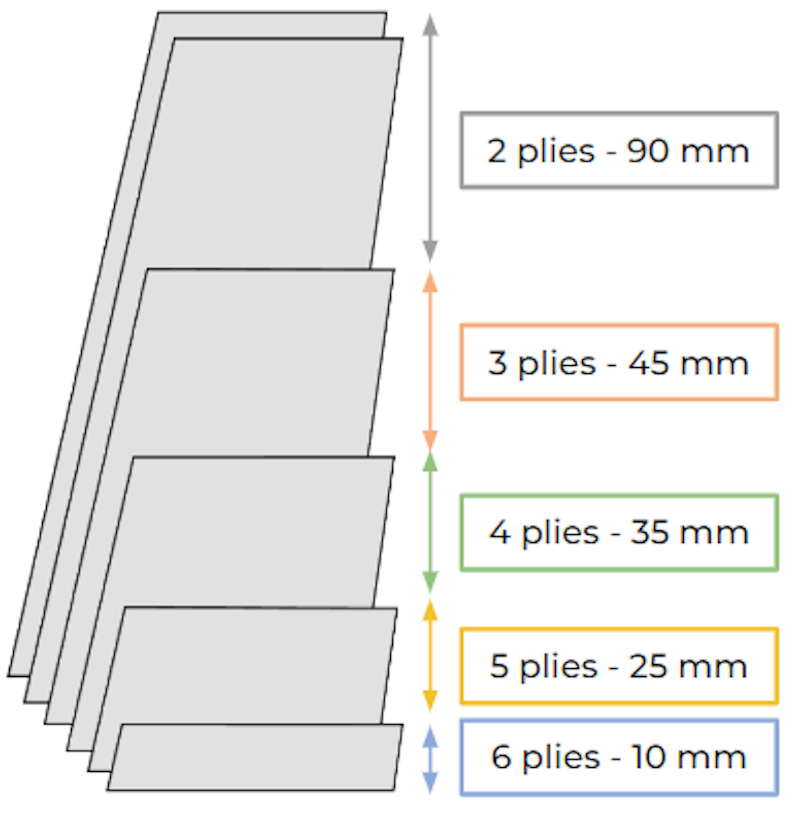

Il nostro IA è caratterizzato da una geometria a tronco di piramide laminato interamente con 6 pelli di GG 200 P WS 100 T700 di altezza differente

Per quanto riguarda il metodo di attacco tra IA e AIP, è stata utilizzata una colla Ergo 7440 tra la superficie della flangia dell’IA e la base dell’AIP.

Dopo la realizzazione del componente, è necessario effettuare un test dell’IA Assembly per la sua validazione. In particolare, secondo il regolamento, la prova deve simulare una massa di un’auto di 300 kg che va ad impattare frontalmente una barriera solida non cedevole a 7 m/s rispettando i seguenti requisiti:

La decelerazione del veicolo non deve eccedere 20 g di media e 40 g di picco

L’energia assorbita deve essere ≥7350 J

Dunque, per simulare questa prova, è possibile effettuare un test in torre di caduta lasciando cadere una massa di almeno 300 kg (nel nostro caso 306 kg) da un’altezza che permetta di raggiungere la velocità e l’energia assorbita richiesta, oltre al picco e alla decelerazione media.

Per quanto riguarda l’IA Assembly durante la prova:

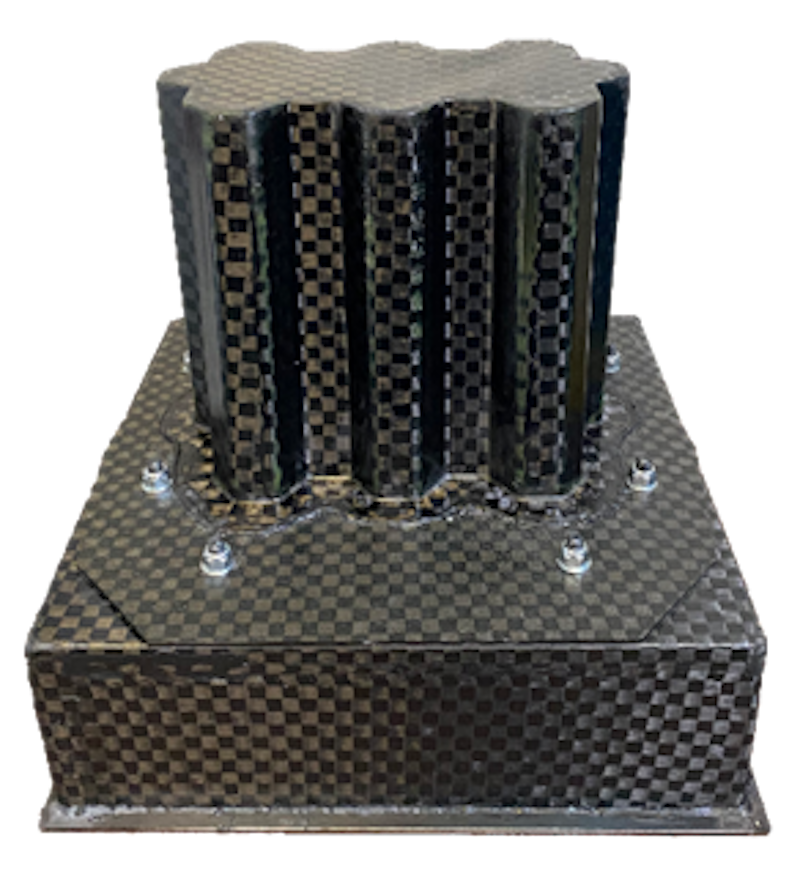

IA deve essere attaccato all’AIP con il metodo scelto (nel nostro caso incollaggio)

Tutto l’IA Assembly deve essere attaccato ad un apparecchio di prova (simile ad uno sgabello come si può vedere in figura 4) che vada a simulare la parte finale della monoscocca. In questo modo, durante la prova si va a simulare anche il metodo di attacco dell’IA Assembly alla monoscocca ed il comportamento che l’ultima porzione di quest’ultima subirebbe con l’impatto.

Strumenti di Misura

Per acquisire i dati in riferimento alla torre di caduta, si è applicato un accelerometro IEPE PCB Y356A16 opportunamente fissato sull’estremità della massa che viene lasciata cadere sopra l’IA Assembly.

Successivamente, ci si è occupati di effettuare la configurazione ed il cablaggio dei connettori come richiesto dall’interfaccia di acquisizione messa a disposizione da Dewesoft, ovvero il SIRIUS-HD-16xLV, che ci ha permesso di acquisire i dati dell’accelerometro.

Parallelamente alla configurazione dell’interfaccia e dell’accelerometro, si è svolta la configurazione della telecamera Dewesoft DS-CAM-1100m GigE camera in modo da avere una sincronizzazione tra i frame della telecamera durante la rottura del componente ed i valori acquisiti istante per istante dall’accelerometro. Questo dispositivo era necessario per la verifica di un modello a elementi finiti che va a simulare il crash per validare le scelte progettuali dell’Impact.

Per l'acquisizione dei dati durante il crash test, abbiamo utilizzato la strumentazione di Dewesoft e il suo DewesoftX software. Questa configurazione ci ha permesso di definire il trigger di acquisizione con la telecamera e di garantire una dettagliata post-elaborazione dei risultati. In questo modo, abbiamo confrontato la timeline acquisita dalla telecamera e la simulazione del modello numerico eseguita con RADIOSS, software commerciale della suite Altair HyperWorks. I dati acquisiti dall'accelerometro sono stati poi importati in Matlab come vettore per generare i grafici richiesti, utilizzando uno script sviluppato dal team RaceUp.

Acquisizione Dati

La prova del test si è svolta in data 24/02/2024, presso l’azienda OZ Racing in uno spazio apposito nel quale era presente la torre di caduta, con il supporto degli strumenti di Dewesoft Italia.

In particolare, una volta posizionato l’accelerometro sopra la massa di 306 kg per l’acquisizione dei dati e tutta la strumentazione di Dewesoft, si è passati all’effettuazione della prova in torre di caduta.

La telecamera, lavorando a 1000 Hz, doveva essere calibrata con cura e testata per vedere la sensibilità alla luce e se la struttura in fibra di carbonio rifletteva la luce circostante. Eseguiti i vari test per verificare la comunicazione tra i sensori, si poteva dare inizio alla prova. Dovendo rompere il componente, c’era solo un tentativo disponibile per l’acquisizione dei dati, senza la possibilità di effettuare nuovamente la prova.

Dunque, sono stati fatti partire i parametri per l’acquisizione dei dati e dopo qualche secondo si è fatta cadere la massa sull’IA Assembly.

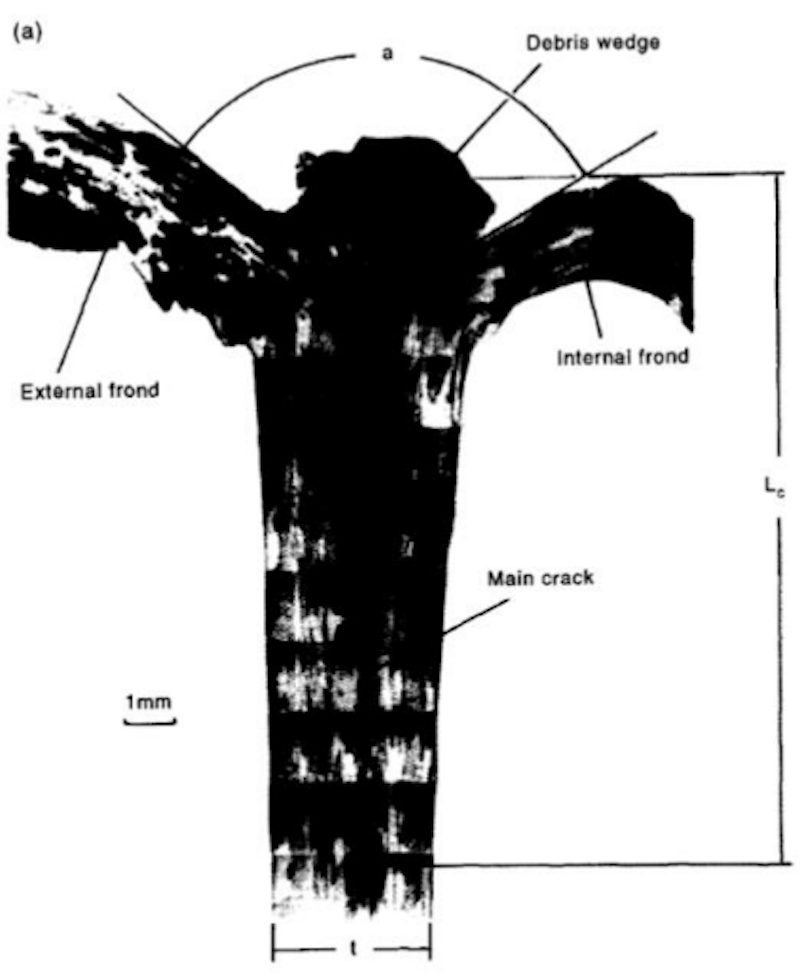

Modello

Il modello sviluppato da Race UP Team per la rottura dell’IA Assembly (modello poi successivamente validato tramite il test in torre di caduta) si basa sulla teoria di Mamalis (1997). Secondo la teoria di Mamalis, il componente si va a rompere generando un’apertura a “petalo” delle pelli di carbonio: i detriti causati dallo sgretolamento del materiale si accumulano fino a formare un cuneo che procede attraverso lo spessore del laminato, andando sempre più in profondità dove gli strati di pelli di carbonio risultano più indeboliti.

I meccanismi di dissipazione sono molteplici e si possono classificare nei seguenti punti:

Propagazione della cricca

Flessione dei petali

Splitting tra i petali

Danno per flessione nelle fibre dove è massimo il momento flettente

Attrito per slittamento fra i laminati adiacenti

Attrito per la penetrazione del cuneo nel laminato

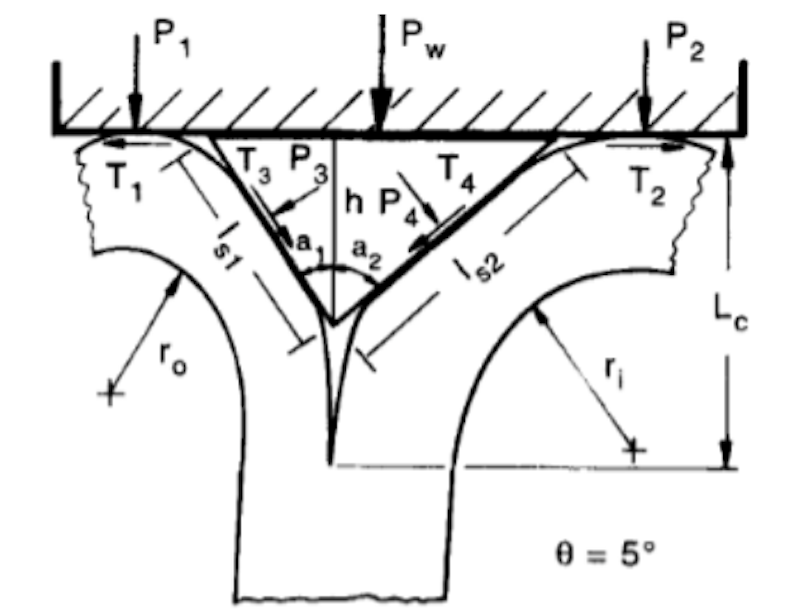

Tra i vari meccanismi di dissipazione, i due che assorbono più energia sono la forza di attrito tra il cuneo e i petali (T4 in Figura 9) e la forza premente (P4 in Figura 11) che causa la rottura dei petali flessione.

Per determinare una condizione critica alla quale vi è rottura alla base dei petali, si scrive la formula di Navier nella condizione in cui la tensione σ raggiunga la tensione di rottura per compressione del laminato.

Dove è rappresentato dal semi-spessore di un petalo, avente quest’ultimo lo spessore di metà laminato, quindi:

J invece è l’inerzia di un petalo con profondità unitaria:

Mentre il momento flettente è pari alla forza premente agente a distanza , che a sua volta equivale a , quindi si ottiene:

Sostituendo nella prima equazione, otteniamo:

La forza di attrito si può calcolare a partire da , noto il coefficiente di frizione come:

A questo punto, la componente di forza che assorbe energia è pari alla somma delle componenti verticali di e , moltiplicata per 2 data la simmetria del problema, e moltiplicata per il perimetro della sezione :

dove è pari a ; a_2 solitamente compreso tra 30° e 40°, mentre tra 0,55 e 0,65.

Questa teoria è stata implementata in un codice Matlab che ci permettesse di prevedere il comportamento dell’IA Assembly sotto la torre di caduta durante il test. Infatti, inserendo come input i valori di laminazione (ossia il numero di pelli utilizzate, la tipologia di carbonio, e l’altezza di ciascuna pelle), lo script ci restituisce una non-crushed length dell’Impact Attenuator prevista secondo la teoria. In questo modo è possibile andare a dimensionare il componente nel modo migliore possibile dal punto di vista ingegneristico, in modo da crashare quasi tutto l’Impact Attenuator senza andare ad intaccare AIP e sgabello, come richiesto da regolamento.

In particolare, è stato impostato allo script di dimensionamento del nostro IA il layup rappresentato qui sotto dove h sta ad indicare l’altezza delle varie sezioni di pelli di carbonio (in questo caso abbiamo utilizzato solo un tipo di carbonio, il T700). La sezione di altezza h è caratterizzata da una zona con 6 pelli di carbonio, la sezione di altezza h è costituita da 5 pelli di carbonio e così via.

Questo fa capire che l’IA è stato dimensionato pensando a uno spessore maggiore di pelli alla base del componente, in modo che sia localmente più resistente alla rottura. La somma di tutte le sezioni è pari all’altezza del nostro Impact Attenuator (205 mm).

I valori ottenuti come output sono i seguenti, da verificare successivamente con i dati sperimentali. Da notare anche come il peso stimato dell’Impact Attenuator sia pari a 276 grammi.

Crushed length: 183 mm

Weight: 276 grams

Specific energy absorption (SEA): 52 J/g

Non-crushed length: 22 mm

Il modello teorico, durante il test in torre di caduta, viene valutato e confrontato con i dati sperimentali ottenuti con l’apposita strumentazione. La posizione dell’IA Assembly poco prima del test viene presentata in figura 11. Come detto precedentemente, sopra la massa che è stata fatta cadere, si è posizionato l’accelerometro per il rilevamento dei dati.

Una volta eseguito il test, si sono raccolti i dati acquisiti per analizzarli. L’IA Assembly si presentava come rappresentato di seguito.

In parallelo è stato sviluppato un modello che vada a simulare l’impatto per fornire in maniera chiara le scelte effettuate per la modellazione numerica dell’assorbitore. Per l’analisi numerica si è scelto di adottare RADIOSS, software commerciale della suite Altair HyperWorks. Tale software consiste in un solutore ad elementi finiti specializzato nelle simulazioni esplicite di spostamenti grandi e non lineari come l’analisi di incidenti e/o impatti nell’industria automotive.

La condizione che si vuole riprodurre è quella prevista per la prova sperimentale, ossia l’assorbitore d’urto viene montato su una base che riproduce, in termini di rigidezza, la monoscocca della vettura.

Pertanto, se tale supporto subirà delle deformazioni plastiche allora vorrà dire che anche la monoscocca della vettura, in caso di crash, subirà delle deformazioni di tipo plastico. Queste ultime chiaramente sono da scongiurare pena l’invalidità della prova e la non riuscita progettuale.

Questo lavoro, frutto di una tesi magistrale, è stato così suddiviso:

Definizione e discretizzazione della geometria con elementi shell a quattro nodi;

Definizione di carichi e vincoli da inserire all’interno del modello, sia della massa in caduta

libera, che della struttura di supporto;

Definizione del materiale per spiegare come RADIOSS prevede che vengano definiti i

parametri da inserire nella card del materiale;

Definizione delle proprietà per definire le proprietà utilizzate sia di un laminato e sia di una

struttura a pannello sandwich. L’obiettivo è quello di fornire in maniera chiara i passaggi da

seguire per arrivare a riprodurre il laminato reale in ambiente CAE;

Definizione dei contatti per definire le tipologie di contatti che vengono utilizzati.

Analisi dati

A primo impatto i risultati sono sembrati molto soddisfacenti e l’IA Assembly sembra aver superato il test: non ci sono stati cedimenti visibili dell’AIP e dello sgabello sottostante che va a simulare la monoscocca. La fase successiva è quella di analizzare i dati dell’accelerometro grazie ad un ulteriore script Matlab realizzato da noi che ci permette di ricavare i valori di accelerazione ed energia assorbita con i rispettivi grafici.

Il valore di accelerazione di picco è stato ottenuto dai dati acquisiti relativi all’accelerazione: in particolare è stato elaborato il vettore accelerazione caratterizzato da migliaia di dati acquisiti durante la prova. Per isolare il crush da tutti i dati sono stati considerati gli intervalli di tempo che vanno da 0g a 0g, corrispondenti alla situazione in cui la massa inizia l’urto fino a quando arriva al punto più basso dell’IA, ottenendo così il grafico sottostante.

Il grafico mostra un picco massimo di decelerazione pari a 33,868 g ed una decelerazione media uguale a 15,914 g. I valori ottenuti, quindi, rispecchiano pienamente quelli che erano i requisiti imposti dal regolamento per quanto riguarda la decelerazione massima che può subire il componente.

Giunti a questo punto, possiamo ricavare i valori di energia assorbita dal quale si possono effettuare i calcoli che ci permettono di trovare il valore della velocità raggiunta dalla massa cadente un istante prima dell’impatto. Il grafico qui sotto in figura 14 riporta i valori di energia assorbita (Joule) su displacement (mm) ottenuti a partire dai parametri dell’accelerazione.

Si è ricavato un picco di energia assorbita pari a 7563 J in corrispondenza di un displacement di 185 mm, rispettando ancora una volta il regolamento. Inoltre, si può notare la presenza di un ritorno elastico del componente caratterizzato da quel cambio di direzione rappresentato nel grafico.

Questo è dovuto al fatto che l’IA Assembly, oltre a subire energia, ha subito anche una deformazione restituita elasticamente. Infatti, la lunghezza finale dell’IA che è stata interessata dal crash è pari a 182 mm circa su 205 mm di tutto il componente, ma il valore di displacement di circa 185 mm ha evidenziato la presenza di un ritorno elastico.

Si può affermare che i valori di output dello script iniziale hanno rispecchiato abbastanza i valori ottenuti dal punto di vista sperimentale in merito alla non-crushed length prevista. La posizione dell’impattore è stata misurata integrando due volte l’accelerazione verticale: su 205 mm di altezza totale dell’IA il grafico ha restituito un displacement di circa 182 mm, quindi un’altezza che non è stata interessata dal crash pari a 23 mm (anche misurando con il calibro l’altezza dal componente reale dopo il test si è ottenuto questa misura), mentre lo script di dimensionamento aveva restituito una non-crushed length pari a 22 mm.

Per mostrare questa analogia, si riporta nel grafico sottostante il confronto degli spostamenti subiti nel caso di modello teorico e modello sperimentale.

Come si può notare dal grafico, la differenza tra curva sperimentale e quella numerica è da attribuire alle imperfezioni umane durante la fase di manufacturing, quindi durante la realizzazione e laminazione del componente.

Con il valore ricavato di energia assorbita, è stato possibile calcolare il valore della velocità della massa un istante prima di impattare l’IA Assembly. Si tratta di un moto di caduta libera che ha l’energia totale pari all’energia cinetica del sistema. Quindi:

La velocità ottenuta è maggiore della minima velocità consentita dal test di 7 m/s. Dunque, tutti i valori minimi da raggiungere per il regolamento sono stati pienamente ottenuti: questo è stato possibile perché la massa è stata alzata ad un’altezza tale che ci permettesse di raggiungere i requisiti e l’IA Assembly è stato dimensionato basandosi su questi requisiti che dovevano essere raggiunti. Inoltre, anche il modello teorico sviluppato riguardo la teoria di Mamalis ha avuto una conferma dai risultati sperimentali.

Si riporta di seguito un confronto, numerico-sperimentale, riprodotto frame per frame del danneggiamento progressivo dell’assorbitore a seguito dell’urto. Per l’acquisizione video abbiamo adoperato la DS-CAM fornitaci da Dewesoft, la quale ha permesso un’acquisizione video a 1000 fps integrandola in un unico DAQ con l’accelerometro multi-assiale.

La videocamera utilizzata è stata gestita attraverso il software DewesoftX nel quale è stato possibile definire il trigger di acquisizione e garantire poi il post processing dei risultati in maniera dettagliata, con un frame per ogni millesimo di secondo scansionato. L’obiettivo di questo paragrafo è quello di creare una corrispondenza biunivoca tra il meccanismo di danneggiamento reale, quindi sperimentalmente riscontrato, e quello numerico.

In figura 17 viene riportato un confronto tra modello numerico e modello sperimentale che va ad evidenziare i punti di variazione layup del componente (ossia le varie altezze che variano da 6 pelli, a 5 pelli, ecc...)

La distinzione cromatica è stata definita opportunamente in modo da avere un riscontro dell’avanzamento della massa durante l’urto. Infatti, sull’assorbitore reale sono state realizzate, alla stessa distanza corrispondente alla variazione di rigidezza, delle linee di colore bianco che permettono di avere una corrispondenza tra il modello numerico e quello sperimentale.

Dalle istantanee precedenti del test, è evidente che nei primi momenti del contatto tra la massa e l'assorbitore si verifica una deformazione plastica del materiale, con una conseguente distorsione delle pareti laterali che si piegano su se stesse. Le prime fratture nel composito si verificano circa 7-8 millisecondi dopo l'inizio del test, quando la deformazione plastica nelle pareti laterali provoca il collasso dell'assorbitore.

A partire da 7-8 ms, si osserva che la rottura avviene nella zona meno rigida della struttura grecata, ben prima del punto indicato sull'assorbitore. La prima rottura coinvolge solo la parte dell'assorbitore composta dai due strati di composito. È importante notare che il danneggiamento inizia intorno ai 7-8 ms e prosegue fino alla completa rottura dei primi due strati di composito, senza coinvolgere altre parti dell'assorbitore fino ai 12-13 ms. Come si può vedere dalle figure successive, la rottura che avviene alla fine della sezione composta dai due primi strati mostra un'adesione coerente al modello, con una rottura simile a quella registrata dalla videocamera nella stessa finestra temporale sperimentale (12-13 ms).

Figures 19 and 20 show that the rupture at the end of the section with the first two layers matches the model closely. The rupture is similar to what was captured by the camera during the same experimental time window, between 12 and 13 milliseconds.

Conclusioni

Grazie alla strumentazione fornita da Dewesoft abbiamo validato il dimensionamento di un componente critico nella sicurezza della vettura. Il test in torre di caduta ci ha permesso di analizzare i dati ed individuare i limiti del modello da utilizzare come punto di partenza per un futuro perfezionamento e per migliorare la sicurezza nel mondo dell’automotive.

In particolare il test e la successiva analisi dei dati acquisiti ha dimostrato una buona analogia tra modello numerico e modello sperimentale: si è giunti infatti ad un punto di convergenza nella realizzazione del componente. Il dimensionamento dell’IA Assembly ha raggiunto un limite in termini di prestazione e leggerezza del componente che difficilmente permette di fare meglio rispettando comunque il regolamento. Questo lo dimostra, ad esempio, la minima non-crushed lenght ottenuta dopo il test in torre di caduta.

Per gli sviluppi futuri si potrebbe pensare di sviluppare un “musetto strutturale”, quindi un Impact integrato direttamente nel musetto dell’auto che supporta l’ala anteriore, come viene fatto in Formula 1. Con l’aiuto ricevuto dal test di quest’anno, potrebbe essere un buon punto di partenza per sviluppare una nuova macchina più veloce e più sicura.