Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

¿Qué es un controlador PID?

June 19, 2024

Los controladores PID (proporcional-integral-derivativo) son componentes fundamentales de los sistemas de automatización y control actuales. Los PID utilizan un mecanismo de control de retroalimentación en bucle cerrado que ajusta continuamente las salidas en función de la diferencia entre un punto de ajuste deseado y el valor medido. En este artículo, usted:

Aprenderá cómo funciona un controlador PID.

Comprenderá sus principales aplicaciones.

Verá lo que depara el futuro para los controladores PID.

Elementos clave de un controlador PID

Los controladores PID representan un mecanismo de retroalimentación sofisticado y vital para controlar sistemas dinámicos. En su núcleo, operan utilizando tres términos básicos: Proporcional (P), Integral (I) y Derivativo (D). Cada término modula de manera única la señal de salida en función de la diferencia entre el punto de ajuste deseado y el valor medido real, comúnmente conocido como el error.

El término Proporcional (P) responde al error presente, generando una salida proporcional a su magnitud. Al aplicar una acción correctiva inmediata, el término P minimiza rápidamente los errores.

El término Integral (I) aborda cualquier error persistente o desviaciones a largo plazo del punto de ajuste acumulando el error a lo largo del tiempo. Al integrar la señal de error, el término I asegura que el sistema se acerque y mantenga el punto de ajuste con precisión, eliminando los errores en estado estacionario.

El término Derivativo (D) anticipa cambios futuros en el error evaluando su tasa de cambio. Este enfoque amortigua las oscilaciones y estabiliza el sistema, especialmente durante las respuestas transitorias.

¿Cómo funciona un controlador PID?

Un controlador PID calcula continuamente una señal de error como la diferencia entre un punto de ajuste deseado (el valor objetivo) y la variable de proceso actual (el valor medido). Con base en esta señal de error, el controlador ajusta la entrada de control del sistema para minimizar el error y mantener la variable de proceso cerca del punto de ajuste.

Así es como funciona en detalle:

Cálculo del Error: El controlador PID calcula continuamente la señal de error como la diferencia entre el punto de ajuste deseado y la variable de proceso actual.

Control Proporcional: El término proporcional (P) responde al error actual produciendo una salida proporcional a la magnitud del error.

Control Integral: El término integral (I) responde a la suma acumulada de errores pasados y busca eliminar cualquier error en estado estacionario. Se calcula como la integral del error a lo largo del tiempo.

Control Derivativo: El término derivativo (D) responde a la tasa de cambio del error y ayuda a amortiguar los cambios rápidos en el sistema. Se calcula como la derivada del error a lo largo del tiempo.

Salida de Control: La salida de control es la suma de los términos proporcional, integral y derivativo.

Ajuste de la Entrada de Control: La salida de control se aplica como la entrada al sistema que se está controlando. Ajusta parámetros del sistema como posiciones de válvulas, velocidades de motores o elementos de calefacción para acercar la variable de proceso al punto de ajuste.

Bucle de Retroalimentación: La variable de proceso se mide continuamente y se retroalimenta al controlador, cerrando el bucle de control. El controlador ajusta la entrada de control basada en la retroalimentación, con el objetivo de minimizar el error y mantener la variable de proceso en el punto de ajuste.

Formatos de controladores PID

Los controladores PID están disponibles como instrumentos dedicados, como se muestra a continuación. Sin embargo, comúnmente se integran con Controladores Lógicos Programables (PLC) en sistemas de automatización y control industrial. Los PLC son dispositivos programables que controlan y monitorean procesos industriales, mientras que los controladores PID son algoritmos de control especializados diseñados para regular variables de proceso específicas.

Los ingenieros pueden configurar los parámetros PID, puntos de ajuste y valores de sintonización utilizando lógica de escalera o lenguajes de programación estructurados dentro del entorno de programación del PLC. Algunos fabricantes de PLC incluyen bloques de funciones PID preprogramados que simplifican la implementación de bucles de control PID. Los PLC se comunican con los controladores PID utilizando protocolos industriales como Modbus, Profibus, Ethernet/IP u OPC (Open Platform Communications). Los controladores PID reciben las mediciones de las variables de proceso de los PLC y envían señales de control para ajustar los actuadores en respuesta.

Los sistemas de Supervisión, Control y Adquisición de Datos (SCADA) monitorizan y controlan procesos industriales. Los controladores PID integrados con PLC pueden incorporarse sin problemas en los sistemas SCADA, permitiendo a los operadores monitorizar y ajustar los bucles de control de forma remota desde una interfaz central.

Además de la integración con los sistemas PLC y SCADA, los controladores PID a veces se implementan en microcontroladores y sistemas embebidos, donde se necesita control en tiempo real, pero un PLC sería excesivo. Los algoritmos PID pueden controlar dispositivos como motores, calentadores o sensores directamente.

Sintonización de un controlador PID

La sintonización de los parámetros PID Kp, Ki y Kd es crucial en el diseño de controladores PID. La sintonización debe personalizarse para cada una de las muchas aplicaciones PID. Los parámetros clave de sintonización incluyen:

Ganancia Proporcional (Kp): Este parámetro determina la proporción de la señal de error que contribuye a la salida del controlador. Un valor Kp más alto resulta en una respuesta más fuerte al error actual. Un Kp demasiado alto puede llevar a oscilaciones o inestabilidad, mientras que un valor demasiado bajo puede resultar en una respuesta lenta.

Ganancia Integral (Ki): El término integral considera la acumulación de errores pasados y los amplifica con el tiempo. Ayuda a eliminar el error en estado estacionario ajustando continuamente la señal de control. Un valor Ki más alto ayuda a reducir el error en estado estacionario, pero puede llevar a sobreimpulso o inestabilidad si se configura demasiado alto.

Ganancia Derivativa (Kd): El término derivativo predice el comportamiento futuro del error basado en su tasa de cambio actual. Ayuda a amortiguar las oscilaciones contrarrestando los cambios rápidos en la señal de error. Aumentar Kd mejora el amortiguamiento y reduce el sobreimpulso, pero un valor demasiado alto puede llevar a inestabilidad o sensibilidad al ruido.

El proceso de sintonización implica ajustar estos parámetros para lograr el rendimiento deseado del sistema, como estabilidad, capacidad de respuesta y mínimo sobreimpulso. Se utilizan varios métodos para la sintonización PID, incluyendo sintonización manual, el método de Ziegler-Nichols y algoritmos de optimización. Veamos más de cerca cada uno de estos métodos:

Sintonización Manual: El ingeniero ajusta los parámetros basándose en su comprensión de la dinámica del sistema y los criterios de rendimiento deseados. Este método implica ajustar iterativamente los parámetros mientras se observa la respuesta del sistema hasta lograr un rendimiento satisfactorio.

Método de Ziegler-Nichols: Proporciona un enfoque sistemático para la sintonización PID basado en experimentos de respuesta escalón. Las ganancias integral y derivativa se establecen en cero y se incrementan gradualmente hasta que el sistema oscila a una amplitud constante. La ganancia proporcional y el período de oscilación se determinan a partir del período y la amplitud de la oscilación, los cuales se utilizan para calcular parámetros PID adecuados. Existen varios otros métodos de sintonización, incluyendo Cohen-Coon, Lambda y Tiempo Muerto.

Algoritmos de Optimización: Algoritmos como el descenso de gradiente, algoritmos genéticos o optimización por enjambre de partículas buscan automáticamente los parámetros PID óptimos basados en criterios de rendimiento específicos y modelos del sistema.

La sintonización PID es un paso crítico en el diseño de sistemas de control. Asegura que el controlador regule efectivamente el sistema mientras cumple con los requisitos de rendimiento.

Principales aplicaciones de los controladores PID

Los controladores PID se utilizan en sistemas de bucle cerrado donde se requiere un control preciso de los procesos. Algunas de las principales aplicaciones incluyen:

Los controladores PID se utilizan ampliamente para regular la temperatura, incluyendo sistemas de calefacción, refrigeración y HVAC, donde ayudan a mantener temperaturas precisas en entornos como procesos industriales, edificios y sistemas de control climático.

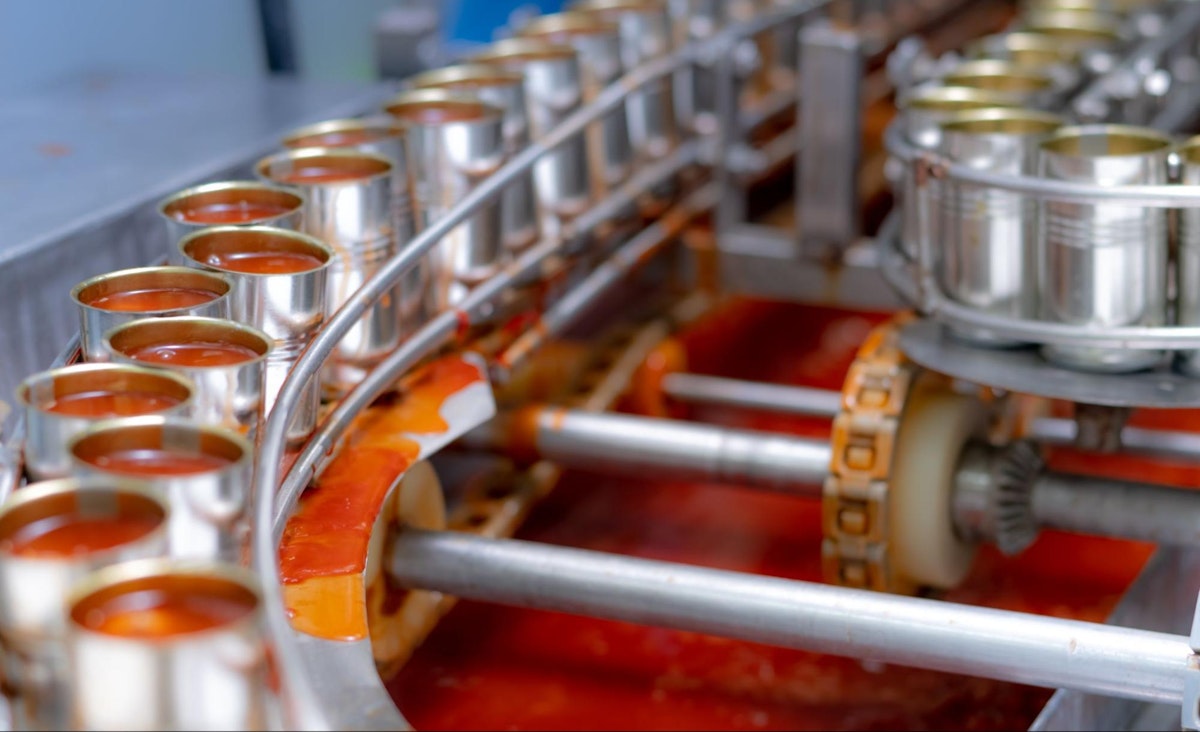

Los controladores PID son fundamentales en la automatización industrial para controlar parámetros como presión, caudal, nivel y pH en procesos de manufactura como el procesamiento químico, el tratamiento de agua y la producción de alimentos.

En sistemas de robótica y control de movimiento, los controladores PID regulan la velocidad del motor, la posición y el par, asegurando un movimiento suave y preciso en aplicaciones como máquinas CNC, brazos robóticos y vehículos guiados automatizados (AGV).

Diversas aplicaciones de control de procesos utilizan controladores PID para regular la presión, el nivel y la composición en sistemas como refinerías de petróleo, plantas de energía y plantas de tratamiento de aguas residuales.

Las aplicaciones electrónicas utilizan controladores PID para tareas como la regulación de voltaje, el control de motores y la conversión de energía en aplicaciones que van desde fuentes de alimentación hasta controladores de motores.

Los sistemas automotrices emplean controladores PID para el control del motor, el control de crucero, los sistemas de frenos antibloqueo y el control de transmisión automática, optimizando la seguridad, la eficiencia del combustible, las emisiones y el rendimiento del vehículo.

En la automatización agrícola los controladores PID se utilizan para el control del clima en invernaderos, la gestión del riego y los sistemas de alimentación del ganado, asegurando condiciones óptimas de crecimiento y utilización de recursos.

Los controladores PID se utilizan en ingeniería biomédica y numerosos dispositivos médicos para administrar medicamentos, regular la temperatura del paciente y controlar la glucosa en sangre en bombas de insulina, incubadoras y máquinas de anestesia.

Los controladores PID se utilizan en sistemas de energía renovable, como la energía solar y las turbinas eólicas, donde optimizan la captura de energía y regulan los voltajes.

Los electrónicos de consumo y los electrodomésticos utilizan controladores PID para controlar tareas como la temperatura de hornos y refrigeradores, el nivel de agua en lavadoras y la velocidad de ventiladores y bombas.

Tendencias futuras en los controladores PID

Los controladores PID están evolucionando para integrarse con plataformas de Internet de las Cosas (IoT) e iniciativas de Industria 4.0, lo que permite el monitoreo remoto, el análisis de datos y el mantenimiento predictivo. Esta integración mejora la inteligencia del sistema, facilita la optimización en tiempo real y mejora la eficiencia.

Los futuros controladores PID podrían utilizarse en controladores adaptativos y de autoajuste, capaces de ajustar automáticamente los parámetros del controlador según las dinámicas del proceso y las condiciones de operación cambiantes. Estos controladores muestran adaptabilidad a entornos fluctuantes, mejoran el rendimiento y reducen la necesidad de sintonización manual.

Los avances en inteligencia artificial (IA) y aprendizaje automático (ML) están revolucionando los sistemas de control, incluidos los controladores PID. Los algoritmos PID basados en IA pueden aprender de los datos, predecir el comportamiento del sistema y optimizar los parámetros de control en tiempo real, lo que conduce a estrategias de control más robustas y adaptativas.

Los controladores PID están transitando hacia Sistemas de Control Distribuido (DCS), donde múltiples controladores se comunican y colaboran dentro de un ecosistema en red. El DCS fomenta la toma de decisiones descentralizada, refuerza la tolerancia a fallos y amplía la escalabilidad, mejorando la robustez y la flexibilidad del sistema.

Integración con sistemas de adquisición de datos

Los algoritmos de control PID pueden implementarse en sistemas de adquisición de datos (DAQ) de Dewesoft. Dewesoft ofrece sistemas DAQ de alta velocidad como SIRIUS y series industriales como IOLITE, que combinan capacidades de adquisición de datos y control en tiempo real en un solo instrumento. La interconectividad EtherCAT permite que estos dispositivos se encadenen entre sí y se sincronicen con precisión. La operación PID está disponible como un módulo matemático en el software DewesoftX proporcionado con estos dispositivos.

Conclusión

Los controladores PID representan la precisión y versatilidad en los sistemas de control, ofreciendo una regulación sin igual en diversos procesos y aplicaciones. Al profundizar en sus mecanismos, aplicaciones y futuras trayectorias, los ingenieros pueden aprovechar todo el potencial de los controladores PID para optimizar el rendimiento del control e impulsar la innovación en un panorama tecnológico en constante evolución.