Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

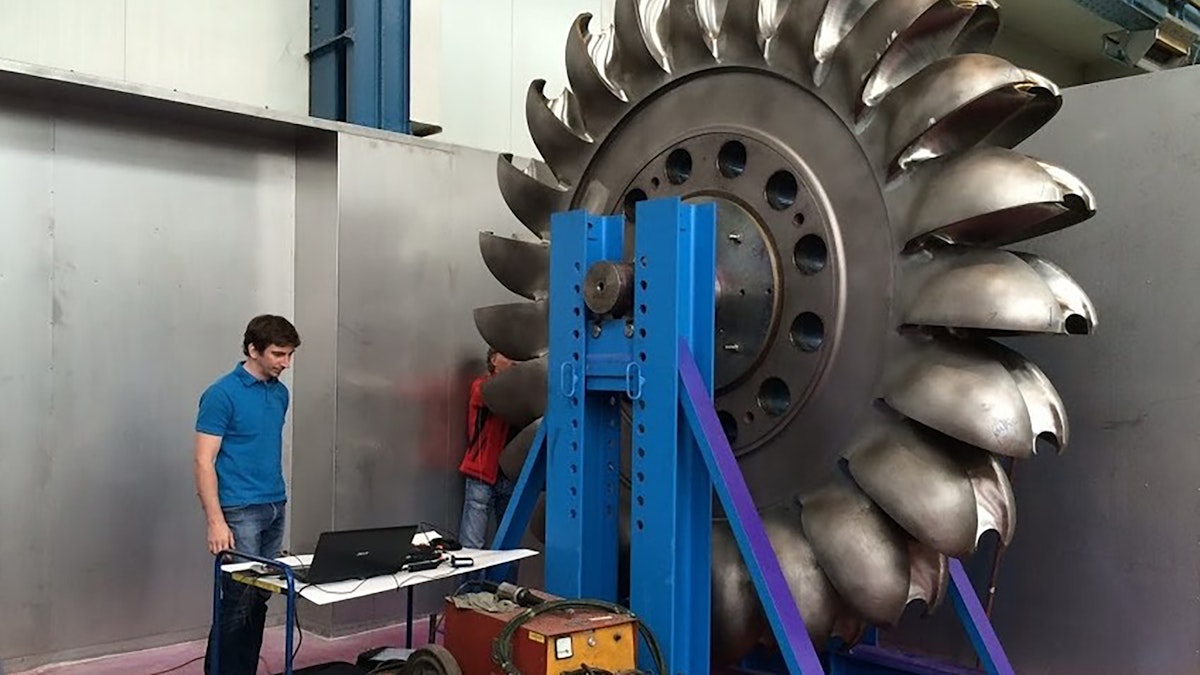

Prueba modal en turbinas hidráulicas

TIWAG, un importante operador de centrales eléctricas de Austria, solicitó asistencia para validar una turbina de agua rediseñada. El modelo anterior se rompió debido a una superposición de resonancia de la velocidad del eje y la resonancia propia. Dewesoft proporcionó una solución de campo efectiva para la validación rápida de los parámetros modales de la turbina y para guardar los datos como evidencia en caso de problemas futuros.

TIWAG es el proveedor de servicios de energía líder en la región occidental de los Alpes austriacos. La empresa instala y mantiene centrales hidroeléctricas. Además de la energía hidroeléctrica, también genera electricidad respetuosa con el medio ambiente a partir de fuentes de energía renovables domésticas, como la fotovoltaica y la biomasa.

El problema

Este gran operador de central eléctrica austriaco solicitó nuestra asistencia para validar un modelo de turbina hidráulica rediseñado, que actualmente estaba en servicio en otra empresa especializada en la fabricación de turbinas.

La turbina rediseñada es un modelo Pelton, un diseño bastante simple. Un gran disco circular montado en un eje giratorio conocido como rotor. En el disco hay cuchillas en forma de copa conocidas como cubos espaciados uniformemente alrededor de toda la rueda. Luego, las boquillas introducen chorros de agua en los cubos y hacen girar la turbina.

En este caso, el disco tiene un diámetro de aproximadamente 4 metros y pesa 10 toneladas. Tiene 23 baldes en forma de cuchara, accionados por seis boquillas de agua con alrededor de 120 bar, funciona a una velocidad nominal de 500 rpm y genera una potencia de 250 MW.

Había que mejorar el diseño. El modelo anterior se rompió debido a una superposición de resonancia inesperada de un armónico más alto de la velocidad del eje y la frecuencia de resonancia propia. El resultado fueron fuertes vibraciones que provocaron la pérdida total de la turbina.

Los ingenieros de TIWAG necesitaban una solución para validar las características modales del nuevo diseño de turbina con una forma de cubo modificada. La forma alterada de la cubeta debería cambiar el patrón de vibración en el primer modo de 700 Hz a alrededor de 770 Hz, lo que los ingenieros consideraron seguro.

Dewesoft ofreció una solución de campo efectiva para validar la prueba modal y el análisis del diseño del cubo de la turbina, y guardar los datos como evidencia en caso de problemas futuros.

Configuración

Hardware

Dewesoft SIRIUSi personalizado con 2xACC, 2xACC+, 2xHV, 2xMULTI: sistema de adquisición de datos aislado de 8 canales con interfaz USB2

Endevco 2302-100 (escalado: 22,7 mV/N) - martillo modal

PCB 352A56 (escala: 99,3 mV/g) - sensor de aceleración

Software

DewesoftX - software de adquisición de datos de prueba y medición para registro de datos, procesamiento de señales y visualización de datos

DewesoftX-DSA: paquete de software que incluye la opción de prueba modal, OPT-MODAL-TEST.

Pruebas modales

En este caso, consideramos que la prueba de derivación o la prueba modal experimental son la forma adecuada de realizar la prueba. Este método tiene la ventaja de que solo requiere equipo mínimo: solo se necesita un martillo de mecha o de impacto y un sensor.

Después de un golpe de martillo de prueba, resultó que las frecuencias naturales de los 23 cubos del rotor eran de alrededor de 770 Hz. Debido a la precisión de fabricación de la turbina, estaban muy cerca uno del otro y la fase giraba varias veces en un rango de frecuencia estrecho.

La selección de la frecuencia de muestreo (5000 Hz) y la resolución de línea (8192 líneas, df = 0,305 Hz) fue la más crítica. Necesitábamos hacer coincidir ambas configuraciones y, al mismo tiempo, vigilar el tiempo de medición resultante de cada golpe. No debería ser demasiado largo.

La resolución de frecuencia aplicada requería adquirir una gran cantidad de datos y un tiempo de medición relativamente largo para calcular una FFT (t = 1 / df = 1 / 0,305 Hz = 3,28 seg). Como la estructura de acero macizo tiene poca amortiguación, el tono después de cada golpe de martillo duró unos segundos antes de desvanecerse. Por lo tanto, también era importante dejar suficiente tiempo entre los golpes de martillo.

El modelo geometríco

En el editor de geometría modal del software, simplificamos el balde a una forma 2D con ocho puntos de contacto alineados en el borde superior. Para una correcta visualización y sombreado del movimiento, conectamos estos puntos con líneas, usando algunas formas de tres puntos en el medio.

El acelerómetro se montó en el punto no. 8 mientras movíamos los golpes de martillo a través de los puntos 1 a 8. Hicimos tres golpes de martillo en cada punto de medición para obtener un resultado promedio válido. Y para cada cubo, creamos un nuevo archivo de datos.

Pantalla de medición

La pantalla de la figura 6 se genera automáticamente de forma predeterminada inmediatamente cuando comienza la medición. La pantalla de medición permite la validación en línea de las señales de excitación y respuesta en el dominio del tiempo y la frecuencia, para identificar rápidamente aciertos dobles y repetidos y para ver la función de transferencia y la coherencia.

El software marca el punto medido actualmente en rojo. La geometría se puede girar en 3D con el mouse y hay disponibles múltiples opciones de visualización, como vista superior, lateral, ortogonal y forma de fondo sin deformar.

Análisis modal

Completadas las mediciones, cambiamos a la pantalla predefinida "Prueba modal - Análisis" para estudiar todas las funciones de transferencia: las amplitudes y las fases en un diagrama de Bode. Cuando la fase gira 180 grados y la amplitud está al máximo, esto indica una resonancia.

Frecuencia y amortiguamiento

El espectro mostró muchas resonancias en una banda estrecha; en la figura 7, hemos ampliado de 750 a 800 Hz. En ese momento, estábamos interesados principalmente en nuestro primer modo en torno a los 780 Hz. En este caso, la escala del eje y lineal es más fácil para encontrar el pico dominante.

El círculo modal proporcionó la opción de obtener resultados más precisos de nuestra prueba modal experimental. Interpola entre las líneas FFT. La animación de la estructura a continuación muestra muy bien la forma del primer modo: movimiento arriba/abajo del cubo y estructura sin deformar en color gris claro. Observe el bajo factor de amortiguamiento debido a la estructura de acero masiva.

Conclusión

La medición en los 23 cubos mostró una frecuencia de resonancia promedio de 782,5 ± 3,9 Hz. Los ingenieros de TIWAG evaluaron esto como aceptable: el nuevo diseño de la turbina es seguro desde el punto de vista operativo. El proceso de medición completo, incluida la configuración, duró solo alrededor de 2 horas, y TIWAG espera usar esta solución simple en el trabajo diario.

“El baúl de nuestro vehículo siempre estuvo lleno de equipos y cables cuando usamos el sistema de medición anterior”, afirma el jefe del departamento de pruebas de TIWAG. “El sistema Dewesoft es una solución mucho más compacta y robusta. Y ahora terminamos las pruebas en menos tiempo, ¡y con mucho placer!”.