Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Mediciones de tasa de deformación en placas de circuito impreso (PCB)

September 29, 2025

El análisis de deformación de las placas de circuito impreso representa un trabajo complejo pero crucial, ya que estos componentes se utilizan en aplicaciones de misión crítica. Además del análisis de elementos finitos (FEA), el proceso de prueba implica la instalación de galgas extensométricas, mediciones e interpretación de datos, en función de los cuales los ingenieros pueden tomar decisiones y definir los próximos pasos.

Introducción

Introducción

El diseño de instrumentación para entornos hostiles requiere conocimiento y pruebas exhaustivas de durabilidad e impactos térmicos o mecánicos.

En este documento, analizaré cómo realizar mediciones de velocidad de deformación en placas de circuito impreso (PCB), ya sea de una cara, de dos caras o de varias capas. Al leer esto usted va a:

Comprender por qué se realizan mediciones de deformación en los diseños de PCB,

Conocer los requisitos y estandarización de las pruebas de PCB,

Aprender cómo seleccionar y medir la tensión en PCB,

Saber cómo instalar las galgas extensométricas en la PCB,

Conocer los Sistemas de adquisición de datos y configuración del software DewesoftX,

Entender el análisis de datos y elaboración de informes en DewesoftX.

¿Qué son los PCB?

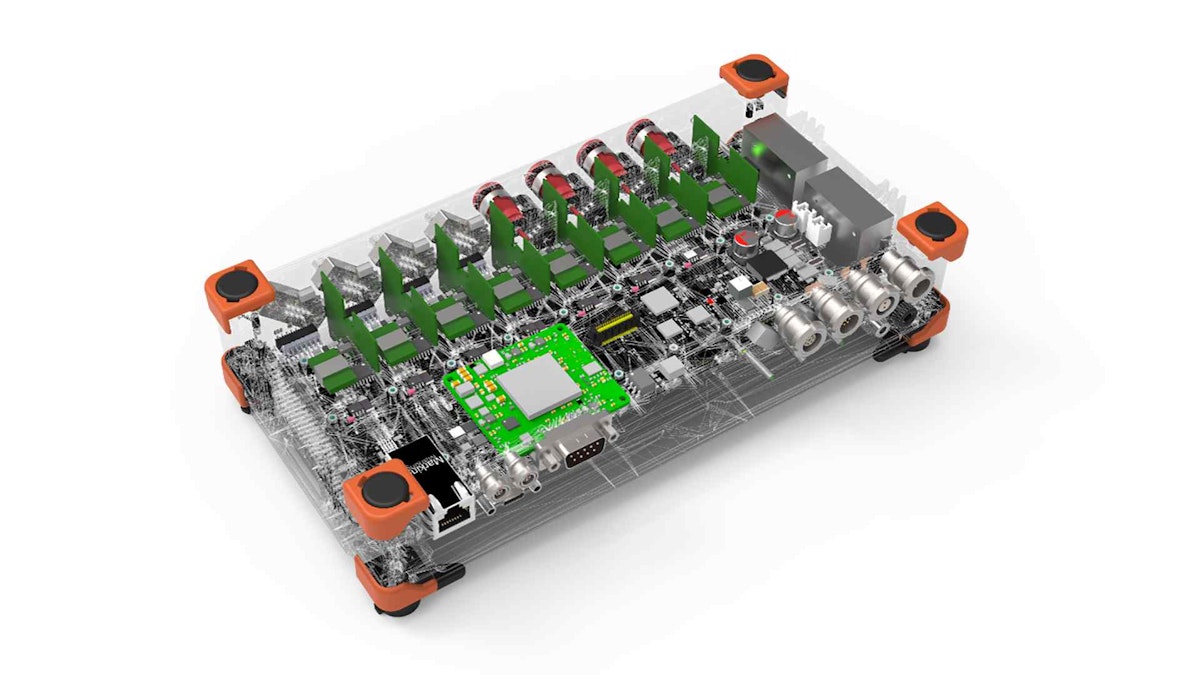

Una PCB (placa de circuito impreso) es una placa hecha de material aislante, como fibra de vidrio o plástico, en la que se montan vías conductoras y componentes electrónicos. Se utiliza para soportar mecánicamente y conectar eléctricamente componentes electrónicos utilizando vías conductoras, o trazas, grabadas a partir de láminas de cobre laminadas en el sustrato no conductor.

Los PCB se utilizan ampliamente en la industria electrónica para conectar y controlar componentes electrónicos como resistencias, condensadores y circuitos integrados. El diseño de PCB puede variar mucho según el tipo de aplicación y la complejidad del circuito requerido. Los PCB de capa única, doble capa y multicapa son comunes, y estos últimos ofrecen una mayor complejidad y flexibilidad en el diseño de circuitos.

El proceso de diseño y fabricación de PCB implica software y equipos especializados, incluido el software de diseño asistido por computadora (CAD), máquinas de grabado y equipos de ensamblaje automatizados. Los PCB se han convertido en un componente esencial en la industria electrónica debido a su confiabilidad, bajo costo y capacidad para admitir circuitos de alta densidad.

¿Por qué medir la tensión en PCB?

A medida que evolucionamos y la humanidad avanza, la cantidad de productos electrónicos (electrónicos de consumo y profesionales) en nuestra vida diaria aumenta drásticamente. Las nuevas tecnologías, como los vehículos autónomos, los teléfonos inteligentes y otros dispositivos inteligentes, aumentan exponencialmente nuestra dependencia de componentes electrónicos confiables.

Al mismo tiempo, los requisitos para la electrónica están cambiando. ¡Deben ser más potentes y compactos, más ligeros, duraderos y, por supuesto, a un precio mínimo! Para armonizar y aún tener una electrónica confiable y de alto rendimiento a un precio sólido, se requieren pruebas exhaustivas del instrumento completo y de cada componente. Y esto naturalmente incluirá los PCB.

Entonces, ¿en qué parte del proceso de fabricación ocurren las fallas y tensiones más comunes?

Durante el posicionamiento de los componentes en la placa de circuito impreso en la máquina pick-and-place,

Flexión de la PCB durante la instalación de conectores, disipadores de calor u otros componentes más grandes,

Condensadores SMD rotos debido a la alta tensión de flexión en otros pasos del proceso de producción,

Apretar tornillos o colocar la PCB en el chasis,

Impactos mecánicos o de vibraciones durante el transporte,

Efecto térmico (en el proceso de producción, prueba o uso del usuario final) que produce grietas debido a las expansiones térmicas.

Y muchos otros impactos podrían ocurrir en el proceso y deben ser caracterizados individualmente por los fabricantes de productos electrónicos.

Todos los puntos anteriores pueden provocar fallas en los componentes a corto y largo plazo. Potencialmente, esto podría conducir a resultados catastróficos.

Requisitos y estandarización de las pruebas de PCB

La importancia de los componentes electrónicos en las aplicaciones de misión crítica ha establecido una extensa guía y metodología sobre cómo, qué y dónde. La documentación más importante para dicha orientación es IPC-JEDEC 9701-9706. Se requiere para casi todas las aplicaciones espaciales.

Además de estos documentos, también se elaboran documentos/requisitos internos en función del uso esperado de la electrónica. Estos documentos cubren no solo las mediciones de velocidad de deformación, sino también las mediciones térmicas, de vibración y de choque realizadas en la PCB.

Cómo medir y dónde montar la galga extensométrica

Desafortunadamente, existen limitaciones para los métodos numéricos y de simulación como FEA, ya que tradicionalmente se basa en un modelo matemático perfecto. Las estructuras de PCB a menudo utilizan materiales fibrosos donde la dirección granular es extremadamente difícil de modelar. En el caso de los PCB, que son heterogéneos en sus propiedades materiales, esto no es fácil de hacer con una precisión muy alta. También es casi imposible cubrir el ciclo completo de producción.

Por lo tanto, se deben realizar pruebas físicas en PCB reales, no solo para confirmar patrones de carga, planos y ciclos, sino también para confirmar la validez de los modelos de casos de carga existentes. Una medición real con galgas extensiométricas es la única medición fiable y precisa que proporciona el comportamiento de deformación real de la placa. Otros métodos de prueba, como la tomografía computarizada y los rayos X, no brindan resultados suficientemente buenos y, por lo general, son estáticos.

Selección de galgas extensométricas

En general, para una placa de circuito impreso de este tipo, las galgas extensométricas podrían ser galgas extensométricas uniaxiales (de patrón lineal) o de roseta. Las galgas extensiométricas de patrón lineal uniaxial se utilizan para medir la deformación en una sola dirección, mientras que las rosetas realizan tres mediciones independientes en diferentes direcciones. Esto depende mucho de las expectativas o del conocimiento en qué dirección ocurrirá la deformación de la PCB. En la mayoría de los casos, los ingenieros montan rosetas, ya que revelan las deformaciones "desconocidas", la información direccional y las tensiones y deformaciones principales.

El medidor de tensión en sí debe ser muy pequeño con un tamaño de sensor tan pequeño como 1 a 2 mm2. Como estándar, se pueden usar resistencias de 120 y 350 Ω. Sin embargo, debido a problemas de autocalentamiento de la red, tener una resistencia más alta en el calibre más pequeño permite una excitación un poco más alta sin tener problemas de estabilidad. Los PCB no son muy buenos disipadores de calor.

Por lo general, con un sensor tan pequeño, la tensión de excitación será de 2 V o menos, pero lo suficientemente alto como para tener una buena relación señal-ruido. ¡Tenga en cuenta que si se energiza, la PCB y sus componentes podrían ser una fuente de ruido!

Un factor importante a tener en cuenta al elegir una galga extensométrica es también la temperatura ambiental, donde se planea usar. En el caso de realizar ciclos térmicos o mediciones de la PCB mientras viaja a través del horno, se debe usar un medidor de tensión de rango de temperatura más alto.

Dónde medir

Como todas estas pruebas consumen tiempo y dinero, no es factible colocar galgas extensométricas en todos los lugares. Por lo tanto, los proveedores y los usuarios normalmente acuerdan en qué componentes se debe realizar una medición de deformación de este tipo. Pero si este no es el caso, a continuación hay algunas recomendaciones provenientes de IPC-JEDEC-9704A.

Componentes con arreglo de área

Se debe evaluar cualquier área de arreglo de componentes con un tamaño de cuerpo de paquete igual o mayor a 27 x 27 mm o componentes de paso más fino (paso de 0,8 mm e inferior) con un tamaño de cuerpo > 10 mm. Si hay varios componentes de paso fino, se deben probar las ubicaciones en el peor de los casos (mínimo tres) según el juicio de ingeniería, el historial de daños o el análisis de elementos finitos.

Componentes de matriz sin área

Las interconexiones en componentes de arreglos que no son de área con uniones de soldadura más pequeñas y cuerpos rígidos, es decir, condensadores cerámicos multicapa (MLCC), también son susceptibles a fallas en las uniones de soldadura inducidas por tensión. Al evaluar la tensión generada durante estos procesos y garantizar que permanezcan dentro de los límites aceptables, las fallas pueden minimizarse o eliminarse significativamente. Fallas tales como grietas en la junta de soldadura, fractura del dispositivo, levantamiento de la almohadilla, formación de cráteres en la almohadilla y daños en el conductor de la placa de cableado impreso.

Cómo instalar una galga extensiométrica en la PCB

Una de las partes más importantes de las mediciones es la correcta instalación de la galga extensiométrica y la preparación de la PCB. Esto asegurará la conexión adecuada entre la placa de cableado y el medidor de tensión y, por lo tanto, proporcionará resultados precisos y confiables. En general, los fabricantes brindan instrucciones sobre cómo instalar correctamente el medidor de tensión en la PCB. Sin embargo, a continuación hay algunas recomendaciones para la instalación:

Desengrasar la superficie donde se colocará la galga extensométrica con un solvente como el alcohol isopropílico, ¡teniendo cuidado ya que algunos químicos pueden afectar la superficie misma!

Ligera abrasión de la superficie para que el adhesivo se adhiera mejor a la PCB y proporcione una unión adecuada con la galga extensiométrica. Para este paso, se debe usar papel de carburo de silicio o papel abrasivo (400+) para raspar ligeramente la superficie. El revestimiento de conformación debe eliminarse al aplicar galgas extensométricas, ya que puede influir en la unión entre la placa de circuito impreso y el sensor. Puede generar imprecisiones durante la medición si afecta la estructura de PCB u otros procesos. Debe aplicarse sobre la galga extensiométrica después de proteger el área de la rejilla de la galga.

Vuelva a limpiar la superficie con un disolvente como el alcohol isopropílico.

La mayoría de los adhesivos requieren un cierto valor de pH en la superficie para funcionar y pegarse correctamente en el tablero. Se debe aplicar un neutralizador en la superficie.

Antes de pegar la galga extensométrica, es esencial decidir y alinear la dirección de todas las galgas extensométricas; esto facilitará la vida en la parte de medición/análisis.

Fije el medidor de tensión y los cables en la superficie de acuerdo con las instrucciones del fabricante con cinta de instalación de medidores y adhesivo adecuado. Entonces, es el momento de conectar la galga extensiométrica al amplificador de medida.

Utilice una configuración de 3 o 4 hilos. Un cable de 2 hilos puede introducir un error térmico significativo debido a la longitud del cable.

La longitud del cable entre las galgas extensométricas y el amplificador de medida no tiene limitaciones físicas debido a la compensación del cable conductor. Sin embargo, como regla general, la resistencia del cable debe ser < 10 % de la de la galga extensiométrica. En caso de ruido eléctrico, utilice un cable blindado trenzado.

Adquisición de datos y configuración de software

Instrumentos de adquisición de datos

Las especificaciones de la instrumentación/amplificador de deformación son factores cruciales en la medición de deformación de PCB:

El muestreo en DAQ debe ser simultáneo, ya que el muestreo multiplexado o secuencial puede generar valores de tensión mal calculados debido a las diferencias de fase entre los canales.

Para pruebas en circuito (ICT) y pruebas funcionales de placa (BFT), se recomienda una frecuencia de muestreo de > 500 Hz y normalmente se usa 1-2 kHz. Dependiendo de los procedimientos de prueba, el muestreo podría incluso ir más allá de 50 kHz, por ejemplo, cuando incluye pruebas de impacto/caída.

La resolución mínima de muestreo debe ser de 16 bits.

Se recomienda tener incorporado un soporte de cuarto de puente de 3 hilos (no proporcionarlo externamente) y compensación de desequilibrio del puente. En última instancia, esto reduce el tiempo empleado, así como las posibles variables adicionales.

Es bueno tener un filtro de paso bajo integrado para eliminar el ruido durante la recopilación de galgas extensiométricas.

El amplificador debe ser capaz de proporcionar una excitación de al menos 2V. Debido al calentamiento, es el voltaje más común en este tipo de aplicaciones con sensores pequeños. La posibilidad de excitaciones aún más bajas en caso de que el calentamiento pudiera ser problemático.

Lo que es bueno tener como complemento:

Medición sincronizada de sensores de temperatura para pruebas térmicas adicionales o mediciones dentro del horno.

Posibilidad de conectar otro tipo de sensores, como acelerómetros y señales de presión. Estos podrían, por ejemplo, interceptar los datos de fijación de carga u otros fenómenos de procesos en los que la velocidad de deformación es solo una faceta de la prueba.

Tal dispositivo de medición universal es el sistema de adquisición de datos SIRIUS de Dewesoft. Cumple con todos los requisitos anteriores, incluidas las mediciones de aceleración térmica y de alta velocidad. Y sigue siendo una herramienta compacta y robusta para tales mediciones:

Frecuencia de muestreo simultánea de hasta 200 kHz por canal incluso para las pruebas de caída de alta velocidad más extremas,

Precisión de hasta 0,05 %,

Resolución de 24 bits con configuración de puente integrada para medidas de medio puente y cuarto de 3 hilos de 120/350 Ω,

Compensación de hilo conductor,

Funcionalidad de derivación y cortocircuito para verificar la deriva del sensor y el amplificador antes de realizar una medición,

Excitación programable desde 0 hasta 12V

Filtrado de paso bajo incorporado, para eliminar el ruido en las galgas extensiométricas.

Otra información importante al realizar la medición:

Mientras la placa de circuito impreso está en reposo, el valor de la deformación no debe variar. Si lo hace, baje el valor de excitación hasta que desaparezca este efecto.

Dado que la medición de galgas extensométricas generalmente requiere una alta precisión, la instrumentación aplicada debe calibrarse de acuerdo con las recomendaciones del fabricante.

Repita cada paso al menos tres veces para capturar la variación natural del paso de ensamblaje del sujeto.

Configuración y mediciones del software

Todo ingeniero de pruebas necesita recibir los resultados de las mediciones de la forma más rápida y fluida posible. El software DewesoftX es extraordinariamente fácil de usar y rápido de configurar. El software se incluye con los dispositivos SIRIUS y tiene actualizaciones gratuitas de por vida: es una solución garantizada para el futuro.

La medición en cinco rosetas circulares implica la configuración de 15 canales de entrada:

Tipo de medición de cuarto de puente de 350 Ω a 3 hilos,

Filtro pasa bajas para eliminar el ruido,

Excitación 2V (dependiendo de la superficie),

Compensación de hilos conductores con control automático integrado.

La función de software/hardware nativo habilita/deshabilita el shunt de derivación y acorta el amplificador. Esto se vuelve aún más útil para medir un proceso más largo y durante ciclos térmicos. Simplemente derivando/cortocircuitando al principio y al final de la medición, dirá si se produjo alguna desviación del amplificador o los sensores.

Un resumen rápido de los datos medidos:

Análisis de datos e informes en DewesoftX

Una vez realizado el registro de datos, se genera la evaluación y el informe. El módulo matemático integrado dentro de la biblioteca matemática de Dewesoft está hecho para los cálculos de tasa de tensión de PCB, ya sea de acuerdo con el estándar IPC/JEDEC-9704 o un umbral personalizado de la empresa. Para realizar los cálculos, se habilita el módulo y se insertan los detalles de las limitaciones y PCB. Este cálculo se puede realizar en línea, durante la medición, y fuera de línea una vez finalizada la medición.

Seleccione los canales de galgas extensométricas medidos en el lado izquierdo (Epsilon A, B, C),

Elija el tipo de Umbral, en función del cual se realizan los cálculos,

Del espesor de PCB – valores umbral según la norma IPC/JEDEC-9704,

Desde el valor de umbral: se utiliza para valores de umbral personalizados (por ejemplo, estándares internos de la empresa),

Espesor de PCB: espesor de PCB en mm,

Valor de umbral: se utiliza para cálculos personalizados con el tipo de umbral del valor de umbral,

Velocidad de deformación mínima en la curva de referencia (utilizada solo para la visualización de los datos),

Velocidad de deformación máxima en la curva de referencia (utilizada solo para la visualización de los datos),

Canales de salida épsilon A, B, C, D: cálculo adicional de Epsilon 4.

Cálculos y definiciones de umbrales por estándar IPC/JEDEC-9704

Los cálculos realizados se explican a continuación:

Tensión principal máxima :

Tensión principal mínima :

Tensión diagonal :

Tasas de deformación:

: Deformación, : Tiempo

En caso de que se utilice el umbral del estándar IPC/JEDEC-9704, se calcula como:

Dicho gráfico, donde se muestra la tasa de deformación frente a la deformación principal/máxima en la Figura 10, donde se muestran las limitaciones de las pautas de IPC/JEDEC-9704A.

Informe típico

La interpretación correcta de los datos es esencial y depende del ingeniero de medición garantizar que se informen los valores relevantes. Usar una combinación de deformación mínima, máxima, absoluta y diagonal general es la clave para que el ingeniero tome las decisiones correctas. La herramienta matemática de tasa de deformación de PCB proporcionada por Dewesoft puede informar automáticamente las condiciones de PASA/FALLA, según los límites de umbral definidos.