Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Medición y Análisis de Vibración en un Motor Eléctrico

Giacomo Boschin (Department of Engineering)

University of Trieste

March 12, 2024

Muchas ramas de la ingeniería utilizan motores eléctricos. Desde plantas y maquinaria industriales hasta aplicaciones de automoción. Como cualquier otra maquinaria rotativa, la vibración y el ruido son motivo de preocupación.

La llegada y proliferación de la propulsión eléctrica ponen de relieve problemas de ruido que los ingenieros suelen pasar por alto en los motores de combustión interna. El ruido del motor de gasolina ahoga estos "nuevos" ruidos. Se necesita investigación de vibraciones y determinación de frecuencias para lograr la eficiencia óptima del motor eléctrico.

En la ingeniería moderna, la maquinaria rotativa se utiliza habitualmente para generar movimiento. Por su naturaleza, el funcionamiento continuo de la maquinaria rotativa produce vibraciones. Los fenómenos vibratorios afectan el rendimiento de la máquina y pueden provocar fallos en la misma.

Saber qué genera la vibración y cómo reducirla puede marcar la diferencia entre introducir un producto exitoso o fallido.

En la Universidad de Trieste, mi equipo y yo estudiamos y analizamos los factores de vibración en motores eléctricos. Al emplear el sistema de adquisición de datos Dewesoft , nuestro objetivo era mejorar nuestra comprensión de la dinámica del sistema motor/placa.

Incluso en condiciones aceptables, cualquier maquinaria produce vibraciones. Muchas de estas vibraciones están directamente relacionadas con eventos periódicos que ocurren durante el funcionamiento de la máquina, como por ejemplo:

Rotación de un eje de motor,

El correcto/incorrecto acoplamiento de los dientes de los engranajes, y

Campos electromagnéticos al girar , etc

La frecuencia con la que ocurren estos eventos puede indicar la fuente de las vibraciones. El análisis de frecuencia es la base de muchas técnicas de diagnóstico poderosas.

Dicho esto, los objetivos de este estudio son esencialmente dos:

Investigue un motor eléctrico montado sobre una placa de plástico, conectado a tierra mediante resortes. Observar el comportamiento de vibración del motor a medida que su velocidad de rotación aumenta y cruza las frecuencias de resonancia.

Determinar qué frecuencias son las más críticas para el sistema e identificar las posibles fuentes de amplificación de vibraciones.

Análisis de orden

El análisis de órdenes una herramienta perfecta para determinar el estado operativo de maquinaria rotativa, especialmente cuando las máquinas funcionan a diferentes velocidades.

Al analizar maquinaria rotativa, dos propiedades son de particular interés, dos cantidades medibles:

Amplitud o intensidad: qué tan lejos se mueve el objeto y

Frecuencia: Qué tan rápido se mueve el objeto.

Los términos utilizados para describir este movimiento son frecuencia, amplitud y aceleración. Como siempre en el análisis de vibraciones, se utilizan las resonancias estructurales (modos) porque amplifican las vibraciones.

En las máquinas rotativas también son de interés las vibraciones provocadas directa o indirectamente por la propia rotación. Pueden llegar a ser grandes sin ninguna amplificación de resonancia. Los desequilibrios mecánicos, la deformación o desalineación del eje, los defectos en las pistas de los rodamientos o los dientes defectuosos en los engranajes pueden causar tales vibraciones.

Cada una de estas fuentes de vibración produce vibración en un factor particular multiplicado por la velocidad de rotación de la máquina. La maquinaria giratoria puede generar vibraciones dependientes de la velocidad de rotación en resonancia de estructura natural y frecuencias naturales. Estos a menudo causan altos niveles de vibración y problemas de vibración; incluso podría ocurrir un desastre.

Un factor multiplicado por la velocidad de rotación se llama orden. La velocidad de rotación se conoce como orden 1. El doble de la velocidad de rotación es orden 2, etc. No es necesario que las órdenes estén en números enteros. Puedes tener _ ordenes de 2,5 o 3,938, etc.

Los ingenieros suelen utilizar diagramas bidimensionales llamados pistas de orden al interpretar cómo los diferentes componentes dependientes de la velocidad de rotación contribuyen a los niveles de vibración o sonido. Calculan estos diagramas a partir del mapa de RPM y extraen información sobre el valor RMS (Root Mean Square) de un componente de pedido frente a las RPM.

Configuración de Medición de Vibraciones

Montaje del Equipo

Antes de que fuera posible adquirir datos, tuve que construir el sistema físico. El primer elemento era un motor eléctrico trifásico con una velocidad nominal de 1410 RPM. Estaba alimentado por 220 V (50 Hz) y conectado en configuración delta.

Usando tornillos y tuercas, monté el motor sobre una base de placa de plástico. Debajo de la base del motor, cerca de las cuatro esquinas, se colocaron cuatro resortes, también asegurados con tornillos y tuercas. Debajo de cada resorte, coloqué un bloque de material antideslizante para aumentar la fricción en la superficie de soporte. La Figura 2 muestra el sistema final en el que realicé las mediciones.

Conectar el motor a un dispositivo inversor me permitió controlar la velocidad de rotación del rotor y gestionar los tiempos de aceleración y desaceleración.

Sistema de Adquisición de Datos de Vibración.

Las vibraciones producidas por la rotación del motor eléctrico, especialmente cuando están lejos de frecuencias de resonancia, tienen una amplitud mínima. Pueden ser difíciles de detectar visualmente. Tenía amplitudes de vibración del orden de décimas de milímetro en condiciones normales y del orden de un milímetro cerca de frecuencias de resonancia.

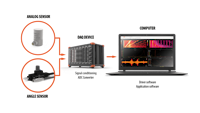

Las señales emitidas por los sistemas físicos son analógicas, mientras que las computadoras y calculadoras funcionan con señales discretas de tiempo y amplitud. Por este motivo, la medición y la monitorización requieren transductores y amplificadores de señal.

Los transductores son dispositivos que transforman un fenómeno físico en una señal analógica. Un ADC (convertidor analógico a digital) dentro de un amplificador convierte esta señal analógica en datos digitales para su posterior procesamiento dentro del software de la computadora.

Entre los diversos transductores utilizados, es habitual encontrar acelerómetros, dispositivos que convierten las aceleraciones en una señal eléctrica. Los apliqué para este caso; en particular, utilicé acelerómetros IEPE (Integrated Electronics Piezo-Electric) .

La salida de un sensor IEPE es una señal de voltaje de baja impedancia, mientras que los sensores piezoeléctricos que no tienen componentes electrónicos incorporados solo pueden producir una salida de carga. El amplificador empleado en un sensor IEPE puede ser un amplificador de voltaje o un amplificador de carga.

También utilicé un sistema robusto de adquisición de datos (DAQ) EtherCAT KRYPTON suministrado por Dewesoft. Este dispositivo fue fundamental y me ayudó en muchos aspectos importantes:

Amplificador de señal: La señal de salida de los transductores suele ser débil y realicé una amplificación adicional antes de convertirla a formato digital.

Acondicionamiento de señal: luego, realizando diversas operaciones como filtrado, amplificación adicional e integración de tiempo, el acondicionador de señal procesa la señal amplificada.

Grabadora: Para mí, la grabadora no era esencial pero era útil. El instrumento me permitió almacenar datos experimentales.

Convertidor Analógico/Digital: Es un instrumento no imprescindible pero comúnmente incluido porque permite procesar la señal con una PC. La señal del transductor es una señal "analógica" continua cuya forma de onda corresponde a la cantidad medida. El conversor A/D detecta el valor instantáneo de la señal a intervalos de tiempo regulares, transformándolo en un conjunto discreto de números, una señal digital. De esta manera, la salida consta de números que pueden ser gestionados y procesados por un PC.

Al analizar maquinaria rotativa, se utiliza un transductor de velocidad de rotación, un tacómetro, para medir las RPM. Un transductor de este tipo suele ser óptico o inductivo.

Utilicé un sensor tacómetro óptico. Fijé este sensor en un soporte ajustado, lo que le permitió apuntar a una cinta reflectante adherida a la parte exterior del rotor del motor. La configuración permitió al sensor contar las veces que el rotor grabado pasó el rayo láser del tacómetro. De esta manera obtuve el número de revoluciones del motor.

La Figura 4 ilustra la cadena de medición utilizada para este caso.

Mediciones y Resultados

Rampas de Aceleración

Como primer paso, quería ver cómo se comporta el sistema cuando se acelera con diferentes rampas. Analicé la respuesta del sistema en tres rampas de aceleración; consulte la Figura 5:

5 segundos

10 segundos

20 segundos .

Reducir o aumentar la frecuencia de excitación altera el instante en que se produce la resonancia y los picos que alcanzan las oscilaciones cerca de ella. Con rampas menos pronunciadas, el sistema tiene más tiempo para responder a la excitación y manifestar los efectos de la resonancia. En consecuencia, los picos alcanzados por las oscilaciones serán mayores.

Con gradientes de velocidad más altos, el sistema lucha por mantenerse al día con la excitación impuesta. Como la excitación varía mucho más rápido, el sistema seguirá respondiendo a la excitación de hace unos momentos. Los picos se producen antes respecto a aceleraciones más bajas y con menor intensidad.

Como me interesaban principalmente las oscilaciones verticales, coloqué el acelerómetro uniaxial IEPE lo más cerca posible del eje vertical central del sistema.

Conecté los acelerómetros al sistema de adquisición de datos Krypton. A continuación, configuré el software. Especifiqué el tipo de medida, que en este caso fue IEPE, y la unidad de medida en m/s2. Elegí la frecuencia de muestreo de 1 kHz.

También tuve que establecer un factor de escala para la calibración. El fabricante del transductor proporciona este valor y lo enumera como sensibilidad en las hojas de datos. Por lo tanto, es suficiente informar este valor en el campo de sensibilidad. Resaltando los campos mencionados en el software, la Figura 6 muestra la interfaz para configurar el acelerómetro.

Con el canal del acelerómetro configurado, pude adquirir los datos necesarios para cada una de las tres rampas de velocidad. La Figura 7 muestra el comportamiento del sistema al acelerar de 0 RPM a 1500 RPM en 5 segundos.

La información sobre la posición vertical del motor oscilante es la más útil y fácil de interpretar. Para obtenerlo procesé una integración de doble tiempo sobre la aceleración. La Figura 8 muestra cómo configuro una integración de doble tiempo y los resultados que produce.

Se hizo lo mismo para las rampas de 10 y 20 segundos, como se muestra en la Figura 9.

Como se desprende claramente de los resultados de la adquisición, las vibraciones experimentan amplificaciones en dos momentos distintos de aceleración. La señal de desplazamiento me permitió ver los efectos de las dos frecuencias de resonancia mucho más fácilmente que la aceleración.

Habiendo obtenido la señal de desplazamiento, pasé del dominio del tiempo al dominio de la frecuencia. Esto se hizo empleando la Transformada Rápida de Fourier (FFT) . FFT es un método matemático para transformar una función de tiempo en función de frecuencia.

La FFT convierte una señal en sus componentes espectrales, proporcionando información sobre las frecuencias de la señal. FFT me ayudó a encontrar las frecuencias resonantes del sistema. La Figura 11 muestra la FFT para las tres rampas en el desplazamiento máximo registrado para la primera de las dos frecuencias resonantes.

La Tabla 1 enumera las frecuencias a las que el motor amplificó significativamente las vibraciones. Técnicamente, estaba presente una tercera frecuencia resonante, manifestada entre la primera y la segunda frecuencia de las rampas.

Sin embargo, esta tercera frecuencia mejoró las oscilaciones horizontales y el acelerómetro no la detectó fácilmente. Decidí no incluirlo. Las oscilaciones horizontales, que medí usando un transductor paralelo al lado corto de la placa, fueron pequeñas en comparación con las detectadas.

La primera frecuencia es una frecuencia de "rebote". La segunda y la tercera son frecuencias de "inclinación" a lo largo de los dos ejes principales.

| Rampas | Primera Frecuencia Resonante HZ/RPM | Segunda Frecuencia Resonante HZ/RPM |

|---|---|---|

| 5 segundos | 8,789 / 527,34 | 19,531 / 1171,86 |

| 10 segundos | 8,789 / 527,34 | 19,043 / 1142,58 |

| 20 segundos | 8,789 / 527,34 | 19,043 / 1142,58 |

Análisis de orden y Gráficos en Cascada

Tras el análisis de las oscilaciones verticales, realizamos un análisis de orden en nuestro motor utilizando el software de análisis DewesoftX. Este análisis debería determinar si hubo algún desequilibrio del rotor u otro mal funcionamiento del sistema y mostrar qué contribuyó notablemente a la amplificación de la vibración.

Como se mencionó anteriormente, los problemas encontrados en una máquina rotativa están estrechamente relacionados con el orden en que ocurren estos problemas. Los fenómenos de Orden 1x en una máquina rotativa indican un desequilibrio residual, siempre presente en motores reales. Los fenómenos del orden 2x indican desalineación entre la máquina motriz y la máquina operativa.

Como mi modelo era bastante simple y el motor estaba desconectado de cualquier carga, esperaba encontrar el de primer orden como el más fuerte. Confirmación de que el desequilibrio interno es la causa principal de las vibraciones.

Aunque el software DewesoftX ofrece una variedad de funciones, una medición simple como esta se puede realizar en muy poco tiempo. Como primer paso, necesito configurar el sensor que lee la velocidad del rotor. Utilicé un tacómetro como se ve en la Figura 13.

Luego, simplemente necesitaba usar el módulo de análisis de orden (OT) de DewesoftX de la sección "Configuración" del software. Configuré los parámetros para el análisis de pedidos, como se muestra en la Figura 14, resaltando los campos de nuestro interés.

Medí durante una desaceleración de dos minutos y comencé a analizar las primeras 16 órdenes. Incluí sólo los primeros ocho ordenes en los resultados, ya que representaban los resultados más significativos. La figura 15 muestra el resultados obtenido por el orden análisis .

Los gráficos obtenidos en la Figura 15 confirmaron mis expectativas de que el orden 1x tuviera la intensidad más alta en comparación con todos los demás. Era un sistema de la vida real, y las otras Órdenes exhibían holgura y desalineación indicadas por la intensidad relativamente alta de las Órdenes 2x y 3x.

Conclusiones

La idea básica detrás de este estudio es responder preguntas simples como:

¿Qué está causando las vibraciones del sistema motor/placa?

¿Qué podría pasarle al sistema cuando el motor alcance la velocidad máxima?

El análisis de este sencillo sistema no sólo me permitió determinar las principales causas que conducen a la amplificación de las vibraciones en una máquina rotativa. También observé los efectos que ocurren cuando el motor pasa por frecuencias resonantes.

Las vibraciones que alcanzan niveles elevados a frecuencias resonantes pueden dañar el sistema e incluso ser destructivas. Conocer estas frecuencias de resonancia es fundamental para evitar operar cerca de estas condiciones pero también permite a los diseñadores mejorar el diseño original mediante cambios y modificaciones.

Los sistemas de adquisición de datos de Dewesoft han demostrado ser perfectos para este caso sencillo. La flexibilidad de la plataforma de adquisición me permitió registrar varios puntos al mismo tiempo. Al permitir mediciones en más direcciones, la plataforma permite análisis aún más complejos y avanzados y reduce el tiempo de permanencia en el laboratorio.

Referencias

Noise and Vibration Analysis; Signal Analysis and Experimental Procedures – A. Brandt – Wiley, 2011.

Vibration-Based Condition Monitoring: Industrial, Aerospace and Automotive Applications – R. B. Randall – Wiley, 2010.