Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Identificación de los parámetros físicos de las uniones atornilladas

Carsten Frederiksen && Matteo Di Manno (Universidad Sapienza de Roma) en cooperación con Annalisa Fregolent y estudiantes de la Universidad de L'Aquila, Jacopo Brunetti y Walter D'Ambrogio.

November 21, 2024

Para estructuras mecánicas compuestas por varios componentes conectados por juntas, el estudio de la junta es de fundamental importancia. De hecho, la identificación de los parámetros de las juntas permite estudiar el efecto de las juntas en el comportamiento dinámico del sistema ensamblado. Una técnica de identificación implica el llamado desacoplamiento. Esta técnica requiere medir las funciones de respuesta de frecuencia del ensamblaje del sistema y sus componentes.

Un grupo de estudiantes de dos universidades italianas, la Universidad Sapienza de Roma y la Universidad de L'Aquila, se propusieron experimentar con la técnica de desacoplamiento. Se unieron a equipos de investigación en vibraciones mecánicas y vibroacústica.

La mayoría de las estructuras mecánicas están compuestas por varios componentes conectados por uniones, como uniones atornilladas o clavadas, etc. Aunque las uniones están ubicadas en solo una pequeña parte de la estructura, pueden influir significativamente en el comportamiento dinámico del sistema ensamblado.

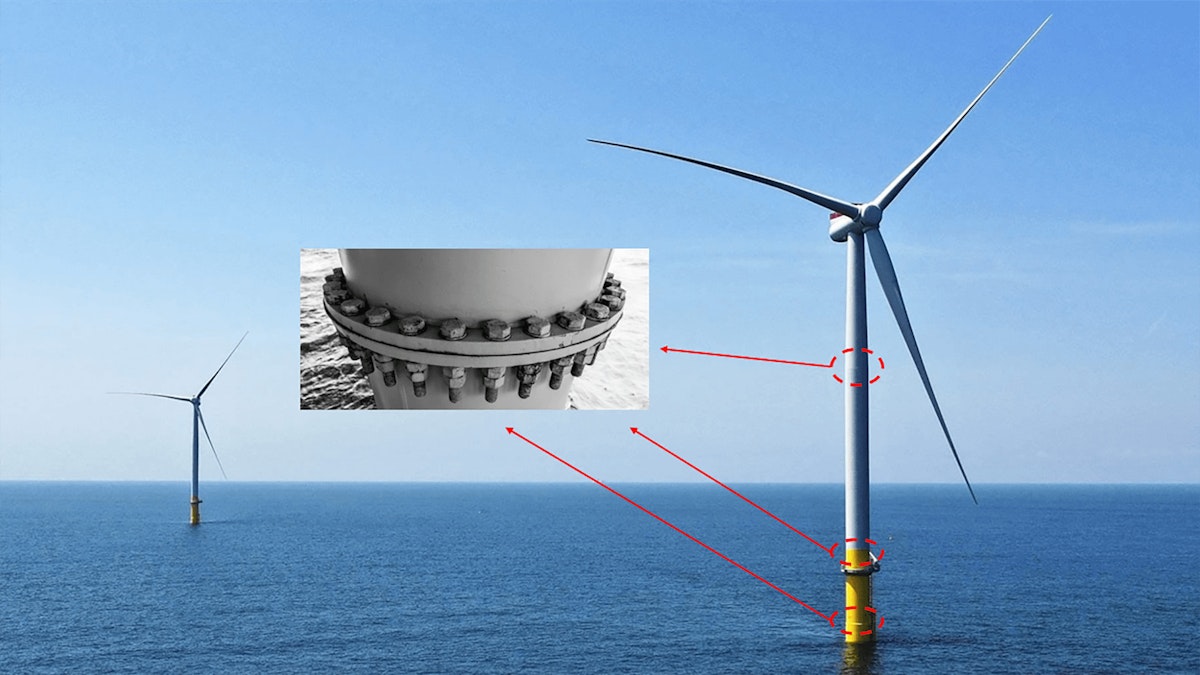

Un ejemplo sorprendente es el de las uniones atornilladas, que pueden modificar la rigidez general de la estructura en el área de interfaz de los componentes. Como consecuencia, se produce una variación de las frecuencias naturales del sistema ensamblado en función de las condiciones de operación. Esto, por ejemplo, se observa en las torres de aerogeneradores.

Estudiar el efecto de las uniones mecánicas sobre el comportamiento dinámico del sistema ensamblado es por lo tanto de fundamental importancia. Partiendo del análisis de un sistema simplificado como el de la Figura 1.

En dinámica estructural, tales estudios se pueden realizar modelando la unión con parámetros de masa, rigidez y amortiguamiento que conectan subsistemas y componentes. Dado que estos parámetros no se conocen a priori, deben identificarse mediante un procedimiento conocido como identificación conjunta.

Identificación conjunta por desacoplamiento

Uno de los métodos más utilizados para identificar uniones es el de subestructuración dinámica, en particular, el procedimiento denominado desacoplamiento. En la subestructuración, una estructura ensamblada se descompone en varios subsistemas de componentes conectados.

Considere, por ejemplo, una estructura ensamblada en la que una unión atornillada conecta dos componentes (consulte la Figura 2). Esta estructura articulada se puede descomponer en tres subsistemas, los subsistemas de dos componentes A y B, y un tercer subsistema, que representa la unión atornillada J. El desacoplamiento permite identificar el comportamiento dinámico del subsistema articulado J, sustrayendo de la dinámica de la sistema ensamblado AJB, la dinámica de los subsistemas A y B medidos individualmente.

Para identificar la unión a través del desacoplamiento, debe medir las funciones de respuesta de frecuencia (FRF) de la estructura ensamblada y los subsistemas de componentes individuales. FRF se define como la relación entre respuesta y excitación en función de la frecuencia de excitación.

Aplicación experimental

En nuestro experimento, utilizamos el desacoplamiento para identificar la unión atornillada de un punto de referencia conocido en la literatura como Brake Reuss Beam, dos vigas de acero conectadas en la mitad del tramo por tres pernos.

Las funciones de respuesta de frecuencia del sistema ensamblado y las vigas individuales se adquirieron utilizando el complemento de análisis modal del software DewesoftX.

Este complemento contiene las principales herramientas para adquirir los FRF, con la posibilidad de mostrar los FRF y la coherencia en tiempo real para evaluar la calidad resultante durante la medición. Además, el complemento puede extraer información sobre la estructura probada, como frecuencias naturales, amortiguamiento y deformaciones modales.

A través de 42 puntos de excitación y 42 puntos de medición, determinamos las funciones de respuesta en frecuencia del sistema ensamblado. Utilizamos un procedimiento de prueba SIMO (Single Input-Multi Output) en el que la estructura se excitó con un martillo modal (PCB 086C03) y medimos la aceleración en siete puntos diferentes con acelerómetros uniaxiales (PCB 352A24).

La fuerza y la aceleración se registraron utilizando un sistema de adquisición Dewesoft SIRIUSi con ocho canales analógicos, basado en la tecnología DualCoreADC® con un convertidor doble de analógico a digital de 24 bits.

Un filtro anti-alisamiento en cada canal analógico nos permitió alcanzar un rango dinámico de 160 dB en tiempo y frecuencia con una frecuencia de muestreo de 200 kHz. En este caso, usamos una frecuencia de muestreo de 5000 Hz para medir la FRF en el rango de 0-1400 Hz.

Aplicamos la técnica del martillo itinerante disponible en el complemento análisis modal para medir todas las funciones de respuesta de frecuencia. Una vez fijadas las posiciones de los siete acelerómetros, excitamos la estructura en los 42 puntos de excitación. Este procedimiento se repitió moviendo las posiciones del acelerómetro sin interrumpir la medición.

El complemento análisis modal también nos permitió analizar las mediciones realizadas en la fase de post procesamiento. La Figura 5 muestra algunos de los FRF medidos para el sistema ensamblado.

Una vez que también habíamos medido el FRF de las vigas de un solo componente, fue posible identificar los parámetros de masa y rigidez de la unión aplicando el procedimiento de desacoplamiento. Por ejemplo, encontramos un valor de rigidez general de 9,4e9 N/my uno de 3,1e10 N/m para la rigidez de contacto en el perno central.

Conclusiones

En la aplicación de desacoplamiento, el complemento de análisis modal DewesoftX nos permitió adquirir una gran cantidad de funciones de respuesta de frecuencia en poco tiempo. Pudimos hacer esto gracias a la simplicidad de la interfaz del software y las posibilidades de usar la técnica de martillo y la visualización de FRF en tiempo real. La consistencia del software y del complemento también nos permitió verificar la validez de las mediciones de inmediato.