Tabla de contenidos

Examinar las categorías

Buscar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Desarrollo y Prueba de un Motor de Cohete Híbrido

Alberto Boffi, Agar Firenzuola, Nicolo Florio, Federico Giambelli, Paolo Gnata, Alberto Nidasio, and Elena Ventola

Skyward Experimental Rocketry, Politecnico di Milano, Chimæra Team

September 29, 2025

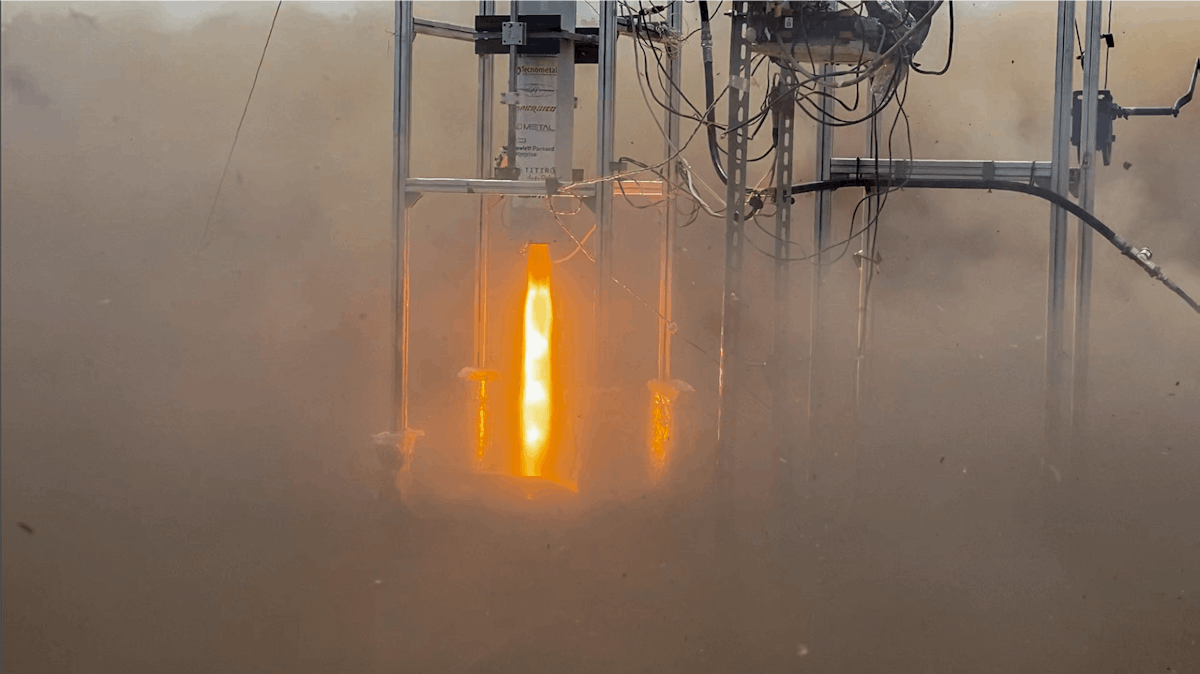

El objetivo del Departamento de Propulsión de Skyward Experimental Rocketry para la temporada 2021/2022 era diseñar, construir y probar un motor de cohete híbrido, llamado Chimæra. El Departamento tenía como objetivo encontrar puntos de desarrollo importantes para competir con una versión evolucionada en EuRoC 2023. Se necesitaba una campaña de prueba de fuego extensa y meticulosa y en estas actividades cruciales, el hardware y los profesionales de Dewesoft jugaron un papel importante.

EuRoC y Skyward

EuRoC es un concurso anual europeo de cohetes experimentales, organizado por la Agencia Espacial Portuguesa, en colaboración con varias industrias privadas del mercado aeroespacial. Solo pueden participar asociaciones de estudiantes de las mejores universidades técnicas europeas. Los 25 equipos que compiten se enfrentan al desafío de la precisión de la ingeniería en lugar de la fuerza bruta. El objetivo principal es llevar un cohete, diseñado, ensamblado y probado por los estudiantes, lo más cerca posible del punto más alto establecido, un objetivo concreto.

Las categorías de vuelo se distinguen por:

Objetivo: 3000 o 9000 metros.

Tipo de propulsión: los equipos pueden competir con motores COTS (Comercially Off-The-Shelf) o SRAD (Student Researched and Developed). Estos se dividen en tipos de sistemas de propulsión: sólidos, líquidos o híbridos.

Skyward es una asociación de estudiantes nacida en 2012 en el Politecnico di Milano, Italia, con la ambición de permitir a los estudiantes profundizar en los temas tratados en clase, compitiendo a nivel internacional. Skyward tiene alrededor de 170 miembros y asesores externos, de los cuales menos de 100 están trabajando activamente en proyectos en curso.

Skyward ha estado compitiendo anualmente en EuRoC desde 2020: Lynx y Pyxis son los dos cohetes lanzados en Portugal en las ediciones de competencia de 2021 y 2022; consulte las figuras 1 y 2.

Ambos cohetes están construidos en su totalidad por miembros de Skyward, a excepción del motor sólido COTS, para competir en la categoría de vuelo de apogeo de 3000 metros. Ambos cohetes tuvieron un gran éxito en Portugal. Lynx obtuvo el 1° lugar en su categoría de vuelo, con un apogeo de 3076 metros, y obtuvo el premio a la mejor organización y espíritu de equipo, alcanzando el 2° lugar en el ranking general. Pyxis, un año después, ganó la competencia, obteniendo el 1er lugar general por el informe técnico, las mejores antenas y la puntuación total en casi todas las clasificaciones.

No obstante, Skyward no tiene intención de conformarse con estos logros: el nuevo objetivo es crear un cohete hecho íntegramente por estudiantes. Para lograr este objetivo, el Departamento de Propulsión ha estado diseñando, construyendo y probando un motor de cohete híbrido llamado Chimæra, un nombre tomado de un monstruo femenino que escupe fuego en la mitología griega. El motor se completó en septiembre de 2022 y se desarrollará aún más durante la temporada para competir en EuroC 2023.

El Motor de Cohete Híbrido

Para comprender cómo Dewesoft ayudó a Skyward a llevar a cabo una campaña completa de prueba de fuego, primero es necesario tener una idea de cómo funciona un motor de cohete híbrido y cómo se probó Chimæra.

Un motor de cohete híbrido funciona según el principio de conservación del impulso. Se acelera una masa fuera del motor y, por reacción, el motor se somete a una fuerza igual en intensidad y dirección pero con una velocidad inversa a la de la masa expulsada.

La masa se produce a través del proceso de combustión dentro de la cámara de combustión, donde el combustible en estado sólido, en este caso ABS (acrilonitrilo butadieno estireno), y el comburente se mezclan y reaccionan. Este proceso aumenta el contenido energético de los gases de escape, elevando la temperatura y la presión. Esa energía, llamada entalpía, se convierte en energía cinética a través de la tobera (convergente-divergente), y el gas se acelera hasta velocidades supersónicas.

Un motor de cohete se llama híbrido cuando el comburente y el combustible se almacenan en diferentes estados de materia. En la configuración clásica, el combustible es un grano sólido, situado dentro de la cámara de combustión, mientras que el comburente, líquido o gas, se almacena en un recipiente a presión. El grano de combustible tiene una cavidad central, llamada puerto, a través de la cual fluye el oxidante y reacciona con el combustible, generando la llama.

Chimæra monta un grano sólido de ABS impreso en 3D con un puerto cilíndrico y utiliza óxido nitroso bifásico (líquido/gas) como oxidante. El motor desarrolla alrededor de 1600 N de empuje, a una presión de cámara de 20 bar, durante aproximadamente 5 segundos de encendido.

Probando el motor de cohete híbrido

La campaña de pruebas de un motor híbrido se centra en los siguientes objetivos principales:

Validación del modelo de descarga del tanque comburente

Validación del modelo de regresión de granos combustibles

Comprobar el correcto funcionamiento de la cámara desde el punto de vista térmico

Regresión de grano

La regresión es el fenómeno que consume el grano durante la combustión. La superficie interna del puerto se piroliza gradualmente, generando un flujo de combustible gaseoso, que reacciona con el oxidante inyectado. Por lo tanto, la geometría del puerto varía y también lo hacen las actuaciones. El modelo utilizado para simular este comportamiento es semiempírico: por lo tanto, necesita una fase de ajuste, respaldada por datos experimentales recuperados específicamente en cada configuración de motor.

Descarga del tanque

El óxido nitroso no es sencillo de modelar, ya que su estado bifásico alcanza temperaturas por debajo de los 37°C. Durante el proceso de combustión, parte del óxido nitroso se inyecta en el interior de la cámara a través del inyector. Luego, el tanque se vacía progresivamente, perdiendo presión y provocando la ebullición de la superficie libre; este fenómeno produce un caudal másico de gas hervido inferior al del líquido descargado. Además, en este caso, se necesitan muchos datos experimentales precisos para evaluar la confiabilidad del modelo.

Comportamiento térmico de la cámara

Junto con la recopilación de datos finalizada para estimar el rendimiento del motor, es importante verificar su integridad estructural. Uno de los subsistemas más críticos es, sin duda, la boquilla, donde se localizan los mayores flujos térmicos. Luego, se debe otorgar una cantidad adecuada de datos sobre las temperaturas en esa zona para validar los modelos térmicos implementados por el equipo. El objetivo es evitar y prever averías térmicas o termomecánicas, que impedirían el correcto funcionamiento del motor.

En conclusión, las medidas necesarias para una campaña completa de ensayos de fuego son:

Presión de la cámara de combustión

Presión del oxidante antes del inyector

Presión del tanque de oxidante

Empuje del motor

Temperaturas de la boquilla

Configuración de prueba y hardware utilizado

Esquema de configuración de prueba

Un ensayo de fuego estático se compone de dos fases principales:

Reabastecimiento de combustible, durante el cual se llena el tanque personalizado con el comburente, utilizando una o más botellas comerciales. Tenga en cuenta que la botella comercial debe girarse boca abajo para que la fase líquida pueda fluir hacia el tanque personalizado. Durante este proceso, la presión interna del tanque personalizado y la masa reabastecida se monitorean en tiempo real.

Encendido: cuando se enciende el motor y se toman todas las medidas importantes.

La configuración de prueba elegida por el equipo, siguiendo las reglas de EuRoC, es la vertical. En esta configuración, la cámara de combustión y el tanque se fijan en un fuselaje de prueba, que puede deslizarse verticalmente sobre dos guías deslizantes. Junto al banco de pruebas principal de 3 metros de altura hay una segunda estructura vertical. Este último alberga la botella comercial utilizada para el proceso de repostaje.

Toda la electrónica se coloca en un panel opuesto, sin restricciones desde el banco de pruebas, para evitar daños por vibraciones estructurales.

Descripción del hardware implementado

Se utilizaron dos sistemas diferentes para la adquisición de datos:

Sistema SRAD: Un sistema DAQ con capacidad de control remoto, desarrollado por el equipo de electrónica de Skyward, alimentado a 12 V, que incluye:

2 canales de transductores de presión con salida de corriente de hasta 1 kHz.

2 canales de transductores de presión con salida de voltaje de hasta 1 kHz.

1 canal de celda de carga de puente completo hasta 80 Hz.

4 canales de termopar tipo K.

Otras características interesantes son:

Telemetría inalámbrica en vivo hasta 2 Hz.

Almacenamiento local de datos de frecuencia completa en micro-SD.

2 salidas de control para servoválvulas controladas a distancia. Más concretamente, disponibilidad de potencia para dos servomotores de 7,4 V.

El objetivo principal de este sistema es permitir el control remoto durante las fases de prueba más críticas, para garantizar la máxima seguridad del personal. Su rendimiento de recopilación de datos es, por otro lado, significativamente inferior al de Dewesoft SIRIUS. Los datos recuperados se utilizan principalmente para implementar algoritmos de seguridad autónomos, concebidos, por ejemplo, para finalizar una prueba en caso de anomalías graves.

Este sistema se complementa con una caja de control inalámbrica ubicada en la estación terrestre y capaz de recibir la telemetría y accionar las servoválvulas. El encendido es accionado por una caja de encendido, conectada eléctricamente a través de un par de cables de alimentación al encendedor, situado dentro de la cámara de combustión.

No obstante, la electrónica de control mantiene el circuito abierto hasta que el operador responsable del encendido activa el software. El sistema también puede inyectar nitrógeno dentro de la cámara para extinguir la llama a través de una válvula solenoide. Por motivos de redundancia, la válvula puede ser abierta por el sistema electrónico o por un sistema eléctrico cableado que llegue a la estación de tierra.

Dewesoft SIRIUSe8x STG+- un sistema de adquisición de datos alimentado a 220 V, que incluye:

8 canales STG de hasta 200 kHz con salida USB o 20 kHz con salida EtherCAT.

8 canales CNT con un ancho de banda máximo de 10 MHz.

Su tarea es recopilar los datos necesarios para evaluar las actuaciones de la Chimæra. Como se mencionó, la medición de todos los parámetros principales utilizados durante las actividades posteriores al proceso se deja a este sistema. La confiabilidad del sistema, la frecuencia de adquisición y la calidad de la medición son significativamente más altas que las del sistema SRAD.

La configuración del sensor implementada en los sistemas descritos se informa en la Tabla 1 y se visualiza en la Figura 9 con un P&ID (Diagrama de tuberías e instrumentación).

STACK

| Code | Sensor | Frequency | Range | Measure |

|---|---|---|---|---|

| TC1 | RS Pro type-K thermocouple | 10 Hz | -20÷250°C | Refueling line check valve temperature |

| TC2 | RS Pro type-K thermocouple | 10 Hz | -20÷250°C | Tank bottom cap temperature |

| PT1 | Trafag 8252 (currentpressure transducer) | 1000 Hz | 0÷100bar | Commercial 40 L N2Otank pressure |

| PT2 | Trafag 8252 (currentpressure transducer) | 1000 Hz | 0÷100bar | Injection pressure |

| PT3 | Omega PX303 (voltage pressure transducer) | 1000 Hz | 0÷69bar | Pre-combustion chamberpressure |

| LC1 | S2 Tech 546 QD 110 kg load cell | 80 Hz | 0÷110kg | Commercial 40 L N2O tank mass |

DEWESOFT

| Code | Sensor | Frequency | Range | Measure |

|---|---|---|---|---|

| TC3 | RS Pro type-K thermocouple | 5 kHz | -20÷1370°C | Retainer ring temperature |

| TC4 | RS Pro type-K thermocouple | 5 kHz | -20÷1370°C | Nozzle temperature |

| PT4 | Keller 33Xe (currentpressure transducer) | 5 kHz | 0÷100bar | Custom tank liquid pres-sure |

| PT5 | Keller 33Xe (currentpressure transducer) | 5 kHz | 0÷100bar | Post-combustion cham-ber pressure |

| LC2 | CAMI 2000 kg loadcell | 5 kHz | 0÷2000kg | Thrust and refuelingmass |

El equipo ha elegido conscientemente dejar todas las medidas críticas al DAQ de Dewesoft, con el objetivo de minimizar el riesgo de fallas de medición críticas y maximizar el contenido de frecuencia de la señal.

Resultados y posprocesamiento

Como se mencionó, el procedimiento de análisis de datos se enfoca en la regresión de grano. El objetivo es recuperar los coeficientes del modelo semiempírico implementado: el modelo de Marxman. GEORGIA. Marxman y sus asociados desarrollaron la teoría de difusión limitada en el United Technology Center (UTC) en California en la década de 1960. Su modelo describe las vías de transferencia de calor dentro de un motor híbrido.

El modelo de Marxman se refiere a la velocidad de regresión del grano de combustible del motor híbrido, denominada tasa de regresión. Se supone que este depende exclusivamente del caudal másico del comburente por unidad de área (flujo másico), atravesando el puerto, el cálculo es el siguiente:

donde:

es la tasa de regresión de grano, medida en

es el coeficiente balístico de Marxman antes de multiplicar

es el flujo másico del oxidante, en s

es el exponente balístico de Marxman

La forma más correcta de recuperar y sería medir el flujo de masa y la tasa de regresión directamente. Desafortunadamente, esto requeriría usar un método óptico y un medidor de flujo, ambos bastante costosos. Por lo tanto, el equipo optó por la siguiente solución:

Medida indirecta del flujo másico del comburente a través de la presión del inyector, utilizando el modelo NHNE.

Medida indirecta de la tasa de regresión, obtenida resolviendo el balance de masas de la cámara de combustión mediante una medida de presión.

Modelo de descarga del tanque

Como se mencionó, el oxidante, el óxido nitroso o , se encuentra en un estado bifásico dentro del tanque personalizado. Significa que a temperatura ambiente, su presión de vapor es mucho más alta que la ambiente. Luego, almacenado en un ambiente cerrado, el hierve y su fase de vapor presuriza el tanque a la presión de vapor (alrededor de 60 bar a 25 C°C).

El gran beneficio es que el propio oxidante está a cargo de presurizar el tanque; este sistema se denomina autopresurizado. Aprovechando esta propiedad, no es necesario un complejo sistema de turbobombas o un tanque de presurización externo. Por otro lado, una mínima pérdida de presión estática en el encendido del motor debido al movimiento del oxidante en la línea de alimentación determina la transición de líquido saturado a un estado bifásico. De esta manera, el fluido ya no puede considerarse incompresible.

Evaluar la tasa de flujo másico del oxidante modelando dicho comportamiento es complejo pero factible. El equipo utilizó el modelo NHNE (Non-Homogeneous Non-Equilibrium) para estimar la descarga de óxido nitroso a través de la placa de inyección. La hipótesis fundamental es que el caudal másico que pasa por el inyector es un promedio ponderado entre el fluido compresible teórico (HEM: Homogeneous Equilibrium Model) y el fluido incompresible (SPI: Single Phase Incompressible). Luego, un coeficiente tiene en cuenta la formación de burbujas antes de aplicar el inyector.

El modelo matemático derivado es el siguiente:

Donde:

es el flujo másico del oxidante en el caso incompresible medido en

es el flujo másico del oxidante en el incompresible homogéneo medido en

es la presión de saturación del óxido nitroso medida en

ies la presión estática adquirida medida en

es la entalpía específica del nitro medida en .

es el coeficiente característico del modelo

es la densidad del óxido nitroso medida en

es el coeficiente de descarga del inyector

es el área de inyección medida en

indexa la condición antes del inyector

indexa la condición después del inyector

Dado que el nitrato se encuentra en la fase líquida saturada, existe una dependencia uno a uno entre la presión, la entalpía y la densidad. Una vez que se mide la presión, y se recuperan de la base de datos de datos de referencia estándar (SRD) del NIST (Instituto Nacional de Estándares y Tecnología). Finalmente, en los meses previos a la campaña de pruebas estáticas de fuego, se evaluó el coeficiente de descarga de los inyectores con una serie de pruebas de flujo en frío.

Para refinar el modelo, se tiene en cuenta el enfriamiento del tanque debido a la expansión del oxidante, modelando el recipiente como adiabático.

Balance de masa de la cámara de combustión

Considerando un volumen de control dentro de la cámara de combustión, el principio de conservación de masa establece que la variación de masa en este volumen es igual a la diferencia entre el caudal másico de entrada y el de salida. El caudal másico entrante corresponde a la suma del comburente inyectado y el combustible consumido por unidad de tiempo.

Así, el modelo matemático es el siguiente:

donde:

la densidad del gas de combustión, en .

es el volumen de la cámara de combustión, en .

es el caudal másico de entrada, en .

es el caudal másico de salida, en .

es el caudal másico del oxidante, en .

es el caudal másico de combustible, en .

La siguiente relación se obtiene al escribir el caudal másico de combustible en función de la tasa de regresión. Sustituyendo el caudal másico de salida por el que la tobera puede descargar a una presión de cámara dada y ampliando los términos de volumen y densidad de los gases de escape:

donde:

es la presión de cámara adquirida, en .

es la constante específica de los gases de escape en .

es la temperatura de la cámara de combustión en .

es la longitud del grano en .

es la densidad del combustible en .

es el área de la garganta de la boquilla en .

es la eficiencia de combustión.

es la velocidad característica en .

R, T_c\), y \(c^∗ependen únicamente de la cinética química de las reacciones que ocurren dentro de la cámara y se recuperan con el software NASA CEA (Chemical Equilibrium Application). En este caso, para la combinación específica: ABS (Acrilonitrilo Butadieno Estireno), un termoplástico común utilizado para fabricar productos moldeados, rígidos y livianos, y N2O, óxido nitroso.

Hay, por tanto, dos variables para la ecuación diferencial dada: la eficiencia de combustión η y la tasa de regresión r. Se necesita una segunda ecuación para que el problema esté bien planteado. El equipo eligió el balance de masa integral dentro de la cámara de combustión. Establece que la integral de la tasa de flujo másico del combustible, recuperada del modelo durante el tiempo de combustión, es igual a la masa de granos efectivamente consumida, medida directamente usando una escala de precisión:

donde:

es el tiempo de combustión, medido en s.

es la diferencia de masa de grano antes y después del proceso de combustión medida en kg.

Procesamiento de datos

Dada la excelente calidad de adquisición del sistema SIRIUS, a pesar de la alta frecuencia de muestreo elegida en los canales analógicos, el procesamiento de datos compatible con las operaciones de posprocesamiento se redujo al mínimo.

En detalle, el flujo de trabajo es:

Estandarización de tiempo: las señales derivadas de los dos sistemas DAQ diferentes se sincronizan a través del software en un vector de tiempo único.

Ajuste: dada la necesidad de integrar y derivar las cantidades medidas, filtrar los datos de entrada no era la mejor opción. En su lugar, se aplica un ajuste de spline. De esta forma, el ruido de la señal no se amplifica en las operaciones de derivación e integración que se realizan durante el posprocesamiento.

Cortar: eventualmente, solo se guarda la parte relevante de los datos. Como se mencionó en las secciones anteriores, la elección de la ventana de muestreo influye en gran medida en los residuos del balance de masa integral y, por lo tanto, en el resultado del posprocesamiento.

Resultados de la campaña de prueba

El equipo concluyó 6 pruebas estáticas de fuego: en las dos primeras el motor no se encendió, debido a una falla de antena y de encendido respectivamente. Desafortunadamente, los problemas no terminaron incluso cuando se encendió el motor. Durante las pruebas 3 y 4, la tobera sufrió una falla termoestructural y se encontró con una ruptura por corte en la sección convergente más solicitada. Afortunadamente, los datos de temperatura adquiridos con SIRIUS permitieron identificar la causa mediante una comparación exhaustiva con las simulaciones de elementos finitos realizadas con Abaqus.

El caso de falla se atribuyó a una fuerte tensión concentrada cerca del borde afilado, como se ve en las Figuras 11 y 12.

El equipo resolvió el problema de manera proactiva, rediseñando y mecanizando la boquilla y su anillo de retención, mitigando la concentración de tensión, como se muestra en las Figuras 13 y 14.

Las dos últimas pruebas fueron un éxito. Un video muestra la presión de la cámara de combustión, la presión del tanque y la temperatura de la boquilla adquiridas por SIRIUS, sincronizadas en DewesoftX con una grabación del encendido.

Dada la complejidad del posprocesamiento, el equipo prefirió aprovechar la posibilidad implementada en DewesoftX para exportar los datos en la extensión MATLAB. Los resultados del posprocesamiento realizado en MATLAB se reportan en las Figuras 15-18.

Los resultados confirman la calidad de los datos adquiridos y la corrección de las actividades de posprocesamiento realizadas: la compatibilidad con los datos de la literatura es excelente. La discrepancia que parece existir con el modelo de Marxman depende del método de ajuste elegido para tal fin. El ajuste por mínimos cuadrados produce una curva que está casi en perfecto acuerdo con la literatura. No obstante, el equipo elige una regresión logarítmica más simple para modelar mejor algunas tendencias interesantes para la aplicación en particular.

Comparación con el DAQ personalizado

Las principales ventajas de Dewesoft SIRIUS son

Sensibilidad reducida a perturbaciones externas y alta precisión de medición.

Una alta frecuencia de adquisición que, en previsión de 2023, permitió al equipo estudiar el acoplamiento estructural con el cohete.

El software DewesoftX extremadamente intuitivo y potente permitió al equipo monitorear, filtrar y analizar datos en tiempo real.

La estabilidad y robustez del sistema incluso a altas temperaturas ambientales.

Las razones por las que se utilizó SIRIUS junto con el sistema SRAD, a pesar de la clara diferencia en términos de rendimiento, son:

La necesidad de controlar a distancia las servoválvulas implementadas para el encendido y la ventilación.

La posibilidad de experimentar con el repostaje autónomo para minimizar los riesgos para el personal.

Este último punto crea la necesidad de un sistema único capaz de muestrear algunos parámetros de seguridad y controlar actuadores. No obstante, el costo en términos de desarrollo y tiempo de un sistema así hecho no es despreciable. Por lo tanto, SIRIUS permitió que el equipo se concentrara en la evolución del sistema SRAD para la gestión de emergencias, otorgando la posibilidad de recopilar todos los datos críticos de manera simple y confiable.

Conclusiones y desarrollos futuros

El equipo completó cuatro pruebas estáticas de fuego, recopilando los datos necesarios para un proceso posterior completo. El sistema de adquisición de Dewesoft facilitó el trabajo del equipo en diferentes niveles:

Seguridad

Se mejoró la seguridad general durante el reabastecimiento de combustible y el disparo. La versatilidad del software propietario DewesoftX permitió configurar alarmas de sobrepresión para la cámara de combustión y el tanque para activar procedimientos de seguridad en caso de peligro.

Tiempo

El uso de Dewesoft DAQ redujo sensiblemente las horas de trabajo necesarias para concluir una prueba. En particular, la facilidad de configurar tanto el hardware como el software redujo a la mitad el tiempo de preparación de la instrumentación de medición. Además, la posibilidad de que los operadores responsables de la fase de reabastecimiento de combustible visualicen gráficamente las presiones de los tanques permitió una simplificación significativa de los procedimientos.

Procesamiento de datos

Como se explicó en los capítulos anteriores, ocurrió una falla estructural grave de la boquilla durante la primera prueba estática de fuego. El equipo analizó esto comparando los datos de temperatura experimental recopilados con las simulaciones de elementos finitos realizadas. Este proceso fue posible gracias a la confiabilidad y alta calidad del sistema de medición.

Además, la facilidad de exportar datos en múltiples extensiones simplificó los procedimientos posteriores al proceso y minimizó la probabilidad de errores humanos. Finalmente, el ruido de adquisición muy bajo hizo factible un análisis detallado del contenido de frecuencia de la presión de combustión. El equipo ahora puede investigar un posible acoplamiento estructural con el cohete 2023.

Dada la vigencia del sistema, el departamento de Propulsión está planificando su uso durante la campaña de pruebas de Furia. El equipo también utilizará el sistema en el nuevo motor híbrido diseñado para competir en EuroC 2023 y en el motor del banco de pruebas HRE Mini. Durante la temporada 2022/23, este último se someterá a una extensa campaña de pruebas con parafina como combustible. El objetivo es implementar parafina en el motor de vuelo para reducir sensiblemente su tamaño.

Además, otros departamentos de Skyward están dispuestos a utilizar el sistema DAQ de Dewesoft para otras aplicaciones, por ejemplo, monitorear el hardware en el circuito de la electrónica integrada en la cámara de vacío.

Para concluir, Skyward agradece a Riccardo Petrei, Samuele Ardizio, Alessia Longo y todo el equipo de Dewesoft. Su profesionalismo y seriedad les permitió entender las necesidades de Skyward y ayudar de la mejor manera posible.