Índice

Pesquisar categorias

Pesquisar autores

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

O que é monitoramento de condição e por que é importante prevenir falhas em máquinas?

September 30, 2025

As máquinas quebram, isso é inevitável. Usando o monitoramento de condição, os engenheiros podem prever com precisão quando é provável que isso aconteça. Neste artigo, aprenderemos:

Por que as máquinas falham?

Que tipos de manutenção de máquina existem?

Por que a prevenção de falhas de máquina é importante?

O que realmente é o monitoramento das condições da máquina?

Por que as máquinas falham?

As máquinas falham por motivos diferentes e todas as falhas não são iguais. A maquinaria falha ou perde a sua utilidade quando deixa de funcionar da forma para a qual foi concebida.

Essa perda de utilidade é dividida em três categorias principais:

degradação da superfície

obsolescência e

acidentes.

A degradação da superfície das peças da máquina resulta na perda de utilidade da máquina na grande maioria dos casos e compreende principalmente desgaste mecânico e corrosão.

Por que a prevenção de falhas de máquinas é importante?

Cada parada inesperada na produção, devido a falhas de equipamento, tem uma influência significativa na produtividade da empresa, reparos e outros custos, receitas, lucros e, finalmente, competitividade. Estima-se que o tempo de inatividade custe aos fabricantes automotivos em torno de 22 mil dólares por minuto ou 1,4 milhões de dólares por hora. Esta é a razão pela qual os proprietários de instalações estão constantemente em busca de maneiras de eliminar falhas, enquanto mantêm os custos de manutenção no nível mais baixo possível.

Este é o ponto em que o Monitoramento de Condições como base para a manutenção preditiva entra em ação.

O Monitoramento de Condições Adequado ajuda as empresas a:

Diminuir custos de reparo

Reduza os custos de manutenção

Aumentar a vida da planta

Aumentar a segurança do pessoal

Aumentar a receita

Aumentar a lucratividade

Tipos de manutenção de máquinas

Existem vários tipos diferentes de manutenção de máquinas, mas em geral, nós os dividimos em duas categorias:

Manutenção preventiva

Manutenção corretiva

O que é manutenção corretiva?

A manutenção corretiva é uma técnica em que a correção é feita após a ocorrência da falha. É utilizado para máquinas de baixíssimo custo, fáceis de substituir e cujo mau funcionamento não afeta significativamente a produtividade.

O que é manutenção preventiva?

A manutenção preventiva é uma técnica em que a manutenção é realizada antes que ocorra a falha. As técnicas de manutenção preventiva mais conhecidas são:

Manutenção baseada no tempo (TBM)

Manutenção preditiva

Manutenção Baseada em Condições (CBM)

Em 1736, quando defendia uma melhor prevenção de incêndios na Filadélfia, Benjamin Franklin defendeu que: "Uma grama de prevenção vale um quilo de cura". Certamente é melhor prevenir um incêndio do que tentar apagá-lo. Essa abordagem de bom senso está no centro da manutenção preventiva.

Manutenção Baseada no Tempo (TBM)

A manutenção baseada no tempo é realizada em intervalos regulares. Refere-se à substituição de um item independentemente de sua real condição. Normalmente é realizado em intervalos prescritos pelo fabricante da máquina e usa como base os dados do tempo médio entre falhas (MTBF).

Manutenção preditiva

O objetivo da manutenção preditiva é prever quando ocorrerá uma falha, com base nos dados obtidos do sistema de monitoramento de condição. Quando os engenheiros são alertados de que um problema está se desenvolvendo, eles podem tomar medidas para mover o sistema afetado para fora de uma posição crítica enquanto a manutenção é realizada. Quando o problema é resolvido, eles o movem de volta sem problemas depois. Portanto, a manutenção preditiva não pode existir sem o monitoramento de condição.

Manutenção Baseada em Condições (CBM)

A manutenção baseada em condição (CBM) é uma estratégia de manutenção que monitora a condição real de um ativo para decidir qual manutenção precisa ser feita. CBM determina que a manutenção só deve ser realizada quando certos indicadores mostram sinais de desempenho decrescente ou falha futura.

O que é monitoramento de condição da máquina?

O monitoramento da condição da máquina é um processo de verificação do status da máquina durante sua operação normal. Consiste na aquisição de dados, processamento de dados e comparação de dados com tendências, linha de base e dados representativos de máquinas semelhantes.

Histórico de monitoramento de condição de máquina

Os seres humanos estão sujeitos ao monitoramento da condição a cada vez que visitam um médico para um exame de saúde. Para saber o estado geral de saúde de um paciente e acompanhar a evolução de uma doença, vários exames são incluídos dependendo da idade e condição do paciente.

Geralmente, um check-up inclui:

Um interrogatório: o médico pede ao paciente que descreva os sintomas que sente.

Auscultação: usando um estetoscópio, o médico ouve os sons corporais, como batimentos cardíacos, sons transmitidos pela água e sons das artérias carótida e femoral.

Um eletrocardiograma ou ECG: esse exame corresponde à atividade elétrica do coração por meio de eletrodos colocados nos tornozelos, nos punhos e no tórax.

Raio-X do tórax: pode detectar possíveis problemas no tórax, pulmões e coração.

Na indústria, o monitoramento das condições das máquinas é realizado por médicos de máquinas chamados engenheiros de manutenção preditiva (PdMs). Sua função é usar sistemas de diagnóstico para evitar paralisações de produção inesperadas e falhas catastróficas com paradas de produção mínimas e custos de manutenção mínimos. Que parâmetros eles verificam? Existem muitos parâmetros que podem ser verificados, desde inspeção visual, níveis de óleo, resíduos de óleo, temperaturas, corrosão, vibração, pressões, etc.

O desenvolvimento do monitoramento de condição começou há muito tempo com algumas medições muito simplificadas. No final de 1850, os técnicos de manutenção de ferrovias usavam martelos para verificar o estado das rodas das locomotivas. Batendo nas rodas e analisando o som, eles foram capazes de avaliar o estado das rodas (uma roda com uma fissura emitia um som menos intenso).

O progresso no desenvolvimento de produtos eletrônicos e software está mudando drasticamente o monitoramento das condições da máquina, tornando-a mais simples de usar e muito mais confiável.

Aplicações de monitoramento de condição

O monitoramento de condições se aplica a milhares de aplicações, mas os mais conhecidos incluem:

Plantas industriais e instalações de todos os tipos: Caixas de engrenagens, UPS, AC, motores elétricos, ventiladores, bombas.

Papel e Celulose: Sopradores, correias transportadoras, picadores, classificadores de cavacos, refinadores, telas de pressão, transportadores de parafuso, agitadores, monitoramento de bico, rolos de feltro, etc.

Ferro e aço: máquinas de manuseio de matéria-prima, correias transportadoras, descarregadores de navios, plantas de galvanização, recuperadores de pilha, lingotadores contínuos, guindastes, laminadores, máquinas de recozimento e também bombas, ventiladores e caixas de engrenagens, etc.

Automotivo: túneis de vento, unidades de tratamento de ar e bombas em oficinas de pintura, bem como prensas e prensas de transferência, etc.

Cimento: trituradoras, caixas de engrenagens, correias transportadoras, separadores, ventiladores, moinhos de matérias-primas, moinhos de bolas, elevadores e sopradores.

Usinas de geração de energia: turbinas a gás, turbinas a vapor, bombas d'água, etc..

Etapas de monitoramento de condição da máquina

Para implementar com sucesso um programa de monitoramento de máquina, é essencial seguir uma abordagem bem estruturada nas seguintes etapas:

PASSO 1: Configuração de registro de equipamento

PASSO 2: Avaliação do status do maquinário e sua criticidade para a operação da instalação

PASSO 3: Identificação da técnica de monitoramento de condição da máquina apropriada para cada um dos ativos disponíveis

PASSO 4: Seleção de tecnologias disponíveis no mercado

PASSO 5: Instalação do sistema de monitoramento de condição

PASSO 6: Coleta e interpretação de dados

PASSO 7: Determinação de tarefas de manutenção

Vejamos cada uma das etapas em detalhes.

PASSO 1: Configuração do Registro de Equipamentos

Esta etapa tem como objetivo construir um registro de todos os ativos da instalação de produção. O registro geralmente inclui:

Desenhos de processo

Diagramas de fiação

Detalhes exatos de cada máquina (tipo, velocidade, acoplamento, potência, etc.)

Posição de ativos para fácil localização de ativos

Número de identificação único

PASSO 2: Avaliação do status do maquinário e sua criticidade para a operação da instalação

Revisão de falhas anteriores de ativos, análise de MTBF (tempo médio entre falhas) e MTTR (tempo médio de reparo), custos médios de reparo e substituição, custo de paralisação, risco de danos secundários devem ser obtidos. Isso nos ajudará na identificação e seleção das técnicas e tecnologias corretas de monitoramento das condições da máquina.

PASSO 3: Identificação da técnica de monitoramento de condição da máquina apropriada para cada um dos ativos disponíveis

Existem várias técnicas de monitoramento de condição de máquina que são usadas para a avaliação da condição da máquina. Vamos dar uma olhada naqueles usados com mais frequência.

Monitoramento de temperatura

Tem sido adotado para avaliação das condições das máquinas nas últimas décadas. Existem vários métodos de monitoramento de temperatura que variam de passivo, sem contato (usando câmeras infravermelhas) a baseado em sensor ativo (usando termopares e RTDs).

A varredura de infravermelho pode fornecer uma boa visão geral das máquinas ou componentes eletrônicos de controle e indicar problemas de superaquecimento. A medição de contato é muito útil para a detecção precoce de problemas relacionados à lubrificação, mas não tanto na detecção de danos físicos, como rachaduras e estilhaços nos rolamentos.

Conheça os Data Loggers de temperatura Dewesoft

Monitoramento de vibração

É um método muito antigo e mais comumente usado para avaliar a condição da máquina. Isso nos ajuda a detectar a falha e entender sua causa raiz. Os acelerômetros são usados para monitorar mudanças na amplitude em uma ampla faixa de frequência. O monitoramento de vibração permite que você entenda fenômenos como desalinhamento, desbalanceamento, folga, problemas nos dentes da engrenagem ou desgaste do rolamento antes da falha.

Emissão acústica

Sensores de emissão acústica estão sendo usados recentemente cada vez mais para monitoramento baseado em condições devido às muitas vantagens para a detecção precoce de falhas. Mas não é um método adequado para instalações de monitoramento permanente devido ao seu problema de requisitos de armazenamento massivo de dados devido à sua operação em alta frequência (alguns kHz a MHz) e preços elevados em comparação com outras soluções disponíveis no mercado. Também é difícil identificar a origem dos sons que os sensores medem.

Teste de ultrassom

É uma tecnologia muito econômica, usada especialmente para responder à pergunta inicial se uma máquina está saudável ou não. Os detectores de ultrassom normalmente medem ondas de pressão sonora na faixa de frequência entre 30 kHz a 40 kHz.

As ondas de pressão são medidas usando um sensor ressonante que transforma as ondas em uma pequena carga elétrica. Normalmente é usado em conjunto com as técnicas de monitoramento de vibração. Os técnicos normalmente usam ultrassom para filtrar máquinas boas de máquinas ruins e, em seguida, realizam uma análise de vibração profunda do equipamento ruim para encontrar a causa raiz dos problemas.

Análise de Óleo

Normalmente é realizado em laboratórios por meio de testes químicos para determinar o estado do óleo. Atualmente existem sensores tribológicos para monitoramento permanente da qualidade do óleo. Os resultados indicam se o óleo deve ser trocado.

Essa tecnologia raramente é usada para avaliar a condição do ativo e é mais focada em determinar a condição do lubrificante (viscosidade, basicidade, etc.). No entanto, o nível de óleo e o rastreamento da qualidade são muito importantes para evitar reparos caros.

PASSO 4: Seleção de tecnologias disponíveis no mercado

Como aprendemos até agora, existe uma ampla gama de técnicas disponíveis para o monitoramento da integridade da máquina. A melhor estratégia de todo técnico de manutenção seria usar uma combinação de todos eles para obter os melhores resultados. No entanto, devido às limitações de orçamento e tempo, os diagnósticos de vibração em combinação com medições de temperatura provaram ser os mais eficazes até agora.

PASSO 5: Instalação dos sensores de monitoramento de condição

A instalação dos sensores de monitoramento de condição é vital para seu desempenho. A montagem incorreta provavelmente fornecerá dados relacionados não apenas a uma mudança nas condições, mas também à instabilidade do próprio sensor. Portanto, tornando os dados do sensor não confiáveis.

Existem vários métodos de montagem diferentes:

Montagem em cera: é muito conveniente, mas não recomendamos o uso deste método para a montagem de acelerômetros. A inconsistência na espessura e o efeito de amortecimento (baixa rigidez) da cera tornam os resultados não confiáveis em frequências mais altas.

Montagem adesiva: muito apropriada quando a montagem por pino é impraticável ou mesmo impossível porque a perfuração não é permitida.

Montagem magnética: apropriada para solução de problemas ou medições periódicas. Adaptadores de montagem magnética são usados para conectar acelerômetros ao material ferromagnético.

Montagem em pino: muito apropriada para monitoramento permanente e de vibração de alta frequência.

Os sensores de vibração devem ser montados em locais que garantam a medição do movimento vertical, horizontal e axial:

Para detectar desbalanceamentos e problemas de rolamento, é necessário fazer medições horizontais. Nesse caso, os sensores devem ser montados o mais próximo possível dos mancais do motor e da bomba.

Para detectar folgas e problemas com rigidez estrutural ou fundação, a medição vertical precisa ser feita com sensores colocados perto do motor e dos rolamentos da extremidade de acionamento da bomba.

Para detectar o desalinhamento entre o motor e a carga, medições axiais precisam ser feitas. Nesse caso, os sensores devem ser fixados perto do motor e dos mancais da extremidade de acionamento da bomba.

Os acelerômetros devem ser montados o mais próximo possível da fonte de vibração que é medida. A montagem em uma superfície limpa, lisa, plana e sem riscos por meio de um orifício perfurado e roscado é altamente recomendada para obter uma posição estável do sensor, especialmente ao medir vibrações de alta frequência. Certifique-se de que o parafuso não seja mais longo do que o orifício roscado. Não deve haver espaçamento entre o sensor e o objeto medido.

Caso a perfuração não seja permitida no maquinário, pode-se utilizar cola com propriedades metálicas. Isso garante uma boa transição de vibração.

PASSO 6: Coleta de dados e interpretação de dados

As máquinas falam conosco, mas, infelizmente, elas não falam inglês ou qualquer outra língua que os humanos entendam. Eles se comunicam por meio de sinais de vibração gerados enquanto a máquina está funcionando. Portanto, é essencial entender a vibração para poder avaliar a condição da máquina. Mas como nós fazemos isso?

Para traduzir os sinais de vibração em linguagem legível por humanos, usamos as chamadas ferramentas de diagnóstico de vibração, compostas por três partes principais:

Sensores

Hardware de aquisição de dados

Software de monitoramento de condição

Sensores

Sensores são dispositivos conectados ao ponto de medição cuja finalidade é detectar eventos ou mudanças de fenômenos físicos e convertê-los em valores elétricos proporcionais. Diferentes sensores são usados no monitoramento de condição e variam de transdutores de deslocamento, acelerômetros, transdutores de pulso de choque e transdutores de velocidade.

Cada um deles se encaixa para o propósito para o qual foram desenvolvidos. A principal diferença é a precisão que eles oferecem em uma faixa de frequência específica:

Os transdutores de deslocamento são muito bons na faixa de frequência de 0 Hz a 200 Hz.

Os transdutores de velocidade são perfeitos para frequências de faixa média de 2Hz a 1kHz.

Os acelerômetros são os melhores na faixa de 5Hz a 20kHz.

Além da precisão e faixa de frequência, também existem vários outros fatores a serem considerados ao selecionar o transdutor, como:

Faixa de temperatura

Peso

Tamanho

Faixa dinâmica

Sensibilidade

Preço

Isolamento

Possibilidades de montagem

IP - proteção de entrada

Sem fio ou com fio

Para escolher o caminho certo, você precisa entender o que vai medir.

Para medir o deslocamento de sinais estacionários (CC) ou sensores de deslocamento de sinais de frequência muito baixa são usados, chamados de sondas de proximidade de correntes parasitas. Esses sensores detectam a falta de homogeneidade do material metálico ao detectar mudanças em um campo magnético gerado por uma bobina de referência. As sondas de proximidade são usadas para medições de deslocamento sem contato e geralmente precisam ser montadas permanentemente na máquina.

Os sensores mais comumente usados para medir a vibração são acelerômetros. Existem vários tipos de acelerômetros. Os mais usados são:

MEMS capacitivos

FBA (acelerômetros de equilíbrio de força)

Acelerômetros piezoelétricos (acelerômetros IEPE)

Os acelerômetros podem ser sem fio ou com fio. Os acelerômetros sem fio são muito fáceis de montar, uma vez que não são necessários cabos, mas não são adequados onde medições dinâmicas (alta velocidade) e em tempo real são necessárias devido às limitações de vida da bateria.

Coletores de dados - Hardware de aquisição de dados

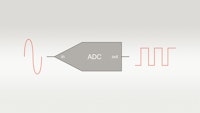

O objetivo do hardware de aquisição de dados é converter sinais elétricos (analógicos) em digitais.

Os principais elementos de um sistema de aquisição de dados são:

condicionamento de sinal

conversores analógico para digital (ADC)

interface / barramento de computador

Condicionamento de sinal

O condicionamento de sinal é a parte do circuito da unidade de aquisição de dados que prepara o sinal analógico proveniente do sensor para estar pronto para ser adquirido pelo ADC. O circuito de condicionamento de sinal transforma o sinal amplificando, filtrando, atenuando e possivelmente isolando-o.

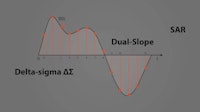

Conversores analógico para digital (ADC)

Os ADCs são circuitos integrados que transformam o sinal analógico do circuito de condicionamento de sinal em digital antes de serem enviados ao computador para computação posterior. As principais características de um conversor ADC são a resolução e a taxa de amostragem.

Mais Informações

Interface / barramento de computador

É uma interface de comunicação entre a unidade de aquisição de dados e o computador. Existem várias opções disponíveis no mercado, incluindo PCI, USB, Ethernet, Wi-Fi sobre as quais diferentes protocolos podem ser implementados como TCP / IP, EtherCAT, ProfiNet, etc. A seleção da interface de comunicação depende principalmente dos dados necessários taxa, a distribuição espacial dos dispositivos e o ambiente (laboratório ou industrial).

Semelhante aos acelerômetros, também existem muitos sistemas de aquisição de dados, compostos de hardware e software de aquisição de dados, no mercado. Novamente, há grandes diferenças entre eles, especialmente quando nos aprofundamos no entendimento de seu princípio de funcionamento, confiabilidade, recursos de software, repetibilidade de medições, método de uso (portátil ou permanente / online), distribuído x centralizado, etc.

Software de monitoramento de condição

O software de monitoramento de condição pode ser construído propositadamente para o monitoramento de condição de máquinas específicas ou pode ser reconfigurável e, portanto, apropriado para aplicações de diagnóstico de máquinas complexas.

O software pode ser muito básico e fácil de usar, oferecendo apenas alguns valores estatísticos gerais. Em outros casos, o software pode ter todos os recursos necessários para analisar os dados brutos obtidos dos dispositivos de aquisição de dados. Ele também pode ter armazenamento de dados históricos de longo prazo e possibilidades de visualização de tendências, permitindo que os usuários detectem todas as possíveis falhas da máquina. As melhores soluções de software também oferecem conectividade direta e transferência de dados para sistemas de controle distribuído de terceiros por meio de diferentes protocolos disponíveis.

Existem diferenças entre os fornecedores de software de monitoramento de condição também em termos de acesso aos dados. Pode ser baseado em computador com acesso local ou software baseado na web para monitoramento remoto.

Recursos de software e falhas típicas da máquina

| Eixo Desbalanceamento | Desalinhamento | Pé solto / fundações | Excentricidade do estator | Defeitos no rolamento | Desgaste do rolamento de eixo | Falha de dente de engrenagem | Cavitação | Desgaste das lâminas da turbina | Ressonâncias estruturais | |

|---|---|---|---|---|---|---|---|---|---|---|

| Baseband FFT | ✓ | ✓ | ✓ | ✖ | ✓ | ✓ | ✓ | ✓ | ✓ | ✖ |

| Detecção de Envelope | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✖ | ✖ |

| Rastreamento de ordempedido | ✓ | ✓ | ✓ | ✖ | ✓ | ✖ | ✓ | ✓ | ✓ | ✖ |

| Análise Cepstrum | ✖ | ✖ | ✖ | ✖ | ✓ | ✖ | ✓ | ✖ | ✓ | ✖ |

| Função de Resposta de Freqüência | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

| Orbit Plot | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Gráfico da linha de centro do eixo | ✓ | ✓ | ✖ | ✖ | ✖ | ✓ | ✖ | ✖ | ✖ | ✖ |

| Desbalanceamento de dois planos | ✓ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ |

| Deslocamento, velocidade, aceleração | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| RMS, pico a pico, pico | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Curvas de tolerância | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Análise de largura de banda e resolução | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Multi-Análise | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Tacômetro e gatilho | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Registrador de dados de tempo | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Edição de dados de tempo | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| Formas de deflexão operacionais (ODS) | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✖ | ✓ |

PASSO 7: Determinação das Tarefas de Manutenção

Quando você tiver todos os dados em sua mesa, para tomar as ações de manutenção apropriadas, você precisa interpretar a aceleração, deslocamento, temperatura e outros dados coletados usando as ferramentas de software descritas acima.

Existem duas maneiras de fazer isso:

Manualmente com um Engenheiro de Manutenção Preditiva (PdM) qualificado. Eles podem ser contratados ou terceirizados de empresas que oferecem serviços de PdM.

Com interpretação automática de dados utilizando soluções de software de manutenção preditiva disponíveis no mercado.

Ambas as opções têm vantagens e desvantagens. PdMs qualificados normalmente são caros e gastam muito tempo analisando os dados. No entanto, uma vez que eles conhecem a máquina em detalhes, eles podem prever com bastante segurança suas falhas e definir as tarefas de manutenção programadas apropriadas com antecedência.

Por outro lado, as soluções de software de manutenção preditiva são muito mais baratas, mas muito menos confiáveis. Pense em quantos tipos diferentes de equipamentos existem, em quantos ambientes e condições diferentes eles funcionam. Por causa disso, é impossível definir uma linha de base exclusiva para todos eles e definir limites exclusivos para alarmes.

Hoje, a melhor solução provavelmente é uma combinação de automática, usada para máquinas não críticas, e manual para máquinas críticas.

Conclusão

A eficiência dos equipamentos mecânicos pode ser aumentada com o uso de soluções adequadas de monitoramento de condição da máquina.

A escolha do sistema depende da criticidade do ativo, custo de substituição / falha, possibilidades de acesso ao ativo, custo de monitoramento e taxa de progressão de falha esperada.

Os sistemas portáteis de baixo custo são normalmente usados para ativos não críticos com baixos custos de reposição e taxas de progressão de falha lentas.

No entanto, grandes avanços na tecnologia recentemente permitiram que as soluções de monitoramento permanente se tornassem muito econômicas. Devido à redução de custos, maior confiabilidade e eficiência no trabalho, cada vez mais clientes optam por soluções permanentes.

Mais Informações