Sisällysluettelo

Selaa kategorioita

Selaa kirjoittajia

AB

ABAlberto Boffi

AL

ALAlessia Longo

AH

AHAl Hoge

AB

ABAljaž Blažun

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

FB

FBFranck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

NP

NPNicolas Phan

OM

OMOwen Maginity

PF

PFPatrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Ruuviliitosten fysikaalisten parametrien tunnistaminen

Carsten Frederiksen && Matteo Di Manno (Rooman Sapienza-yliopisto) yhteistyössä Annalisa Fregolentin ja L'Aquilan yliopiston opiskelijoiden Jacopo Brunettin ja Walter D'Ambrogion kanssa.

November 21, 2024

Useista liitoksilla yhdistetyistä osista koostuvissa mekaanisissa rakenteissa liitoksen tutkiminen on olennaisen tärkeää. Nivelparametrien tunnistaminen mahdollistaa sen, että nivelten vaikutusta kootun järjestelmän dynaamiseen käyttäytymiseen voidaan tutkia. Yksi tunnistusmenetelmä on sellainen, missä toisiinsa liitetyt komponentit erotetaan. Tämä tekniikka edellyttää järjestelmän täyden kokoonpanon ja sen yksittäisten komponenttien taajuusvastefunktioiden mittaamista.

Ryhmä opiskelijoita kahdessa italialaisessa yliopistossa, Rooman Sapienza Yliopistossa ja L'Aquilan Yliopistossa, ryhtyivät kokeilemaan irtikytkentätekniikkaa. He liittyivät mekaanisen värähtelyn ja vibroakustiikan tutkimusryhmiin.

Useimmat mekaaniset rakenteet koostuvat useista komponenteista, jotka on liitetty toisiinsa liitoksilla, kuten ruuviliitoksilla tai naulaliitoksilla. Vaikka liitokset sijaitsevat vain pienessä osassa rakennetta, ne voivat vaikuttaa merkittävästi kootun järjestelmän dynaamiseen käyttäytymiseen.

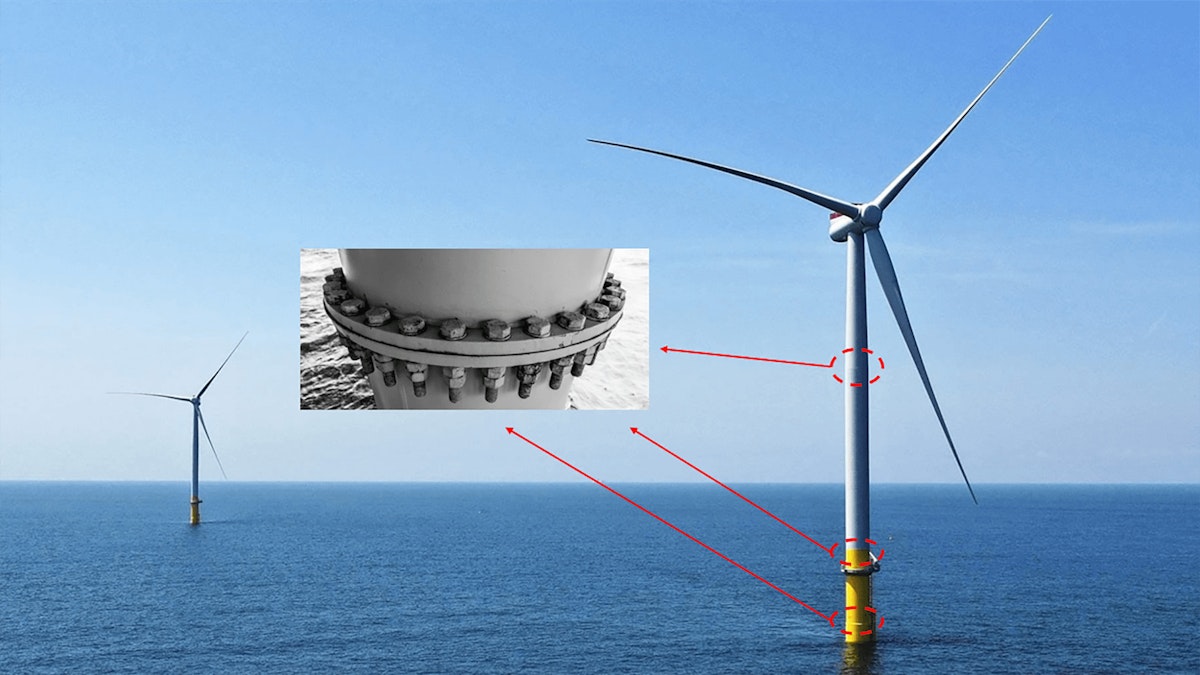

Eräs silmiinpistävä esimerkki ovat ruuviliitokset, jotka voivat muuttaa rakenteen kokonaisjäykkyyttä komponenttien liitosalueella. Tämän seurauksena kootun järjestelmän ominaistaajuudet vaihtelevat käyttöolosuhteista riippuen. Tämä on havaittu esimerkiksi tuuliturbiinien torneissa.

Mekaanisten liitosten vaikutuksen tutkiminen kootun järjestelmän dynaamiseen käyttäytymiseen on siksi erittäin tärkeää. Aloitetaan kuvan 1 kaltaisen yksinkertaistetun järjestelmän analysoinnista.

Yhteinen tunnistaminen irtauttamalla

Yksi käytetyimmistä nivelten tunnistamismenetelmistä on dynaaminen osajärjestely, erityisesti irrotusmenetelmä. Rakennejaon purkamisessa koottu rakenne kasataan useisiin toisiinsa kytkettyihin osajärjestelmiin.

Tarkastellaan esimerkiksi koottua rakennetta, jossa ruuviliitos yhdistää kaksi komponenttia (ks. kuva 2). Tämä liitetty rakenne voidaan jakaa kolmeen osajärjestelmään, kahden komponentin osajärjestelmiin A ja B sekä kolmanteen osajärjestelmään, joka edustaa ruuviliitosta J. Kytkennän avulla voidaan tunnistaa liitetyn osajärjestelmän J dynaaminen käyttäytyminen ja poistaa kootun järjestelmän AJB dynamiikasta osajärjestelmien A ja B dynamiikka erikseen mitattuna.

Jotta liitos voidaan tunnistaa irrotuksen avulla, on mitattava kootun rakenteen ja yksittäisten komponenttien osajärjestelmien taajuusvastefunktiot (FRF). FRF määritellään vasteen ja herätteen väliseksi suhteeksi herätetaajuuden funktiona.

Kokeellinen soveltaminen

Kokeessamme käytimme irrotusta ruuviliitoksen tunnistamiseen. Kirjallisuudessa tämä tunnetaan Brake Reuss Beam -nimellä. Kyseessä on kaksi teräspalkkia, jotka yhdistetään keskijänteestä kolmella pultilla.

Kootun järjestelmän ja yksittäisten palkkien taajuusvastefunktiot mitattiin DewesoftX-ohjelmiston Modal Testing -lisäosalla.

Tämä lisäosa sisältää tärkeimmät työkalut FRF:ien hankkimista varten, ja siinä on mahdollisuus näyttää FRF:t ja koherenssi reaaliajassa, jotta tuloksena olevaa laatua voidaan arvioida mittauksen aikana. Lisäksi lisäosalla voidaan poimia tietoja testatusta rakenteesta, kuten ominaistaajuudet, vaimennus ja modaaliset muodonmuutokset.

Määritimme 42 herätepisteen ja 42 mittauspisteen avulla kootun järjestelmän taajuusvastefunktiot. Käytimme SIMO (Single Input-Multi Output) -testimenettelyä, jossa rakenne herätettiin modaalivasaralla (PCB 086C03) ja mitattiin kiihtyvyys seitsemässä eri pisteessä yksiakselisilla kiihtyvyysmittareilla (PCB 352A24).

Voima ja kiihtyvyys tallennettiin Dewesoft SIRIUSi -tiedonkeruujärjestelmällä, jossa on kahdeksan analogista kanavaa ja joka perustuu DualCoreADC®-tekniikkaan, jossa on kaksinkertainen 24-bittinen analogi-digitaalimuunnin.

Kunkin analogisen kanavan anti-aliaksointisuodattimen avulla saavutettiin 160 dB:n dynaaminen alue ajassa ja taajuudessa 200 kHz:n näytteenottotaajuudella. Tässä tapauksessa käytimme 5000 Hz:n näytteenottotaajuutta mitataksemme FRF:n 0-1400 Hz:n alueella.

Sovelsimme Modal Testing -liitännäisessä käytettävissä olevaa roving hammer -tekniikkaa kaikkien taajuusvastefunktioiden mittaamiseen. Kun seitsemän kiihtyvyysanturien sijainnit oli vahvistettu, kopautimme rakennetta kaikissa 42 herätepisteessä. Tämä menettely toistettiin siirtämällä kiihtyvyysanturien paikkoja mittausta keskeyttämättä.

Modal Testing -liitännäisen avulla pystyimme myös analysoida tehtyjä mittauksia jälkikäsittelyvaiheessa. Kuvassa 5 on esitetty joitakin kootusta järjestelmästä mitattuja FRF:iä.

Kun olimme mitanneet myös yksittäisten komponenttipalkkien FRF:n, oli mahdollista tunnistaa liitoksen massa- ja jäykkyysparametrit soveltamalla irrotusmenetelmää. Löysimme esimerkiksi kokonaisjäykkyyden arvoksi 9,4e9 N/m ja kosketusjäykkyyden arvoksi 3,1e10 N/m keskipultin kohdalla.

Johtopäätökset

DewesoftX:n modaalitestauslaajennuksen avulla irrotussovelluksessa pystyttiin hankkimaan suuri määrä taajuusvastefunktioita lyhyessä ajassa. Pystyimme tähän ohjelmistorajapinnan yksinkertaisuuden ja roving hammer -tekniikan käyttömahdollisuuksien sekä FRF:n reaaliaikaisen näyttämisen ansiosta. Ohjelmiston ja liitännäisohjelman yhdenmukaisuuden ansiosta pystyimme myös tarkistamaan mittausten paikkansapitävyyden välittömästi.